Литые монокристальные турбинные лопатки

advertisement

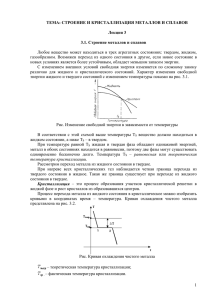

ВИАМ/1993-201266 Литые монокристальные турбинные лопатки А.Г. Братухин Р.Е. Шалин Е.Н. Каблов В.Н. Толораия Н.Г. Орехов Январь 1993 Всероссийский институт авиационных материалов (ФГУП «ВИАМ» ГНЦ РФ) – крупнейшее российское государственное материаловедческое предприятие, на протяжении 80 лет разрабатывающее и производящее материалы, определяющие облик современной авиационно-космической техники. 1700 сотрудников ВИАМ трудятся в более чем 30 научноисследовательских лабораториях, отделах, производственных цехах и испытательном центре, а также в 4 филиалах института. ВИАМ выполняет заказы на разработку и поставку металлических и неметаллических материалов, покрытий, технологических процессов и оборудования, методов защиты от коррозии, а также средств контроля исходных продуктов, полуфабрикатов и изделий на их основе. Работы ведутся как по государственным программам РФ, так и по заказам ведущих предприятий авиационно-космического комплекса России и мира. В 1994 г. ВИАМ присвоен статус Государственного научного центра РФ, многократно затем им подтвержденный. За разработку и создание материалов для авиационнокосмической и других видов специальной техники 233 сотрудникам ВИАМ присуждены звания лауреатов различных государственных премий. Изобретения ВИАМ отмечены наградами на выставках и международных салонах в Женеве и Брюсселе. ВИАМ награжден 4 золотыми, 9 серебряными и 3 бронзовыми медалями, получено 15 дипломов. Возглавляет институт лауреат государственных премий СССР и РФ, академик РАН, профессор Е.Н. Каблов. Статья подготовлена для опубликования в журнале «Литейное производство», № 6, 1993 г. Электронная версия доступна по адресу: www.viam.ru/public Литые монокристальные турбинные лопатки А.Г. Братухин, Р.Е. Шалин, Е.Н. Каблов, В.Н. Толораия, Н.Г. Орехов Всероссийский институт авиационных материалов Литейные жаропрочные сплавы на никелевой основе являются основным материалом для изготовления рабочих лопаток турбин современных газотурбинных двигателей. Данные сплавы представляют собой высоколегированные гетерофазные системы, в которых основную роль играет дисперсионное упрочнение никелевого γ-твердого раствора когерентно связанными с ним частицами γ'-фазы на основе интерметаллида Ni 3 Al. Эта система упрочнения, в отличие от карбидного и боридного упрочнения, в первую очередь определяет прочностные характеристики собственно материала. Исследования механизмов деформации жаропрочных сплавов с равноосной структурой в процессе ползучести при высоких температурах показали, что разупрочнение материала в первую очередь связано со стоком вакансий и дислокаций на границы зерен, ориентированных перпендикулярно оси действующих напряжений. Исчезновение поперечных границ зерен или границ зерен вообще повышает механические характеристики материала. Отливки с монокристальной и однонаправленной структурой получают путем перемещения формы с расплавленным металлом через поле температурного градиента между нагревателем и холодильником из горячей зоны в холодную, при этом обеспечивается направленный теплоотвод. Основными характеристиками процесса направленной кристаллизации являются осевой температурный градиент G x (°С/мм) на фронте роста и скорость кристаллизации R (мм/мин). Отношение G/R характеризует тип получаемой структуры – равноосный, ячеистый, а произведение G x ×R, представляющее собой скорость охлаждения в интервале кристаллизации сплава, определяет дисперсность полученной структуры. Прочностные характеристики никелевых жаропрочных сплавов зависят от ориентировки приложенного механического напряжения относительно кристаллографических осей монокристалла, поэтому отливки должны иметь монокристальную структуру с заданной кристаллографической ориентацией. Монокристальные турбинные лопатки обычно имеют кристаллографическую ориентацию <001> относительно их вертикальной оси. На рис. 1, а показана фотография такой лопатки (для сравнения на рис. 1, б показана лопатка со столбчатой структурой). Рисунок 1. Макроструктура отливок турбинных лопаток: а – монокристальная <001>; б – столбчатая При получении монокристальной отливки с заданной ориентацией используются методы отбора одного кристалла из множества столбчатых или применяется затравочный кристалл (затравка). Первый метод – метод отбора – позволяет получать монокристальные отливки с ориентацией <001>. Он основан, прежде всего, на конкурентном росте столбчатых кристаллов при их направленной кристаллизации, в процессе которой формируется ростовая аксиальная текстура <001>. Формирование текстуры происходит за счет оттеснения, или «выклинивания» кристаллов, имеющих отклонения от ориентации <001>, кристаллами с ориентациями, более близкими к этому направлению. В результате возникает структура, состоящая из множества столбчатых зерен, имеющих ориентацию, близкую к <001> с отклонением α в пределах до 10°, но произвольно ориентированных друг относительно друга в плоскости, перпендикулярной оси роста (в так называемой азимутальной плоскости). Процесс конкурентного отбора связан, прежде всего, с механизмом ячеистодендритного роста, о чем, в частности, говорит совпадение кристаллографии аксиальной текстуры и направления роста дендритных ветвей ГЦК металлов: в обоих случаях – <001>. Формирование столбчатой структуры с аксиальной текстурой <001> происходит в отдельной стартовой полости формы (рис. 2). После этого из множества кристаллов <001> отбирается один и подводится в полость формы, образующую собственно отливку. Отбор одного кристалла происходит в литниковом ходе специальной конфигурации. Наибольшее распространение получил кристаллоотборник, представляющий собой 2–3 витка спирали (геликоид). Рисунок 2. Стартовая часть отливки с кристаллоотборником типа геликоида Для создания аксиальной текстуры <001> необходимо проводить конкурентный рост среди множества кристаллов. Для этого на дне стартовой зоны формы должны создаваться условия для множественного зарождения зерен. Цель достигается при использовании форм, дном которых является водоохлаждаемый холодильник. При заливке металла в такую форму в момент контакта расплава с холодильником создаются высокие скорости охлаждения (~1000–3000°С/мин), обеспечивающие зарождение зерен размером ~100 мкм. Динамика формирования аксиальной текстуры в стартовой полости такой конфигурации представлена на рис. 3. Применение форм с керамическим дном приводит к резкому снижению теплоотвода, в результате чего образуется всего несколько (2–6) столбчатых зерен, одно из которых формирует монокристальную отливку произвольной ориентации. Рисунок 3. Динамика формирования аксиальной текстуры <001> по высоте h стартовой зоны отливки Недостатки способа получения монокристаллов методом отбора связаны с трудностью обеспечения беззазорного контакта дна открытой керамической формы с холодильником и со сложностью получения отливок с ориентацией, отличной от <001>, а также отливок с аксиальной и азимутальной ориентацией. В отечественной технологии нашел применение затравочный метод получения монокристальных отливок турбинных лопаток, позволяющий получить отливки любой заданной ориентации. В ВИАМ разработаны специальные сплавы для затравок, а также метод получения монокристаллов отливок, включающий использование затравки и специального существующую кристаллоотборника, технологию. который Отечественная легко вводится технология в получения монокристаллов реализована на серийных промышленных установках направленной кристаллизации двух типов. В установках первого типа (ПМП-2) направленный теплоотвод создается за счет радиационного теплоотвода от литейной формы, выходящей из нагревателя. В таких установках G x обеспечивает на фронте кристаллизации составляет ~2°С/мм, что формирование монокристальной или однонаправленной структуры отливки при скорости роста 3,0–3,5 мм/мин. Такая скорость определяет высокую производительность установки проходного типа ПМП-2. Литейная форма помещена в графитовую опоку с засыпкой из графитовой крошки. Опоки с формами через шлюзовую камеру подаются в рабочий объем установки и перемещаются по графитовой направляющей, проходя последовательно зону предварительного нагрева, зону плавления шихтовой заготовки и заливки металла в форму. После этого опока с залитой формой поступает в зону кристаллизации, где расположен водоохлаждаемый кристаллизатор. Нагреватель в этой зоне обеспечивает направленный теплоотвод от основания формы к кристаллизатору. Пройдя зону кристаллизации, опока с полученной отливкой через шлюзовую камеру выводится из печи. Производительность установки составляет ~10 турбинных лопаток в час. В установках второго типа (УВНК-8П) направленный теплоотвод создается за счет охлаждения формы, вытягиваемой из нагревателя в расплав легкоплавкого металла – алюминия. Поскольку интенсивность теплоотвода при этом в несколько раз превышает интенсивность радиационного, создается возможность получения на фронте роста G x ≈8–9°С/мм, что обеспечивает скорость роста R=10–20 мм/мин. Производительность процесса в этом случае гарантирована высокой R и литьем лопаток в блоках по 10–12 шт. Междендритное расстояние λ в отливках зависит от скорости их охлаждения. При использовании установок ПМП-2 (низкоградиентных) λ 001 =400–450 мкм (рис. 4, а, ×100), а установок УВНК-8П (высокоградиентных) – λ 001 =150–200 мкм (рис. 4, б). Отливки с более мелкой структурой обладают большими прочностными свойствами в литом состоянии. Методами термообработки можно выровнять свойства металла, устранив разницу в ликвационной неоднородности по дендритной ячейке и в размере вторичной упрочняющей γ'-фазы. Однако при росте в условиях низкого градиента могут создаться условия для возникновения специфических ростовых дефектов – струйчатой ликвации, представляющей собой цепочки равноосных зерен, обогащенных эвтектическими составляющими сплава. Происхождение дефекта связано с инверсией плотности расплава по высоте жидкотвердой зоны. Рисунок 4. Дендритная структура монокристаллов <001>, полученных в печах ПМП-2 (а) и УВНК–8П (б) Склонность к образованию струйчатой ликвации возрастает с уменьшением градиента температуры. Возникновение инверсной плотности по высоте жидкотвердой зоны связано также и с составом сплава. В частности, струйчатая ликвация наблюдается в сплавах, легированных тяжелыми элементами, такими как W и Re. В то же время, например, Та подавляет этот эффект. Поэтому при выборе оборудования для направленной кристаллизации необходимо учитывать специфику легирования сплава. В установках типа УВНК-8П струйчатая ликвация практически не наблюдается. Однако имеются ограничения, связанные с особенностями легирования используемого сплава. Из-за относительно высокого уровня термических напряжений в этих случаях не рекомендуется использовать сплавы, склонные к образованию горячих трещин. Применение технологии монокристального литья для жаропрочных сплавов с традиционным легированием, содержащих в своем составе элементы, упрочняющие границы зерен, не позволяет в полной мере реализовать потенциальные возможности монокристаллов. В этих сплавах не удается провести полную гомогенизацию в связи с присутствием в межосных пространствах стабильных эвтектических составляющих, в ряде случаев имеющих локальный солидус ниже температуры полного растворения упрочняющей фазы, а также из-за карбидных и прочих фазовых реакций, приводящих к дестабилизации структуры сплавов. В полной мере реализовать преимущества монокристаллов позволяют специально разработанные в ВИАМ безуглеродистые сплавы ЖС30М, ЖС36, ЖС40 для монокристального литья. При разработке сплавов учитывалось наличие в отрасли низкоградиентного и высокоградиентного промышленного оборудования. Сплав ЖС40, содержащий в качестве основного легирующего элемента тантал, не склонен к образованию струйной ликвации, что дает возможность получать качественные отливки на оборудовании обоих типов. Сплав ЖС36, не содержащий тантала, предпочтительнее кристаллизовать на высокоградиентном литейном оборудовании. Структура монокристальных сплавов после полной термообработки, включающей высокотемпературную гомогенизацию и двухступенчатое старение, состоит из двух когерентно связанных фаз: γ-твердого раствора и дисперсных кубических выделений γ'-фазы, однородных по составу, размеру и морфологии во всем объеме – как в осях, так и в межосных пространствах. Механические свойства монокристальных сплавов ЖС30М, ЖС36 и ЖС40 представлены в таблице. По уровню жаропрочности (при температуре испытания 900°С) ЖС32 превосходит не легированные рением монокристальные сплавы ЖС30М и ЖС40. Уровень свойств ЖС36, легированного меньшим, чем ЖС32, количеством рения, такой же, как у ЖС32. С повышением температуры испытания монокристальные сплавы по характеристикам жаропрочности приближаются к сплаву ЖС32 (при температуре испытания 1000°С), а при 1100°С – превосходят, особенно с увеличением базы испытания. Сплав (моно) Длительная прочность, МПа σ900 σ1000 σ1100 ЖС32 ВНК* <001> ЖС32 ВНК, <111> ЖС30 МНК**, <001> ЖС36 ВНК, <001> ЖС40 НК, <001> 475/380 – 420/320 480/360 440/315 250/165 280/200 200/165 255/165 240/165 Предел усталости, МПа*** 125/75 – 120/80 140/90 140/80 σ 20 −1 σ 900 −1 250 410 330 330 320 350 440 310 360 380 * ВНК – высокоградиентная направленная кристаллизация. ** НК – направленная кристаллизация. *** На базе 2×107 циклов. Примечание. В числителе – типичные свойства сплавов на базе 100 ч, в знаменателе – на базе 1000 ч. По сравнению со сплавами с направленной структурой, монокристальные сплавы имеют значительное преимущество по характеристикам выносливости. Это связано, главным образом, с отсутствием карбидной фазы, которая является очагом зарождения микротрещин при циклических и термоциклических нагрузках. Существенное значение при использовании сплавов с монокристальной структурой играет анизотропия их механических свойств. Исследование показало, что ориентационная зависимость длительной прочности сохраняется до 1000–1100°С. Сплавы типа ЖС с ориентацией <111> имеют длительную прочность, на 15–20% большую, чем с ориентацией <001>, или, соответственно, в 3 раза большую долговечность. Предел прочности образцов <111> при 20°С на 25% выше, чем образцов <001>. Аналогичная зависимость наблюдается для выносливости. Упругие характеристики монокристаллов суперсплавов также сильно анизотропны. Минимальные значения модуля упругости Е соответствуют монокристаллам с ориентировкой <001> (135 ГПа), а максимальные – с <111> (305 ГПа). Поскольку величина термонапряжений пропорциональна модулю упругости Е, лопатки с ориентацией <111> должны обладать меньшим сопротивлением термоусталости по сравнению с лопатками <001>. Однако расчет термонапряжений в лопатке с учетом объемности ее напряженного состояния показал, что различие их уровней в лопатках ориентировок <001> и <111> не столь велико. Предпочтительным для охлаждаемых лопаток является ориентация <001>, имеющая минимальные значения модуля Юнга и термонапряжений в аксиальном направлении. Учитывая анизотропию монокристаллов и в азимутальном направлении, лопатки при росте в направлении <001> следует ориентировать так, чтобы наиболее теплонагруженные части (входная и выходная кромки) также располагались вдоль направлений с минимальным модулем. Получать такие ориентированные лопатки позволяет разработанная в ВИАМ технология монокристального литья с применением затравок, обеспечивающая отклонение от заданной ориентации не более чем на 5°. Монокристальные жаропрочные сплавы в термообработанном состоянии имеют двухфазный состав: γ-твердый раствор с кубическими выделениями γ'-фазы размером ~0,3–0,4 мкм, выстроенными правильными рядами вдоль плоскостей <001>. Поскольку в сплаве отсутствуют эвтектические фазы, то, как показали исследования, местом начала разрушения являются неметаллические включения и микропоры. Устранение неметаллических включений достигается повышением чистоты исходных шихтовых материалов и улучшением технологии литья. В литом материале микропористость сосредоточена в зоне эвтектической γ'-фазы и представляет собой микротрещины, окружающие эвтектические глобули. После термообработки, в результате которой неравновесная эвтектическая фаза растворяется, поры приобретают округлую форму (рис. 5, а, ×1500). В процессе испытаний на длительную прочность образуются микротрещины (рис. 5, б, ×1000), от которых и начинается разрушение. Дальнейшее улучшение свойств материала, помимо совершенствования систем легирования, необходимо связать с уменьшением доли микропористости в монокристальной отливке. Рисунок 5. Морфология микропор в монокристаллах безуглеродистых сплавов: а – после термообработки; б – зарождение и развитие трещин в процессе испытания на длительную прочность В ВИАМ отработаны параметры процесса направленной кристаллизации: G x≈18–20°С/мм; R≥20 мм/мин. Использование таких режимов роста привело к уменьшению междендритного расстояния для монокристального сплава ЖС36 до 80–100 мкм и, соответственно, к измельчению и уменьшению микропористости отливки. Это дает дополнительные преимущества по термообработке – время гомогенизации такой структуры уменьшается в 3 раза. Рассматривая дальнейшие направления развития монокристального литья, следует отметить необходимость создания специального оборудования для этой технологии. Используемые в настоящее время конструкции печей предназначены в основном для получения отливок с нерегламентированной кристаллографической ориентацией. Для повышения качества и выхода годных монокристальных отливок необходимо создавать специальные установки, например, печи модульного типа, где каждая отливка кристаллизуется в отдельном тепловом узле. Это обеспечит более точный контроль условий роста температурного градиента и повысит качество отливок.