017975 B1 017975 B1 (11) 017975

advertisement

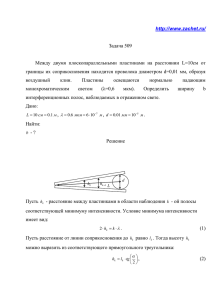

Евразийское патентное ведомство (19) (11) 017975 (13) B1 (12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ (45) Дата публикации и выдачи патента 2013.04.30 (21) Номер заявки 201100134 (22) Дата подачи заявки (51) Int. Cl. B21C 37/12 (2006.01) B23K 9/028 (2006.01) B23K 9/032 (2006.01) B23K 26/28 (2006.01) B23K 26/30 (2006.01) B23K 33/00 (2006.01) 2009.07.02 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОЙ ТРУБЫ B1 (72) Изобретатель: (74) Представитель: (57) Настоящее изобретение касается процесса изготовления длинной трубы, этот процесс включает в себя следующие этапы: а) формируют вращающуюся промежуточную трубу, с одного конца которой трубу изготавливают непрерывно, а второй конец расположен напротив первого конца, указанное формирование происходит путем подачи плоской длинной полосы металла на направляющее устройство, которое таким образом формирует спираль из полосы, что не перекрываются последовательно расположенные витки спирали, и спирально сваривают друг с другом последовательно расположенные витки спирали, сформированной направляющим устройством; б) отрезают цилиндры от второго конца вращающейся промежуточной трубы и в) приваривают цилиндры, полученные на этапе б), друг к другу с целью получения длинной трубы. Изобретение также касается труб, полученных в ходе описанного выше процесса. Кроме того, изобретение касается использования длинной трубы в ходе процесса изготовления длинного многослойного цилиндрического изделия. Фрит Грэм Дадли, Смит Ричард Джеймс Энтони (NL), Вейл Вольфганг (DE) Пинчук Ю.В. (RU) B1 017975 (56) FR-A-2357315 DE-A1-2407930 US-A-4509447 DE-A1-19758001 US-A1-2007245789 DE-C1-4117555 US-A-3747446 017975 (31) 08159546.4 (32) 2008.07.02 (33) EP (43) 2011.08.30 (86) PCT/EP2009/058325 (87) WO 2010/000800 2010.01.07 (71)(73) Заявитель и патентовладелец: ШЕЛЛ ИНТЕРНЭШНЛ РИСЕРЧ МААТСХАППИЙ Б.В. (NL) 017975 Изобретение касается способа изготовления длинной трубы, касается длинной трубы, полученной в ходе такого процесса, и касается применения длинной трубы в качестве внутренней оболочки при изготовлении длинного многослойного цилиндрического изделия. Длинные цилиндрические изделия, содержащие внутреннюю и внешнюю оболочки, известны из документов WO 2007/072078, GB 2433564, US 6048428 и WO 00/29162. Эти цилиндрические изделия предназначены для транспортировки природного газа и жидких нефтепродуктов. В документе WO 2006/016190 описан способ формирования длинного цилиндрического изделия, содержащего внутреннюю и внешнюю оболочки, при этом внешняя оболочка содержит одну или несколько полос материала, наматывающихся спирально с перехлестом, и указанная внутренняя оболочка имеет длинную цилиндрическую структуру, сформированную в ходе непрерывного процесса формирования. Внутренняя оболочка может быть сформирована из одной или более полос материала, наматывающегося спирально с перехлестами. В документе FR-A-2357315 описан процесс изготовления длинной трубы, включающий в себя формирование вращающейся трубы. Непрерывное изготовление длинных труб или цилиндрических изделий, состоящих из наматывающихся с перехлестом полос, требует другой технологии. Длинные трубы или цилиндрические изделия, состоящие из наматывающихся с перехлестом полос, требуют изгиба профиля. Изгиб профилированной полосы приводит к неравномерному распределению напряжения в полосе, что может вызвать ранний отказ конструкции. Концентрация напряжения (выраженного коэффициентом концентрации напряжений) в полосе может ослабить прочность трубы. Это является особенно большим недостатком при изготовлении очень длинных труб. В случае, когда длинные трубы, содержащие один или несколько слоев без профиля, выполнены из плоских длинных полос металла в ходе процесса, включающего в себя процесс спиральной намотки, после чего производится сварка, указанный процесс обычно завершается вращением или поворотом трубы. В случае изготовления сравнительно коротких труб это не является проблемой. Тем не менее, в случае изготовления сравнительно длинных труб, например труб длиной несколько сотен метров и более, для вращения такой длинной трубы требуется дополнительное оборудование и энергия. Было обнаружено, что более прочные и длинные трубы без какого-либо профиля можно непрерывно изготавливать из плоской длинной полосы металла, имеющей вид спирали из витков, при этом последовательно расположенные витки спирали не перекрывают друг друга, что делают путем изготовления вращающейся промежуточной трубы, отрезания цилиндров от трубы и сваривания цилиндров друг с другом с целью получения длинной трубы, при этом целесообразно, чтобы процесс сварки применялся к невращающимся цилиндрам. Сущность изобретения Соответственно, в изобретении предложен процесс изготовления длинной трубы, указанный способ включает в себя следующие этапы: а) формируют вращающуюся промежуточную трубу, с одного конца которой трубу изготавливают непрерывно, а второй конец расположен напротив первого конца, указанное формирование происходит путем подачи плоской длинной полосы металла на направляющее устройство, которое формирует спираль из полосы таким образом, что последовательно расположенные витки спирали не перекрываются, и спирально сваривают друг с другом последовательно расположенные витки спирали, поданной на направляющее устройство; б) отрезают цилиндры от второго конца вращающейся промежуточной трубы и в) приваривают цилиндры, полученные на этапе б), друг к другу с целью получения длинной трубы, при этом этапы а), б) и в) осуществляют на одном месте или близко друг к другу. Достоинство способа, соответствующего изобретению, состоит в том, что изготовление длинной трубы включает в себя изготовление промежуточной трубы, которую изготавливают непрерывно и которую разрезают на цилиндры, после чего цилиндры сваривают друг с другом с целью формирования длинной трубы. Таким образом, можно изготавливать и использовать длинные или даже очень длинные цилиндрические элементы. Этот процесс не требует вращения длинной трубы. Более того, благодаря тому, что плоские полосы металла используют с целью подготовки предварительно сформированной спиральной длинной трубы, мала вероятность присутствия недостатков в предварительно сформированной спирали, например, из-за концентрации напряжений. Кроме того, в изобретении предложена длинная труба, получаемая в ходе указанного выше способа. Длинная труба, получаемая в ходе указанного способа, может состоять из одного или более слоев, в частности из одного или двух концентрических слоев, предпочтительно из одного слоя, при этом каждый слой состоит из спирали с неперекрывающимися, последовательно расположенными витками. Таким образом, не создается концентрации напряжений. Настоящее изобретение также касается применения длинной трубы при изготовлении длинного многослойного цилиндрического изделия, которое содержит цилиндрическую внутреннюю полую сердцевину, указанную длинную трубу, которая является внутренней оболочкой, окружающей полую сердцевину, и внешнюю оболочку, окружающую внутреннюю оболочку, внешняя оболочка содержит по -1- 017975 меньшей мере два концентрических слоя, окружающих друг друга, каждый слой состоит из одной или нескольких длинных полос металла, из которых предварительно сформирована спираль с последовательно расположенными витками, которые не перекрывают друг друга, и зазор, равный 1 см, в осевом направлении между последовательно расположенными витками, при этом каждый зазор в слое, не являющемся внешним слоем, полностью покрывается спиралью следующего слоя, окружающего упомянутый слой, при этом последовательно расположенные слои внешней оболочки прикреплены друг к другу связующим материалом, указанный процесс включает в себя следующее: подготавливают длинную трубу, являющуюся внутренней оболочкой, подготавливают одну или несколько первых плоских длинных полос металла, из которых предварительно сформирована спираль, и покрывают спиралью внутреннюю оболочку с целью формирования первого слоя внешней оболочки, подготавливают и применяют связующий материал, подготавливают одну или несколько вторых плоских длинных полос металла, из которых предварительно сформирована спираль, и покрывают спиралью первый слой внешней оболочки с целью формирования второго слоя внешней оболочки, после чего возможно подготавливают и используют один или несколько дополнительных слоев связующего материала и плоских длинных полос металла, из которых предварительно сформирована спираль. В описанном выше способе внутренняя оболочка не вращается, что дает возможность наматывать слои внешней оболочки, состоящие из одной или нескольких длинных полос металла, имеющих форму спирали, на не вращающуюся, движущуюся вперед длинную трубу. Благодаря этому преодолеваются трудности при формировании длинных многослойных цилиндрических изделий. Достоинство использования длинной трубы в виде внутренней оболочки состоит в том, что труба может быть изготовлена из коррозионно-стойкого материала. Таким образом, по меньшей мере, частично разделяются требования к трубопроводу (коррозионная стойкость и прочность). Внутренняя оболочка обеспечивает только коррозионную стойкость, а внешние слои обеспечивают основную часть прочности (осевой, а также радиальной). Полая сердцевина, расположенная в центре длинного изделия, представляет собой пространство для транспортировки газа и/или жидкостей. Целесообразно, чтобы длинная труба была выполнена из металла, предпочтительно из стали, более предпочтительно из коррозионно-стойкой стали. В принципе, может быть использован любой металл, который обеспечивает уплотнение для содержащихся продуктов, обеспечивает стойкость к коррозии, разрушению, вызванному напряжениями или водородом. Способ изготовления длинной трубы, соответствующий изобретению, включает в себя несколько этапов. На первом этапе формируют вращающуюся промежуточную трубу. На этапе (а) промежуточную трубу формируют путем непрерывной подачи плоской длинной полосы металла на направляющее устройство, которое таким образом формирует спираль из полосы, что последовательно расположенные витки спирали не перекрываются. Целесообразно, чтобы направляющее устройство содержало цилиндр. При направлении полосы металла над внутренней стороной цилиндра формируют спираль. Предпочтительно, чтобы направляющее устройство содержало цилиндр, сформированный роликами. Таким образом, сформированная промежуточная труба будет встречать меньше сопротивления при ее перемещении через направляющее устройство. Предпочтительно, чтобы промежуточная труба была сформирована путем такой непрерывной подачи плоской длинной полосы металла, из которых предварительно сформирована спираль, в направляющее устройство, чтобы последовательно расположенные витки спирали не перекрывались. Последовательно расположенные витки спирали не перекрывают друг друга и предпочтительно касаются или почти касаются друг друга. Целесообразно, чтобы предварительно сформированная длинная полоса металла была выполнена путем пластической деформации плоской длинной полосы металла в системе роликового профилирования. Система роликового профилирования состоит из сердечников, нужных для изгибания плоских полос металла до гладких кривых без нежелательного смятия, перекручивания или разрушения. Сердечники могут приводиться в действие путем непосредственного соединения с электродвигателем или двигателем или приводятся в действие путем крепления к опоре, поддерживаемой подшипниками и приводимой в действие шкивами. Такие сердечники хорошо известны в технике. Подходящие сердечники представляют собой цилиндрические полоски и ролики. Предпочтительно использовать ролики. Система роликового профилирования содержит устройство из роликов, предпочтительно содержит от 3 до 5 роликов, более предпочтительно 3 ролика. Ролики могут иметь как равные, так и разные размеры. В случае системы из трех роликов фактический изгиб (или предварительное формирование) выполняется вокруг среднего ролика (см., например, документ EP 07107564.2, фиг. 6). Целесообразно, чтобы диаметр этого ролика составлял от 1 до 30 см, предпочтительно от 2 до 20 см. Размер других роликов может быть меньше или больше, но предпочтительно, чтобы присутствовало достаточно места для опоры и приводов. Предпочтительно, чтобы все ролики были снабжены приводами для того, чтобы тянуть полосу металла через систему роликового профилирования. Предпочтительно, чтобы полосу подавали в систему роликового профилирования через направляющий элемент, при этом направляющий элемент содержит длинную коробку, снабженную длинной прорезью, -2- 017975 ширина прорези немного больше ширины полосы металла, предпочтительно, чтобы ширина прорези была до 2 мм больше ширины полосы металла, более предпочтительно до 1 мм, наиболее предпочтительно до 0,5 мм. Предпочтительно, чтобы плоская длинная полоса металла была выполнена путем разматывания рулона плоской длинной полосы металла и последующего выпрямления. Предпочтительно, чтобы до подачи на направляющий элемент были обработаны кромки плоских длинных полос металла путем обрезания краев. В процессе обработки кромок удаляют любые неровности краев полос. Обработка кромок может быть осуществлена путем зачистки, шлифования песком или шлифовки, но предпочтительно использовать лазерную обработку. Обработка кромок особенно улучшает качество процесса сваривания. Длинную плоскую полосу металла можно подавать в систему роликового профилирования под углом, при этом угол представляет собой угол между полосой и нормалью к роликам в системе роликового профилирования. Благодаря этому углу полоса металла будет скользить или сдвигаться над роликами. Целесообразно плоскую длинную полосу металла подавать на ролики под углом, который кратен углу альфа с коэффициентом, составляющим от 0,6 до 1,4, предпочтительно от 0,8 до 1,2, при этом угол альфа совпадает с углом альфа для законченного цилиндрического изделия (см., например, EP07107564.2, фиг. 4). Целесообразно, чтобы направляющий элемент содержал два ряда роликов или подшипников для направления плоской длинной полосы металла, два ряда роликов или подшипников образуют края щели и выполнены из материала, в частности металла или сплава, твердость которого больше твердости металла полосы. Целесообразно, чтобы расстояние между направляющим элементом и системой роликового профилирования было меньше 5 см, предпочтительно меньше 1 см, более предпочтительно менее 0,5 см. Сравнительно короткое расстояние предпочтительно для того, чтобы предотвращать отсутствие складок полосы металла. Промежуточная труба, которую изготавливают непрерывно (непрерывно увеличивающаяся промежуточная труба), содержит первый конец, в котором труба непрерывно увеличивается, и втором конец, расположенный напротив первого конца. Труба непрерывно увеличивается с первого конца, так как система роликового формирования непрерывно подает одну или несколько плоских длинных полос металла к направляющему устройству, которое формирует спираль таким образом, чтобы последовательно расположенные витки спирали не перекрывались. Направляющее устройство состоит из роликов, нужных для направления непрерывно увеличивающейся трубы без нежелательного смятия, перекручивания или разрушения трубы. Заметим, что в случае двух (или более) полос металла в одном слое, следующий слой может иметь ту же структуру или может содержать меньшее или большее количество полос. Для того чтобы получить нужное перекрытие двух концентрических слоев (в которых линия контакта между витками спирали (а также любые линии контакта в случае двух или более полос в одной спирали) слоя полностью закрыта витками спирали следующего слоя) необходимо, чтобы шаг каждой спирали в слое, который содержит одну или несколько полос, был одинаков для всех слоев. Предпочтительно, чтобы каждый слой состоял из одной или двух полос металла, более предпочтительно из одной полосы металла. Целесообразно, чтобы промежуточная труба состояла из двух концентрических слоев, каждый слой состоит из спирали с неперекрывающимися последовательно расположенными витками. Будет понятно, что диаметр внешнего слоя промежуточной трубы должен был немного больше, чем диаметр внутреннего слоя. Зазор между двумя концентрическими слоями может быть заполнен связующим материалом, связующей матрицей, заполненной, например, изолирующим веществом или заполненным воздухом. Целесообразно, чтобы промежуточная труба состояла из одного слоя, состоящего из спирали с неперекрывающимися, последовательно расположенными витками. В случае, когда промежуточная труба состоит из единственного слоя, сформированного из одной полосы металла, диаметр спирали составляет от 5 до 250 см, предпочтительно от 10 до 50 см, более предпочтительно от 15 до 125 см. Целесообразно, чтобы зазор между двумя последовательно расположенными витками спирали до сваривания составлял самое большее 0,5 см, предпочтительно самое большее 0,2 см, более предпочтительно самое большее 0,1 см, наиболее предпочтительно, чтобы последовательно расположенные витки касались друг друга. Единственный слой, состоящий из двух или более полос, формируют непрерывной подачей двух или более полос к направляющему устройству с помощью второй системы роликового профилирования или систем роликового профилирования с большим номером. Предпочтительно, чтобы единственный слой, состоящий из двух или более полос, формировали непрерывной подачей двух или более полос, из которых предварительно сформирована спираль с витками, при этом последовательно расположенные витки спирали не перекрываются, а предпочтительно касаются или почти касаются друг друга. Последовательно расположенные витки спирали на направляющем устройстве спирально приваривают друг к другу, предпочтительно с помощью лазерной сварки. Предпочтительно, чтобы последовательно расположенные витки спирали приваривали друг к другу, как только спираль подают к направ-3- 017975 ляющему устройству или как только спираль сформируют с помощью направляющего устройства. Таким образом, из двух (или более) спиралей, которые получены при подаче двух или более полос металла к направляющему устройству, будет получена одна спираль. Витки приваривают друг к другу со скоростью, составляющей от 1 до 10 м/мин, предпочтительно от 2 до 8 м/мин, более предпочтительно от 3 до 5 м/мин. Ясно, что скорость изготовления трубы больше при использовании двух спиралей. Второй конец промежуточной трубы расположен напротив первого конца. Второй конец промежуточной трубы непрерывно вращается и перемещается вперед вдоль направляющего устройства и от направляющего устройства, так как промежуточная труба непрерывно увеличивается от первого конца. При использовании способа, соответствующего изобретению, длинные трубы могут непрерывно формироваться без возникновения трудностей, касающихся вращения длинных промежуточных труб в месте изготовления. Это осуществляется путем отрезания цилиндров от второго конца промежуточной трубы на этапе б) рассматриваемого процесса. Предпочтительно, чтобы цилиндры отрезали с помощью лазерной резки. Целесообразно, чтобы отрезанные цилиндры могли быть перемещены от направляющего устройства ко второму направляющему устройству. В этом втором направляющем устройстве последовательно расположенные цилиндры могут быть расположены таким образом, чтобы концы цилиндров касались друг друга. Длина цилиндров, полученных на этапе б), равна по меньшей мере 1 м, предпочтительно составляет от 3 до 30 м, более предпочтительно составляет от 4 до 15 м. На этапе в) процесса цилиндры сваривают друг с другом с целью формирования длинной трубы. Предпочтительно, чтобы формировалась невращающаяся длинная труба. Предпочтительно, чтобы этапы а), б) и в) настоящего изобретения осуществлялись на одном месте или близко друг к другу. Здесь близость для этапов а), б) и в) означает, что они осуществляются на расстоянии друг от друга, которое меньше 100 м, предпочтительно меньше 10 м. Таким образом, цилиндры также могут быть приварены друг к другу в месте изготовления, вместо первоначальной транспортировки цилиндров к месту транспортировки природного газа и жидкой нефти. Предпочтительно, чтобы цилиндры были приварены друг к другу с помощью лазерной сварки. Цилиндры приваривают друг к другу со скоростью, составляющей от 1 до 10 м/мин, предпочтительно со скоростью, составляющей от 2 до 8 м/мин, более предпочтительно со скоростью, составляющей от 3 до 5 м/мин. Было обнаружено, что длинная труба, полученная в ходе рассматриваемого способа, может состоять из одного или двух слоев, при этом каждый слой состоит из спирали с неперекрывающимися, последовательно расположенными витками. Таким образом, не возникает коррозии, вызванной перенапряжением металла. Следовательно, настоящее изобретение также касается длинной трубы, полученной в соответствии с рассматриваемым процессом. Целесообразно, чтобы длина длинного изделия составляла по меньшей мере 20 м, предпочтительно от 100 м до 20 км, более предпочтительно от 500 м до 5 км. В длинной трубе, которая содержит одну полосу в каждом слое, целесообразно, чтобы для слоя отношение окружность/ширина полосы составляло от 3:1 до 40:1, предпочтительно от 4:1 до 28:1, более предпочтительно от 6:1 до 20:1. В длинной трубе целесообразно, чтобы ширина одной полосы металла составляла по меньшей мере 2 см, предпочтительно от 20 до 300 см, более предпочтительно от 10 до 200 см и толщина одной полосы металла составляла от 0,2 до 5 мм, предпочтительно от 0,4 до 4 мм, более предпочтительно от 0,8 до 2 мм. В случае, когда один слой состоит из двух полос металла, каждая полоса может быть меньше полосы, используемой в слое, состоящем только из одной полосы. Изобретение также предполагает использование длинной трубы при изготовлении длинного многослойного цилиндрического изделия, содержащего цилиндрическую внутреннюю полую сердцевину, указанную длинную трубу, выступающую в качестве внутренней оболочки, окружающей полую сердцевину, и внешнюю оболочку, окружающую внутреннюю оболочку. Внешняя оболочка содержит по меньшей мере два концентрических слоя, окружающих друг друга. Когда используется только один слой, сопротивление осевой нагрузке будет слишком мало. В принципе, не существует ограничения на максимальное количество слоев, но с практической точки зрения количество слоев будет доходить до 24, в частности до 20. Каждый слой состоит из одной или нескольких длинных полос металла, из которых предварительно сформирована спираль с неперекрывающимися, последовательно расположенными витками. Целесообразно, чтобы предварительно сформированная плоская полоса металла была выполнена путем пластической деформации плоской длинной полосы металла в системе роликового профилирования, что описано выше для изготовления внутренней оболочки. Целесообразно, чтобы длинное многослойное изделие, когда содержит по одной полосе в каждом слое, имело отношение окружность/ширина полосы, составляющее от 3 до 40, предпочтительно от 4 до 28, более предпочтительно от 6 до 20, при этом окружность представляет собой окружность наименьшего слоя (или первого слоя вокруг внутренней оболочки) внешней оболочки. В случае использования бо-4- 017975 лее одной полосы в слое, ширина полосы определяется суммой ширин полос в этом слое. Диаметр спирали может составлять от 1 до 1,4 диаметра внутренней оболочки, целесообразно, чтобы диаметр спирали составлял от 1 до 1,25 диаметра внутренней оболочки, предпочтительно от 1 до 1,12, более предпочтительно от 1 до 1,04. Предпочтительно, чтобы расстояние между двумя витками в одном слое внешней оболочки было сравнительно мало. Таким образом, силы могут быть переданы сравнительно легко без потенциальных проблем с разрушением слоев связующего материала. Зазор в осевом направлении между последовательно расположенными витками спирали равен самое большее 1 см. Для получения нужного перекрытия по меньшей мере двух концентрических слоев (в котором каждый зазор в слое, не являющемся внешним слоем, полностью закрыт витками спирали следующего окружающего слоя), необходимо, чтобы шаг каждой спирали в слое, содержащем одну или более полос, был одинаков для всех слоев. Последовательно расположенные слои внешней оболочки соединены друг с другом связующим материалом. Предпочтительно, чтобы внутренний слой и внешний слой были соединены друг с другом с помощью связующего материала. В принципе, может быть использован любой связующий материал (жидкость, порошок, и так далее), но с практической точки зрения предпочтительно использовать пропитанные тканые или нетканые полосы. Предпочтительно, чтобы слой связующего материала содержал отверждаемый полимер, предпочтительно пленку с эпоксидной основой на текстильном носителе, более предпочтительно Cytec FM 8210-1. Целесообразно, чтобы расстояние между внутренней оболочкой и первым слоем внешней оболочки составляло самое большее 2 мм, предпочтительно от 0,01 до 1 мм. Аналогично расстояние между двумя слоями внешней оболочки равно самое большее 2 мм, предпочтительно от 0,01 до 1 мм. Обычно зазор между внутренней оболочкой и первым слоем и между слоями внешней оболочки будет заполнен связующим материалом. Длина длинного многослойного цилиндрического изделия может изменяться от 1 м до 40 км или равняться даже большему значению. Целесообразно, чтобы длина составляла по меньшей мере 20 м, предпочтительно от 100 м до 20 км, более предпочтительно от 500 м до 5 км. Изготовление указанного длинного многослойного цилиндрического изделия включает в себя следующее: подготавливают внутреннюю оболочку и подготавливают одну или несколько первых плоских длинных полос металл, из которых предварительно сформирована спираль, и покрывают спиралью внутреннюю оболочку с целью формирования первого слоя внешней оболочки. Благодаря наличию и использованию связующего материала первый слой внешней оболочки и внутренняя оболочка соединены друг с другом. Благодаря наличию одной или нескольких вторых плоских длинных полос металла, из которых предварительно сформирована спираль, и покрыванию спиралью первого слоя внешней оболочки формируют второй слой внешней оболочки. При желании за этим процессом осуществляют следующее: подготавливают одни или несколько дополнительных слоев связующего слоя и покрывают ими плоские длинные полосы металла, из которых предварительно сформирована спираль. Первый слой внешней оболочки, состоящий из одной или нескольких длинных полос металла в виде спирали, может быть намотан на невращающуюся перемещающуюся вперед трубу с открытыми концами. Таким образом, преодолеваются трудности при формировании длинных многослойных цилиндрических изделий. Внешняя оболочка может быть выполнена, например, из высокопрочной стали, особенно сталей с большой долей материала в мартенситной фазе. Достоинство таких цилиндрических изделий заключается в том, что труба со стенками сравнительно малой толщины, следовательно, сравнительно легкое цилиндрическое изделие, может выдерживать высокие внутренние давления. Внутренняя оболочка может быть выполнена, например, из коррозионно-стойкого материала. Таким образом, по меньшей мере, разделяются требования к трубопроводу (коррозионная стойкость и прочность). Целесообразно, чтобы описанное выше длинное многослойное цилиндрическое изделие было выполнено из полосы металла, с минимальным установленным пределом текучести (МУПТ), равным по меньшей мере 690 МПа, предпочтительно от 1034 до 2068 МПа, более предпочтительно от 1241 до 1723 МПа. Перечень фигур чертежей Изобретение будет описано здесь подробнее с помощью примера со ссылками на прилагаемые чертежи, на которых: фиг. 1 - вид, схематически показывающий вид сбоку части длинной трубы, соответствующей изобретению; и фиг. 2 - вид, показывающий часть промежуточной трубы на направляющем устройстве и показывающий систему роликового профилирования, подающую плоскую длинную полосу металла на направляющее устройство. -5- 017975 Сведения, подтверждающие возможность осуществления изобретения На фиг. 1 показаны только линии передней стороны трубы 1. Труба 1 состоит из двух концентрических слоев, каждый слой состоит из спирали с неперекрывающимися последовательно расположенными витками. На чертеже обозначены два витка спиралей: виток 2 внешнего слоя и виток 3 внутреннего слоя. Каждый слой состоит из одной полосы металла. Зазор между двумя последовательно расположенными витками спирали внутренней оболочки полностью закрывается витком внешнего слоя. Последовательно расположенные витки приварены друг к другу. На фигуре показаны сваренные соединения 4. На фиг. 2 показана промежуточная труба с первым концом 1, который непрерывно увеличивается, и вторым концом 2, расположенным напротив первого конца 1. Плоскую длинную полосу 3 подают в систему 4 роликового профилирования. Ее сгибают спирально благодаря действию трех сердечников. Спирально согнутую полосу подают в направляющее устройство 5. Последовательно расположенные витки спирали на направляющем устройстве спирально приваривают друг к другу с помощью лазера 6. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления длинной трубы, включающий следующие этапы: а) формируют вращающийся промежуточный трубчатый элемент, с одного конца которого трубу изготавливают непрерывно, а второй конец расположен напротив первого конца, указанное формирование происходит путем подачи плоской длинной полосы металла на направляющее устройство, которое таким образом формирует спираль из полосы, что не перекрываются последовательно расположенные витки спирали, и спирально сваривают друг с другом последовательно расположенные витки спирали, сформированной направляющим устройством; б) отрезают цилиндры от второго конца вращающегося промежуточного трубчатого элемента, указанный процесс отличается тем, что он дополнительно включает в себя следующее: в) приваривают цилиндры, полученные на этапе б), друг к другу с целью получения длинной трубы, при этом этапы а), б) и в) осуществляют на одном месте или близко друг к другу. 2. Способ по п.1, в котором промежуточный трубчатый элемент формируют путем непрерывной подачи на направляющее устройство плоской длинной полосы металла, из которой предварительно сформирована спираль. 3. Способ по любому из пп.1, 2, в котором длинная труба с открытыми концами, сформированная на этапе в), является невращающейся трубой. 4. Способ по любому из пп.1-3, в котором линия контакта между последовательно расположенными витками спирали слоя полностью закрыта витком спирали следующего слоя. 5. Способ по любому из пп.1-4, в котором промежуточный трубчатый элемент, сформированный на этапе а), состоит из двух концентрических слоев. 6. Способ по любому из пп.1-5, в котором на этапе в) цилиндры приваривают друг к другу с помощью лазерной сварки, предпочтительно со скоростью сварки, равной от 1 до 10 м/мин. 7. Способ по любому из пп.1-6, в котором осевой зазор между двумя последовательно расположенными витками спирали, до сваривания, составляет самое большее 0,2 см, предпочтительно самое большее 0,1 см, более предпочтительно, чтобы последовательно расположенные витки касались друг друга. 8. Способ по любому из пп.1-7, в котором плоские длинные полосы металла являются стальными полосами, предпочтительно коррозионно-стойкими стальными полосами. 9. Способ изготовления длинного многослойного изделия, содержащего цилиндрическую внутреннюю полую сердцевину, длинную трубу, полученную в ходе способа по любому из пп.1-8, которая является внутренней оболочкой, окружающей полую сердцевину, и внешнюю оболочку, окружающую внутреннюю оболочку, при этом внешняя оболочка содержит по меньшей мере два концентрических слоя, которые окружают друг друга, каждый слой состоит из одной или нескольких длинных полос металла, из которых предварительно сформирована спираль, в которой последовательно расположенные витки не перекрывают друг друга и зазор в осевом направлении между последовательно расположенными витками составляет самое большее 1 см, при этом каждый зазор в слое, не являющемся внешним слоем, полностью закрыт витком спирали следующего слоя, окружающего упомянутый слой, причем последовательно расположенные слои внешней оболочки соединены друг с другом связующим материалом, указанный процесс включает в себя следующее: подготавливают длинную трубу, являющуюся внутренней оболочкой, подготавливают одну или несколько плоских длинных полос металла, из которых предварительно сформирована спираль, и покрывают спиралью внутреннюю оболочку с целью формирования первого слоя внешней оболочки, подготавливают связующий материал и применяют его, подготавливают одну или несколько вторых плоских длинных полос металла, из которых предварительно сформирована спираль, и покрывают спиралью первый слой внешней оболочки с целью формирования второго слоя внешней оболочки, при желании после указанного дополнительно подготавливают один или несколько дополнительных слоев связующего материала и покрывают ими плоские длинные полосы металла, из которых предварительно сформирована спираль. -6- 017975 Фиг. 1 Фиг. 2 Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2 -7-