А. В. Кукса ФОРМИРОВАНИЕ И ИССЛЕДОВАНИЕ ПОЛЫХ СФЕРИЧЕСКИХ ОБОЛОЧЕК И ПОЛУЧЕННЫХ

advertisement

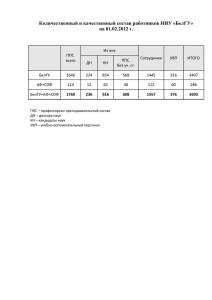

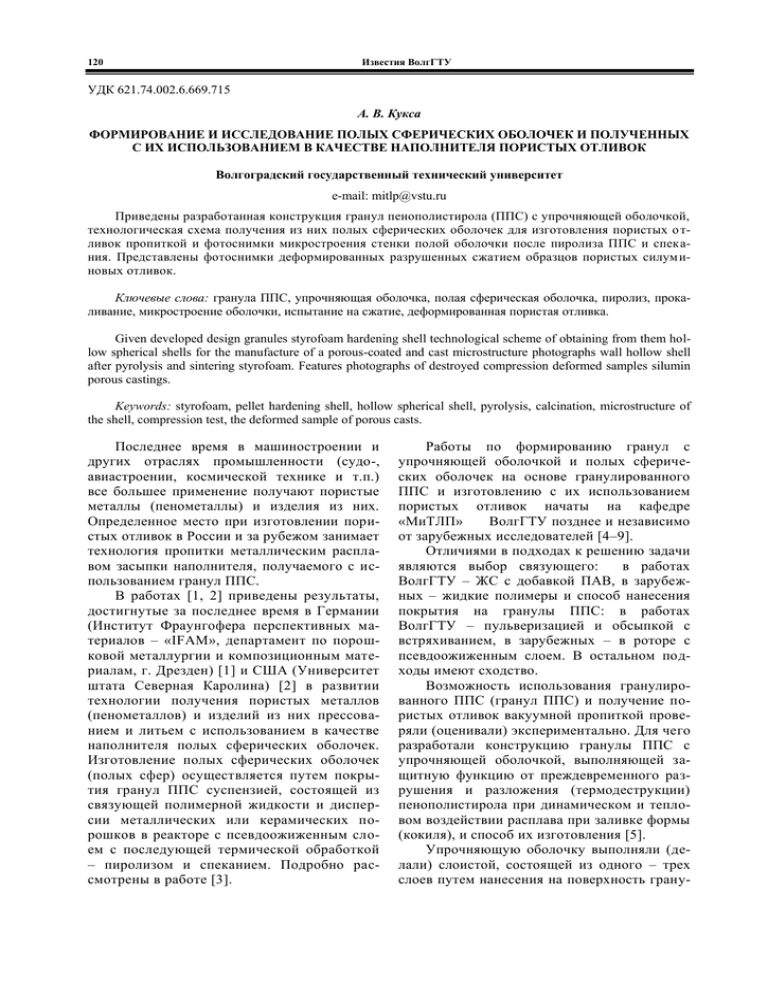

Известия ВолгГТУ 120 УДК 621.74.002.6.669.715 А. В. Кукса ФОРМИРОВАНИЕ И ИССЛЕДОВАНИЕ ПОЛЫХ СФЕРИЧЕСКИХ ОБОЛОЧЕК И ПОЛУЧЕННЫХ С ИХ ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ НАПОЛНИТЕЛЯ ПОРИСТЫХ ОТЛИВОК Волгоградский государственный технический университет e-mail: mitlp@vstu.ru Приведены разработанная конструкция гранул пенополистирола (ППС) с упрочняющей оболочкой, технологическая схема получения из них полых сферических оболочек для изготовления пористых о тливок пропиткой и фотоснимки микростроения стенки полой оболочки после пиролиза ППС и спек ания. Представлены фотоснимки деформированных разрушенных сжатием образцов пористых силум иновых отливок. Ключевые слова: гранула ППС, упрочняющая оболочка, полая сферическая оболочка, пиролиз, прокаливание, микростроение оболочки, испытание на сжатие, деформированная пористая отливка. Given developed design granules styrofoam hardening shell technological scheme of obtaining from them hollow spherical shells for the manufacture of a porous-coated and cast microstructure photographs wall hollow shell after pyrolysis and sintering styrofoam. Features photographs of destroyed compression deformed samples silumin porous castings. Keywords: styrofoam, pellet hardening shell, hollow spherical shell, pyrolysis, calcination, microstructure of the shell, compression test, the deformed sample of porous casts. Последнее время в машиностроении и других отраслях промышленности (судо-, авиастроении, космической технике и т.п.) все большее применение получают пористые металлы (пенометаллы) и изделия из них. Определенное место при изготовлении пористых отливок в России и за рубежом занимает технология пропитки металлическим расплавом засыпки наполнителя, получаемого с использованием гранул ППС. В работах [1, 2] приведены результаты, достигнутые за последнее время в Германии (Институт Фраунгофера перспективных материалов – «IFAM», департамент по порошковой металлургии и композиционным материалам, г. Дрезден) [1] и США (Университет штата Северная Каролина) [2] в развитии технологии получения пористых металлов (пенометаллов) и изделий из них прессованием и литьем с использованием в качестве наполнителя полых сферических оболочек. Изготовление полых сферических оболочек (полых сфер) осуществляется путем покрытия гранул ППС суспензией, состоящей из связующей полимерной жидкости и дисперсии металлических или керамических порошков в реакторе с псевдоожиженным слоем с последующей термической обработкой – пиролизом и спеканием. Подробно рассмотрены в работе [3]. Работы по формированию гранул с упрочняющей оболочкой и полых сферических оболочек на основе гранулированного ППС и изготовлению с их использованием пористых отливок начаты на кафедре «МиТЛП» ВолгГТУ позднее и независимо от зарубежных исследователей [4–9]. Отличиями в подходах к решению задачи являются выбор связующего: в работах ВолгГТУ – ЖС с добавкой ПАВ, в зарубежных – жидкие полимеры и способ нанесения покрытия на гранулы ППС: в работах ВолгГТУ – пульверизацией и обсыпкой с встряхиванием, в зарубежных – в роторе с псевдоожиженным слоем. В остальном подходы имеют сходство. Возможность использования гранулированного ППС (гранул ППС) и получение пористых отливок вакуумной пропиткой проверяли (оценивали) экспериментально. Для чего разработали конструкцию гранулы ППС с упрочняющей оболочкой, выполняющей защитную функцию от преждевременного разрушения и разложения (термодеструкции) пенополистирола при динамическом и тепловом воздействии расплава при заливке формы (кокиля), и способ их изготовления [5]. Упрочняющую оболочку выполняли (делали) слоистой, состоящей из одного – трех слоев путем нанесения на поверхность грану- Известия ВолгГТУ лы ППС ЖС-связующего с добавкой поверхностно-активного вещества (ПАВ) и дисперсного металлического порошка или порошка огнеупорного материала. На рис. 1 представлены схемы строения обычной гранулы ППС (рис. 1, а) до нанесения слоев и гранулы ППС со слоистой (с одним, двумя или тремя слоями) упрочняющей оболочкой из ЖС-связующего 3 с обсыпкой металлическим порошком 4 (рис. 1, б) и порошком огнеупорного материала 5 (рис. 1, в). Рис. 1. Схемы строения гранул ППС: а – обычной, б – с однослойной, двухслойной, трехслойной упрочняющей оболочкой с обсыпкой металлическим порошком (алюминиевым), в – такие же гранулы с обсыпкой порошком огнеупорного материала (глинозема); 1 – поверхностная пленка, 2 – ячейка, 3 – ЖС-связующее с добавкой ПАВ, 4 – порошок алюминия, 5 – порошок глинозема [4] При изготовлении гранул ППС с упрочняющей слоистой оболочкой на гранулах ППС, состоящих из поверхностной пленки 1, содержащей внутри ячейки 2 (рис. 1, а), наполненные изопентаном и воздухом, каждый слой оболочки формировали нанесением пульверизацией ЖС-связующего 3 состава, масс. %: ЖС – 50, вода – 49, ПАВ – 1, и обсыпкой на сетчатом поддоне с ворошением дисперсным порошком 4 (рис. 1, б) с размерами частиц до 100 мкм, например, порошка алюминия (или силумина) или дисперсного порошка огнеупорного материала 5 (рис. 1, в), например, глинозема. В качестве ПАВ для предотвращения комкования (слипания) гранул ППС применяли эмульсию состава, мас. %: тальк – 2,5, хозяйственное мыло – 2,5 и вода – 95, используемую при изготовлении пенопластовых изделий, в том числе моделей в литье по газифицируемым моделям и жидкое мыло (моющее средство) «Фэйри» производства ООО «Проктэр энд Гэмбл» – Новомосковск, РФ. При этом получены адекватные результаты. Для отверждения слоев и лучшего скрепления частиц порошка в упрочняющей оболочке плакированные гранулы ППС подвер- 121 гали сушке подогретым воздухом до 70 в течение 10 мин, а затем охлаждали [5]. Технологическая схема плакирования гранул ППС и фрагменты технологических операций плакирования гранул нанесением ЖС-покрытия с добавкой ПАВ пульверизацией и обсыпки дисперсными порошками алюминия (Al), глинозема ( ) и карбида кремния (SiC) представлены в работе [9]. При изготовлении образцов пористых отливок вакуумной пропиткой возникла необходимость в использовании в качестве наполнителя полых (без ППС) сферических оболочек вместо гранул ППС с упрочняющей оболочкой в связи с их взрывоопасностью [9]. Проведенная визуализация теплового воздействия на гранулы ППС с упрочняющей оболочкой показала, что в результате термодеструкции ППС образующиеся опасные газообразные продукты диффундируют (удаляются) через поры и микротрещины в стенках оболочек, оболочки становятся полыми, сохраняют сферическую форму и могут быть использованы в качестве порообразующего наполнителя для формирования пористого строения отливки, получаемой пропиткой [9]. При изготовлении полых сферических оболочек получение плакированных гранул ППС является обязательным предварительным этапом. Поэтому технология изготовления полых сферических оболочек должна включать операции по формированию гранул ППС с упрочняющей оболочкой [9] и дополнительно операции пиролиза ППС и спекания полой (пустой, без ППС) оболочки. Гранула ППС выполняет при этом функцию газифицируемой модели. На рис. 2 представлена схема изготовления полых сферических оболочек, а на рис. 3 – полые сферические оболочки после пиролиза ППС и спекания. Видны оболочки, разрушенные и с трещинами, как результат воздействия образующихся при пиролизе газообразных продуктов термодеструкции. При подготовке к изготовлению пористых отливок пропиткой для засыпок отбирали годные оболочки, без дефектов. Для исследования строения стенок оболочек гранулы ППС, плакированные упрочняющей оболочкой, состоящей из ЖС-покрытия (ЖС 30 % + вода 70 %) с добавкой ПАВ («Фэйри» – 0,5 – 1 %) и обсыпки порошка алюминия (50 – 200 мкм), подвергали медленному нагреву до 420 – 430 ºС и выдержке, а затем прокалили при температуре 730 – 750 ºС. 122 Известия ВолгГТУ Рис. 2. Технологическая схема изготовления полых сферических оболочек Полученные пустотелые сферические оболочки размещали в коробках (фольговых, пластиковых) с эпоксидной смолой и отвердителем. После отверждения смолы выступающие полусферы сошлифовывали мелкой наждачной бумагой, а срезы полировали. На рис. 4 показаны фотоснимки приготовленных шлифов пустотелых сферических оболочек. Рис. 3. Полые сферические оболочки после пиролиза ППС и прокаливания Микростроение (шлифы) оболочек изучали на электронном микроскопе «OLYMPUS BХ51M». На рис. 5 представлены фотоснимки микростроения фрагментов (участков) полой сферической оболочки после прокаливания, полученных (выбранных) последовательно в круговом направлении (по ходу часовой стрелки), с порядковыми номерами (цифрами) от 1 до 6. На рис. 6 показана схема микростроения оболочки, построенная (смонтированная) из фрагментов 1–6 (рис. 5) в уменьшенном виде. На фотоснимках фрагментов оболочки (рис. 5) хорошо видны блестки – оплавленные при прокалке частицы алюминия и микропоры (микропузырьки), образовавшиеся при нанесении на гранулы ППС оболочки, через которые удаляются газообразные продукты термодеструкции, а также неравномерность толщины и распределения ЖС-связующего и частиц порошка. Разделения слоев не замечено. Частицы порошка внедрены в ЖС-покрытие. Рис. 4. Вид приготовленных шлифов пустотелых сферических оболочек Для изготовления образцов пористых отливок разработан и опробован ряд устройств (вытряхных кокилей) для изготовления пористых отливок пропиткой, позволяющих применять в качестве порообразователя-наполнителя гранулы с упрочняющей оболочкой и полые сферические оболочки [4, 6 – 9]. Известия ВолгГТУ 123 Рис. 5. Фотоснимки микростроения фрагментов сферической оболочки (увеличено х 20) лей в технике, по аналогии с [2] представлен эскизный вариант автомобильного бампера, в котором пористая силуминовая отливка выполняет роль (функцию) демпфирующей вставки. Рис. 6. Схема микростроения стенки полой сферической оболочки, смонтированная из фрагментов 1–6 Образцы пористых силуминовых отливок (d 50 мм, h 50 мм) подвергали деформированию сжатием от начального состояния (при нулевой нагрузке) до конечного значения деформации (50 %) и нагрузки (до разрушения). На рис. 7 представлены виды испытанных двух образцов пористых отливок, полученных с наполнителем в виде плакированных гранул ППС: до деформирования (верхний ряд) – левый образец (главный вид и в разрезе) – = 2 – 4 мм, правый – = 4 – 6 мм и после деформирования (средний ряд) и обломков, «мусора» (нижний ряд) – 29 % (правый) и 28 % (левый) от массы испытанного образца. На рис. 8 в качестве тривиального примера использования пористых металлических дета- Рис. 7. Виды испытанных образцов на сжатие: до деформирования (верхний ряд), после деформирования (средний ряд) и количество обломков, мусора (нижний ряд) Рис. 8. Конструктивная схема автомобильного бампера: 1 – бампер (балка), 2 – демпфирующая вставка из пористого силумина Выводы Проведенные экспериментальные исследования подтвердили работоспособность предложенной конструкции гранул ППС с упрочняющей оболочкой и технологической схемы получения из них путем пиролиза и прокаливания 124 Известия ВолгГТУ полых сферических оболочек. Применение последних в качестве порообразователянаполнителя обеспечивает безопасность в работе при изготовлении пористых отливок вакуумной и свободной пропиткой. Исследования микростроения стенки полой сферической оболочки показали, что в ней имеются участки с неравномерным распределением ЖС-связующего и порошка, что свидетельствует о необходимости совершенствования данной технологии (состава покрытия оболочки гранул ППС, способа нанесения связующего и порошка на гранулы ППС) с учетом опыта зарубежных исследователей [1, 2]. Сравнительные испытания образцов пористых силуминовых отливок деформированием при сжатии показали результаты, схожие с результатами работы [2]. Приведен пример одного из возможных вариантов использования в технике пористой силуминовой отливки, выполняющей функцию демпфирующей вставки в конструктивной схеме автомобильного бампера. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Adrian Thomas О’Neill, Development of Closed Cell Metallic Foam using Casting Techniques, MS Thesis Mechanical & Aerospace Engineering, North Carolina State University, 2004 [Электронный ресурс]. – Режим доступа: http://repository.lib.ncsu.edu/ir/bitstream /1840.16/1717/1/etd.pdf (дата обращ. 21.05.2014). 2. Novel Metallic Hollow Sphere Structures: article by O. Andersen, U. Waag, L. Schneider, G. Stephani , B. Kieback [Электронный ресурс]. – Режим доступа: http://online library.wiley.com/doi/10.1002/(SICI)15272648(200004)2:4%3C 192::AID-ADEM192%3E3.0.CO;2-%23/abstract (дата обращ. 21.05.2014). 3. Кукса, А. В. Изготовление пористых отливок с использованием полых сферических оболочек / А. В. Кукса // Библиотечка литейщика. – 2014. – № 7. – С. 10 – 16. 4. Пат. № 128136 РФ, B22D 25/00 на полезную модель. Устройство для изготовления пористых отливок вакуумной пропиткой / Кукса А. В., Кидалов Н. А., Рожков П. В.; заявитель и патентообладатель «Волгоградский государственный технический университет» (ВолгГТУ). – № 2012158182/02. – Зявл. 28.12.2012. – Опубл. 20.05.2013. – Бюл. № 14. 5. Заявка на изобретение № 2013122382/05. Гранулы пенополистирола с упрочняющей оболочкой и способ их изготовления / Кукса А. В., Кидалов Н. А.; заявитель «Волгоградский государственный технический университет» (ВолгГТУ) ; приоритет от 14.05.2013. 6. Пат. №135554 РФ, B22D 25/00 на полезную модель. Устройство для изготовления пористых отливок вакуумной пропиткой / Кукса А. В., Кидалов Н. А., Рожков П. В.; заявитель и патентообладатель «Волгоградский государственный технический университет» (ВолгГТУ). – №2013130836/023. – Зявл. 04.07.2013. – Опубл. 20.12.2013. – Бюл. № 35. 7. Пат. №136375 РФ, B22D 25/00 на полезную модель. Устройство для изготовления пористых отливок вакуумной пропиткой / Кукса А. В., Кидалов Н. А.; заявитель и патентообладатель «Волгоградский государственный технический университет» (ВолгГТУ) . – №2013131794/02. – Зявл. 09.07.2013. – Опубл. 10.01.2014. – Бюл. № 1. 8. Пат. №139477 РФ, B22D 25/00 на полезную модель. Устройство для изготовления пористых отливок пропиткой / Кукса А. В., Кидалов Н. А.; заявитель и патентообладатель «Волгоградский государственный технический университет» (ВолгГТУ). – № 2013152126/02. – заявл. 22.11.2013; опубл. 20.04.2014, Бюл. № 11. 9. Кукса, А. В. Пористые отливки с наполнителем в виде гранул пенополистирола / А. В. Кукса // Литейное производство. – 2014. – №4. – С. 8 – 12.