1 отраслевые ведомости

advertisement

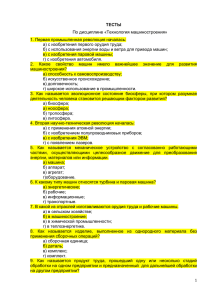

ОТРАСЛЕВЫЕ ВЕДОМОСТИ СПЕЦИАЛИЗИРОВАННЫЙ ИНФОРМАЦИОННЫЙ БЮЛЛЕТЕНЬ www.polymerbranch.com И З Д Е Л И Я 16 № 10 (65) ОКТЯБРЬ 2004 ПОЛИСТИРОЛ ПРИХОДИТ ИЗ ТАТАРСТАНА 20 О Б О Р У Д О В А Н И Е ПРЕССОВЫЕ СОЕДИНЕНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ 24 Т Е Х Н О Л О Г И И ИНТЕЛЛЕКТУАЛЬНЫЕ МАТЕРИАЛЫ 30 МЕТОДЫ И ОБОРУДОВАНИЕ ЭКСТРУЗИОННОВЫДУВНОГО ФОРМОВАНИЯ Новые возможности технологии литья под давлением (Продолжение. Начало см. ИБ ПМ № 6 (61), 7 (62), 8 (63), 9 (64) 2004 г.) Часть 6. Технология производства изделий из тугоплавких порошков Новая технология литья под давле нием фасонных деталей из керамичес ких или металлических порошков, кото рая в англоязычной литературе получи ла название «Powder Injection Moulding» (PIM), была разработана фирмой «ARBURG» (Германия) и находит все большее промышленное применение для изготовления деталей сложной гео метрической формы как технического, так и бытового назначения. В последнее время детали, изготов ленные литьем под давлением по тех нологии PIM, все чаще используются в автомобильной промышленности, в производстве инструментов и магнитов, в текстильной промышленности, в изго товлении деталей часов, бытовых изде лий, точных механических приборов, в медицине, стоматологии, а также в про изводстве изделий из фарфора. Для того чтобы изготовить деталь из металлического или керамическо го порошка по технологии PIM, необ ходимо этот порошок прежде всего смешать с технологическим связую щим, гомогенизировать и агломериро вать полученный материал в смеси тельном оборудовании. Затем из гра нулированного материала литьем под высоким давлением и при высокой температуре в прессформе литьевой машины отливается заготовка, которая получила название «зеленая». Из ли тьевой заготовки сначала удаляется технологическое связующее и получа ется «коричневая» заготовка, которая подвергается спеканию, финишной доработке и превращается в готовую деталь требуемого качества. Фирма «ARBURG» оказывает всем заинтересованным лицам содействие в организации собственного производ ства, предоставив соответствующее ноухау, а также помощь в приобрете нии необходимого оборудования и пол ной технологии. Заказчики могут озна комиться с процессом литья под давле нием деталей из порошковых материа лов по технологии PIM и со всеми ее пре имуществами в лаборатории фирмы. Используемые материалы Для литья под давлением деталей по технологии PIM используют любые доступные порошкообразные матери алы, которые можно смешивать с тех нологическим связующим и спекать при отжиге. К таким порошкообразным ма териалам относятся окись алюминия (Al2O3), фарфор, медь (Сu), сплав кар бида вольфрама с кобальтом и нике лем (WC–Co/Ni), нержавеющая сталь, окись циркония (ZrO2), карбид кремния (SiC), феррит стронция и др. Помимо обычных порошков оксидной керамики можно применять, например, порошки металлов, карбидов и нитридов. Использование более мелкозерни стых порошков снижает степень изно са оборудования. Однако диапазон размеров частиц порошка, гарантиру ющий оптимальные результаты и свой ства деталей, относительно узок. Более тонкие порошки позволяют получать детали с менее шероховатой поверхностью, при их использовании перерабатывающее оборудование меньше изнашивается, а получаемые литьем под давлением «зеленые» за готовки имеют более высокую проч ность. Технологическое связующее позволя ет формовать литьем под давлением де тали из порошковых материалов. Наибо лее важными требованиями, предъявля емыми к связующему, являются: • обеспечение размерной точнос ти детали в заданных пределах после удаления связующего; • отсутствие проблем при хране нии; • отсутствие химического взаимо действия с порошкообразными компо нентами; • обеспечение высокой прочности «зеленой» заготовки; • отсутствие адгезии к стенкам прессформы и простота извлечения заготовок; • термическая устойчивость при литье под давлением и простой меха низм удаления связующего. Кроме того, сцепление между свя зующим и частицами порошка должно быть достаточно прочным, чтобы связь (Продолжение на стр. 4) 1 (Продолжение. Начало на стр. 1) между ними не нарушалась под дей ствием сил, возникающих при литье под давлением, которые могут приве сти к неравномерному распределению компонентов в литьевой заготовке. Для обеспечения хороших характе ристик при литье под давлением, изот ропных свойств и небольшой усадки при отжиге следует отдавать предпоч тение порошкам, частицы которых имеют сферическую форму. В табл. 1 приведены основные ха рактеристики различных порошкооб разных материалов, применяемых в технологии PIM. Технологический процесс PIM Смешивание порошков cо связу ющим. После смешивания порошков со связующим должен формироваться максимально однородный материал, удобный для последующей переработ ки на литьевой машине (табл. 2). Для того чтобы все частицы по рошка были гарантированно смоче ны связующим, смешивание компо нентов необходимо проводить в ус ловиях сдвигового воздействия. Со держание связующего в смеси долж но быть минимальным, чтобы умень шить степень усадки при отжиге и та ким образом выдержать более жест кие допуски на размеры готовой про дукции. В перерабатываемом на ли тьевой машине материале содержа ние связующего колеблется от 35 до 55% по объему. Если связующего слишком мало, качество заготовки снижается, а износ оборудования резко возрастает. Существуют различные способы гомогенизации порошков и связующих. Например, компоненты можно сме шивать с помощью двухшнекового эк струдера, валкового экструдера (рис.1), обеспечивающего интенсив ное перемешивание, или в скорост ном смесителе. Литье под давлением. Процесс формования «зеленой» заготовки мето дом литья под давлением из порошко вого материала с технологическим свя зующим можно сравнить с аналогичным процессом литья деталей из пласт масс. Присутствующее в составе ма Таблица 1. Характеристики порошкообразных материалов, используемых в технологии PIM Таблица 2. Маршрутная схема технологического процесса PIМ 4 а б Рис. 1. Смешивание (а) и гранулирова ние (б) пластической массы на валковом экструдере териала связующее плавится внутри материального цилиндра литьевой ма шины, материал дополнительно пере мешивается шнеком при перемещении вдоль цилиндра и дозируется. Затем расплав материала под высоким дав лением подается в полость прессфор мы (рис. 2, а), установленной в узле смыкания машины. Пока материал зат вердевает внутри прессформы, осу ществляется набор следующей дозы расплава материала (рис. 2, б). Затем прессформа раскрывается (рис. 2, в) и отформованная заготовка удаляется из нее робототехническим устройством (рис. 2, г). Далее цикл литья под давле нием повторяется. Благодаря тому что замена мате риала и прессформы требует менее 20 мин, производственная линия мо жет быстро перестраиваться на изго товление различных заготовок деталей из разных материалов. Простота и до ступность средств автоматизации по зволяет легко организовать серийное производство несложных деталей из металлических или керамических по рошков. В технологии PIM применяется ти пичная литьевая машина, которая име ет узел смыкания, шнековой узел пла стикации и литья под давлением и си стему управления. Разъемная на две части пресс форма надежно крепится на неподвиж ной и подвижной плитах узла смыка ния. После охлаждения заготовки со пло отводится от неподвижной части прессформы, прессформа открыва ется, и отлитая заготовка автоматичес ки выталкивается. Для предотвраще ния какихлибо повреждений «зеле ной» заготовки деталей сложной фор мы рекомендуется использовать робо тотехнические приемнопередаточ ные устройства. Узел пластикации и литья под дав лением имеет материальный цилиндр со шнеком, который обеспечивает про движение материала и удаление из (Продолжение на стр. 6) “≈’ÕŒÀŒ√»fl » Œ¡Œ–”ƒŒ¬¿Õ»≈ Они могут эффективно удаляться в тер мопечи при соответствующей темпера него воздуха; систему зонного нагре туре и составе воздушногазовой сме ва и контроля температуры материаль си, которая может облегчить протека ного цилиндра и сопла, сквозь которое ние химических реакций (рис. 3). Удаление связующего делает «зе расплавленный и пластицированный материал под давлением подается в леную» заготовку «коричневой», кото рая характеризируется пористой прессформу. Электронный контроллер и монито структурой и хрупкостью. Сохранение ры обеспечивают согласование всех формы «коричневой» заготовки обес видов движений и последовательность печивается только наличием в ней ми технологических операций. Все задан нимального остатка связующего и дей ные параметры, настройки и регулиров ствием сил ВандерВаальса. Выделяющиеся газы следует отво ки могут быть сохранены на электрон ных носителях, что гарантирует точное дить с помощью необходимых вытяж ных систем, например каталитических их воспроизведение в производстве. Для литья под давлением порошко дожигателей выделяющихся газов. Спекание «коричневой» заготов вых материалов можно использовать те же прессформы, что и для перера ки. Для прочного сцепления друг с дру ботки пластмасс. Однако изза высо гом отдельных частиц порошка «корич ких абразивных свойств расплава свя невая» заготовка подвергается спека зующего с порошком необходимо пре нию при температуре до 2000 °С. Этот дусмотреть защиту от преждевремен процесс подобен тем, которые проте ного износа, например путем приме кают при спекании других прессован нения специальных сплавов для изго ных порошковых заготовок в воздуш товления формообразующих деталей ногазовой среде в процессе измене ния температуры и давления. Готовая или специальной закалки. Удаление связующего из «зеле деталь получается по механизму диф ных» заготовок. Термопечь для удале фузии внутри материала и (или) путем ния связующего должна быть спроек формирования жидкостных фаз и рос тирована с учетом требований в зави та структурных зерен. Полученные литьем под давлением симости от используемой системы свя зующего. Связующие могут удаляться из заготовки после их спекания превра «зеленой» заготовки путем катализа, щаются в монолитные детали, плот растворения или разрушения (табл. 3). ность которых может достигать 99,9% от теоретической плотности Таблица 3. Способ воздействия на связующее применяемого материала. При для его удаления использовании определенных порошков при спекании в дета лях наблюдается изотропная, т. е. равномерная во всех направ лениях усадка. Полученные де тали также обладают изотропи ей свойств. Любые дефекты исходной заготовки нельзя устранить спеканием или после спекания. В большинстве случаев можно (Продолжение. Начало на стр. 1) 6 а б в г Рис. 2. Стадии техпроцесса литья под давлением «зеленой» заготовки из порошковых материалов: а – впрыск расплава материала в прессформу; б – набор новой дозы материала и охлаждение заготовки детали; в – отвод сопла материального цилиндра и раскрытие прессформы; г – удаление отформованной «зеленой» заготовки из прессформы “≈’ÕŒÀŒ√»fl » Œ¡Œ–”ƒŒ¬¿Õ»≈ Рис. 3. Термопечь для удаления связую щего групповым методом из «зеленых» заготовок в серийном производстве только выполнить доводку поверхнос тей или острых кромок шлифованием. Технология PIM позволяет с большим экономическим эффектом изготавли вать различные детали, которые невоз можно изготовить обычными методами металлообработки или прессования, и имеет почти неограниченные возможно сти производства фасонных деталей практически любой конструкции. На размерные допуски готовых де талей влияют следующие факторы: • содержание связующего; • характеристики порошка; • процесс смешивания компонен тов; • технологические параметры ли тья; • коробление заготовок; • шероховатость поверхностей спе ченных деталей. Типичные допуски на размеры де талей, изготовленных из металлов и керамики по технологии PIM, приведе ны в табл. 4. Детали, изготовленные по технологии PIM Фрезы из порошка карбида. Об ласти применения твердосплавных инструментов все более расширяют ся, а их рациональное производство возможно только при использовании порошковых материалов. Технология PIM позволяет изготавли вать карбидные фрезы с внутренней резь бой для крепления на стержень в виде одноразового инструмента (рис. 4, а). Производство таких фрез полностью ав томатизировано и позволяет экономить время, средства и материал. Простая замена формообразующих деталей в прессформе дает возможность легко переналаживать процесс на изготовле ние фрез другой конфигурации. Детали из нержавеющей стали. При обычных способах производства деталей из нержавеющей стали возни кают проблемы с их механической об работкой изза высокой твердости и вязкости этих сталей. Кроме того, эти стали не очень хорошо льются. (Окончание на стр. 8) заложенных функций при меньшем рас ходе материала и средств. Керамические уплотняющие про При использовании нержавеющей стали в порошкообразном виде можно кладки, изготовленные из Al2O3, осо получить методом литья под давлени бенно часто используются в технике. ем детали довольно сложных форм Для их изготовления порошок Al 2O 3 (рис. 4, б). После отжига поверхности смешивается с 14,5% масс. связующе готовых деталей легко полируются и го. Из полученного материала на ли покрываются различными покрытия тьевой машине формуется заготовка, ми. Детали, изготавливаемые из не которая извлекается из прессформы ржавеющей стали по технологии PIM, робототехническим устройством, по уже сейчас используются в очках, зам очередно перемещающим заготовки ках, фотоаппаратах, в изделиях меди на лотки для удаления связующего или спекания. Весь цикл изготовления од цины и военного назначения. Детали из керамики. Водонепро ной детали длится от 15 до 25 с. Другим примером использования ницаемые диски и изоляторы для элек тродов систем зажигания раньше изго данной технологии является изготов тавливали традиционными методами – ление муфт для оптоволоконных кабе экструзией, прессованием заготовки и лей. Проводимость оптоволоконных спеканием. Применение технологии каналов сильно зависит от точности PIM позволяет изготавливать элемен изготовления деталей. Технология PIM ты конструкций с большим количеством позволяет получить гораздо более ка чественные муфты, чем иные методы их изготовления, при этом необходи мость доработки готовых деталей зна чительно снижается (рис.4, в). Дополнительные возможности технологии PIM Многокомпонентное литье порош ковых материалов. Такие технология и оборудование позволяют получать ком бинированные из двух или трех различ ных порошковых материалов изделия (ювелирные изделия, зубные протезы, а б фарфоровые (рис. 4, г) и технические из делия). Для получения этих изделий нуж ны материалы, которые должны претер певать примерно одинаковую усадку на всех этапах формования по технологии PIM и должны иметь одинаковую темпе ратуру отжига при спекании. в г Для получения двухкомпонентных изделий используются литьевые маши ны с двумя узлами пластикации и ли тья под давлением, которые работают со специальной прессформой. Спе циальная система управления обеспе д чивает поочередный впрыск использу емых материалов обоими узлами в за Рис. 4. Детали, изготовленные по данное время. Сначала в прессфор технологии PIМ: а фреза из порошка му впрыскивается один материал, а карбида; б – корпуса часов из нержаве после его затвердевания прессфор ющей стали; в – прецизионные детали ма поворачивается таким образом, оптоволоконных муфт из керамики; чтобы дать возможность ввести второй г – двухкомпонентная фарфоровая чашка; материал и зафиксировать форму из д – детали из порошковых материалов, изготовленные по методу ГИТ делия (о многокомпонентном литье см. также СИБ ПМ № 7 (62), 2004). Таблица 4. Типичные допуски на размеры Газоинжекционная техно деталей из порошков металлов или логия (ГИТ) литья порошко керамики, изготовленных по технологии PIM вых материалов. ГИТ позво ляет рационально изготавли вать толстостенные изделия или изделия с объемными от дельными элементами. Приме нение ГИТ имеет следующие преимущества: • уменьшение толщины сте нок; • экономия материала; • получение деталей с не большими остаточными напря жениями; (Окончание. Начало на стр. 1) 8 “≈’ÕŒÀŒ√»fl » Œ¡Œ–”ƒŒ¬¿Õ»≈ • сокращение времени цикла литья под давлением; • сокращение времени на удаление связующего. Суть ГИТ заключается в следующем: сначала оформляющая полость пресс формы частично заполняется распла вом материала, затем в расплав вво дится газ под давлением 300 атм, под действием которого материал рас пределяется по всем стенкам офор мляющей полости. Этот технологи ческий прием позволяет получать утолщенные элементы изделий полы ми (рис. 4, д). Преимущества технологии PIМ Процесс изготовления деталей из металлических и керамических порош ковых материалов по технологии PIМ оп равдывает себя в тех случаях, когда нуж но организовать серийное производство сложных по конфигурации и с большой размерной точностью деталей. Изготовление деталей из порошко вых материалов представляет собой исключительно сложный процесс, ко торый включает такие операции, как смешивание и приготовление грануля та из порошков и связующего, литье под давлением, удаление связующего, спекание и окончательная доработка. Строгая последовательность техноло гических операций при точном соблю дении заданных режимов позволяет ус пешно изготавливать с воспроизводи мыми свойствами «зеленые» заготов ки из порошкообразных материалов. Детали гарантированного качества, в том числе с внутренней резьбой и сложными торцевыми поверхностями, можно легко и при полной автомати зации процесса получить, используя литьевые машины. К преимуществам формования де талей из порошковых материалов по технологии PIМ можно отнести следу ющее: • простота и надежность серийно го производства; • изготовление за один цикл таких деталей, которые невозможно изгото вить с использованием других методов; • возможность литья деталей слож ной конфигурации; • возможность быстрой переналад ки производства; • высокое качество поверхности получаемых деталей; • точное воспроизводство заданных размеров деталей; • небольшая трудоемкость оконча тельной доработки; • возможность автоматизации про изводства; • высокий коэффициент использо вания материала. Редакция благодарит фирму «ARBURG» за предоставленные материалы. Подготовил к печати О.Я. Михасенок