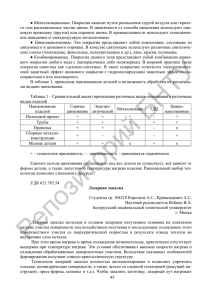

Теория строения материалов

advertisement