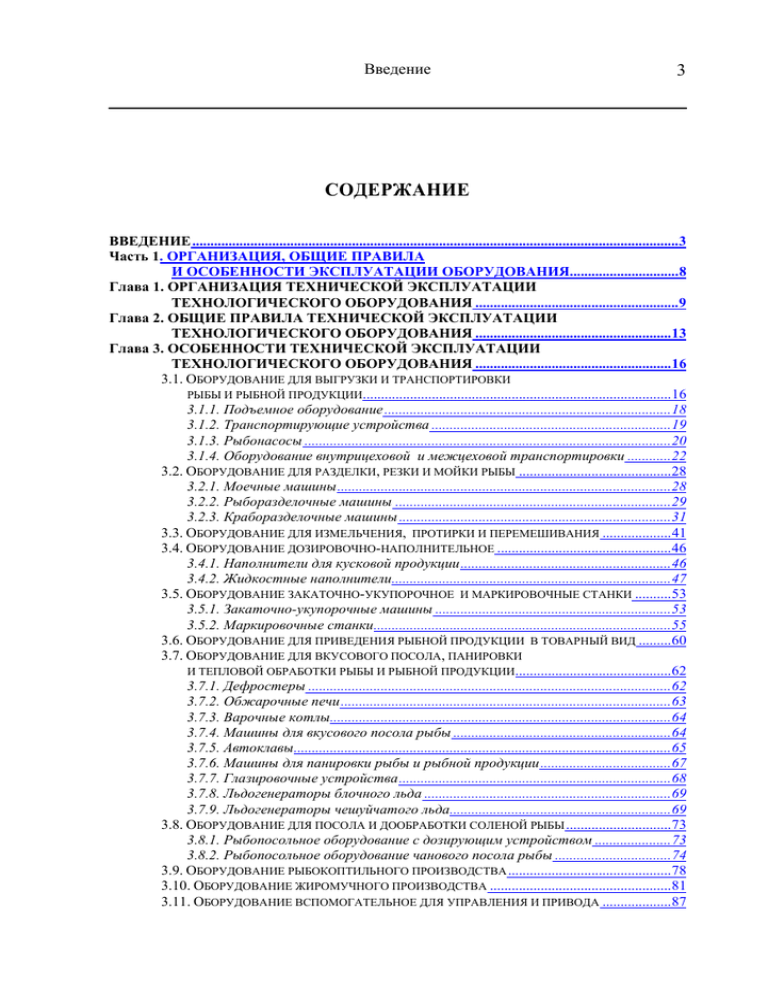

СОДЕРЖАНИЕ - Единое окно Доступа к информационным

advertisement