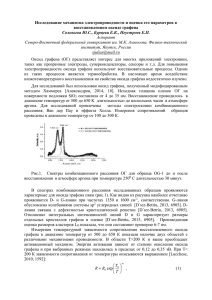

Сорбция циркония и железа оксидами графена и

advertisement