Огнеупоры и жаростойкие бетоны из сырья Кольского полуострова

advertisement

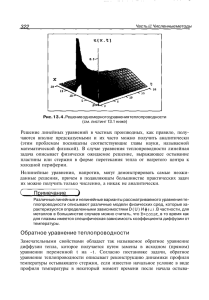

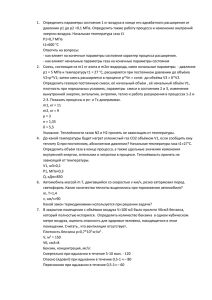

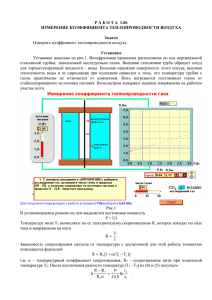

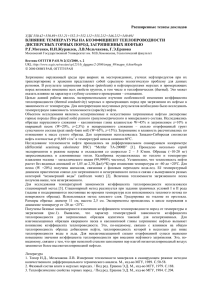

Н.Н.Гришин, О.Н.Крашенинников, О.А.Белогурова, С.В.Бастрыгина Институт химии и технологии редких элементов и минерального сырья им.И.В.Тананаева КНЦ РАН ОГНЕУПОРЫ И ЖАРОСТОЙКИЕ БЕТОНЫ ИЗ СЫРЬЯ КОЛЬСКОГО ПОЛУОСТРОВА Кольский полуостров находится в ультраосновной провинции, наличие в которой большого многообразия магнезиальносиликатных пород с высокой температурой плавления и подчас уникальным набором других качеств, открывает широкие возможности их использования в производстве огнеупорных и жаропрочных материалов. 1. Огнеупоры из оливинсодержащего сырья Огнеупорная промышленность России в качестве сырья для магнезиальных огнеупоров в основном ориентирована на магнезит, который требует больших затрат на измельчение, флотационное обогащение и обжиг. В результате цена на это сырье достигает 130 дол. США за 1 т, что приводит к высокой стоимости получаемых из него периклазовых огнеупоров. Существует класс магнезиальносиликатных огнеупоров, которые, как показала практика, могут использоваться взамен дорогостоящих периклазовых изделий. Их можно получать из дешевого сырья (оливиниты, дуниты, серпенитиниты), стоимостью 300 руб. за 1 т и менее (для вмещающих пород), последние часто попадают в отходы при разработке других полезных ископаемых, например хромитовых и медно-никелевых руд. Целью исследований, проводящихся в этом направлении, является расширение сырьевой базы огнеупорной промышленности северо-западного региона России путем вовлечения отходов первичной переработки руд цветных металлов в производство термостойких материалов на основе силиката магния. Форстеритовые и форстеритохромитовые огнеупоры заменяют периклазохромитовые в мартеновских печах при кладке сводов шлаковиков и регенераторов, хромитопериклазовые для футеровки стен. Кроме того, можно полностью или частично обойтись без периклазового порошка, используя оливинсодержащее сырье, при производстве ковшевых изделий. Форстеритовые сталеразливочные стаканы меньше, чем периклазовые, зарастают и изнашиваются. Фурмы из форстерита для продувки металла в сталеразливочном ковше инертными газами имеют износ, не превышающий износа фурм из плавленого периклазового порошка. Литые бетоны из обожженного дунита на связке из полифосфата натрия применяют для пода вагонеток туннельных печей, стойкость футеровок выше, чем при использовании хромитопериклазовых изделий. Разработанная совместно с Горным институтом КНЦ РАН технология обогащения оливиновых руд, учитывающая минералогические, петрографические и физико-химические особенности сырья и его компонентов предоставила возможность комплексного использования минеральных ресурсов. Изучены свойства нерудных оливинитов Хабозерского месторождения, вскрышных пород Ковдорского флогопитового месторождения, гипербазитовых пород Сопчеозерского хромитового месторождения, установлены показатели, влияющие на их качество и выбор технологической схемы для переработки, обеспечивающей комплексность использования минерального сырья, и закономерности изменения гранулометрического состава и распределение минералов по классам крупности в процессе измельчения вмещающих пород, разработаны способы снижения дестабилизирующего влияния примесных минералов горнопромышленных отходов Сопчеозерского хромитового месторождения на физикотехнические характеристики магнезиальносиликатных материалов, предложена модульная схема реализации выполненных разработок. Из обогащенных вмещающих пород получен форстеритовый огнеупорный материал с физикотехническими характеристиками, превосходящими требования ГОСТ 14832-96*: плотность – 2.68-2.73 г/см3, водопоглощение – 6-7%; пористость- 18-20% (24-25%)*; прочность при сжатии – 50-65 МПа (28-30 МПа)*; температура начала деформации под нагрузкой - 1610-1620°С (1570-1590°С)*; температура 4-процентного сжатия под нагрузкой- 1660-1680°С; термостойкость 10-12 (1)* теплосмен (1300°С –вода). Отходы со стадии крупнокускового обогащения предлагается использовать в качестве щебня, а мелкую фракцию, получаемую на стадии отсева, включать в состав серпентинового цемента. 2. Разработка теоретической модели термостойкости огнеупорных материалов Перспективное промышленное направление получения огнеупоров из магнезиальносиликатного сырья сдерживается основным недостатком форстеритовых огнеупоров – низкой устойчивостью к резким перепадам температур (низкой термостойкостью). В существующей практике термостойкость огнеупоров оценивают на основании критериальных уравнений, ключевую роль в которых играет теплопроводность. Именно через нее реализуется механизм взаимодействия теплового потока с футеровкой. Теоретические вопросы термостойкости и теплопроводности, несмотря на их важность, недостаточно разработаны, а многочисленные полуэмпирические подходы не учитывают конкретных условий службы огнеупорных футеровок. В мировой практике имеется ряд разработок (сменяемые футеровки промковшей; форстерит, армированный волокнами из жаропрочной стали) удачно сочетающих свойства форстерита и добавок и обеспечивающих за счет этого конкурентоспособность получаемых материалов с периклазом. Однако во всех этих случаях отсутствует единая теоретическая концепция, позволяющая целенаправленно вести исследования и разработку современных технологий форстеритовых огнеупоров, в полной мере отвечающих требованиям металлургических производств. Нами получено аналитическое выражение для критерия термостойкости при деформации огнеупорных футеровок под воздействием градиента температур, исходя из неравновесного характера процесса, которое адекватно описывает разрушение в службе: R=σраст.λ / α К, где σраст - предел прочности при растяжении, λ - коэффициент теплопроводности, α- коэффициент теплового расширения, К – коэффициент всестороннего сжатия. При анализе имеющихся данных по теплопроводности плотных и легковесных огнеупорных материалов в диапазоне температур 650-900°С, установлена зависимость вида: λ=0.084 +0.25ρ + 0.18ρ2. (1) Коэффициент корреляции - 0.99. Таким образом, подтвердился монотонный рост теплопроводности огнеупоров для широкого диапазона плотностей с распространением на различные виды огнеупоров. Аналогичные зависимости были получены для более 100 строительных материалов в диапазоне температур 50-750С: бетоны на природных пористых заполнителях (керамзито-, шунгизито-, перлито-, шлакопемзо-, аглопорито- и вермикулитобетоны), ячеистые бетоны, цементные, известковые и гипсовые растворы, кирпичная кладка и наконец теплоизоляционные материалы (минераловатные, стекловолокнистые, пенополистирольные и пенополиуретановые)/ 1 / Получен степенной ряд: λ=0.032 +0.12ρ+0.11ρ2. (2) Коэффициент корреляции составил 0,99 В приведенных корреляциях истинная плотность изменялась в 5.5 раз (от 3.9 г/см3 до 0.7 г/см3), кажущаяся плотность на два порядка (от 3.5 г/см3 до 0.04 г/см3), а температура в ~ 10 раз (от 900-650°С до 75-50°С). Совместный анализ уравнений позволяет выдвинуть некоторые соображения о процессах теплопереноса в пористых телах. Как следует из уравнений значимая часть генеральной зависимости теплопроводности от макропараметров пористого тела (системы) не является многофакторной. Из всех характеристик пористого тела основным макроскопическим параметром, определяющим его теплопроводность, является кажущаяся плотность. Теплопроводность не зависит от истинной плотности материала, из которого составлено пористое тело. Поэтому формула может быть представлена в виде: λ=А0+А1ρ+А2ρ2. (3) Это удобная для практического использования зависимость теплопроводности огнеупоров и керамики от кажущейся плотности, что позволяет прогнозировать наиболее критические и благоприятные температурные режимы работы футеровок. В вышеприведенных формулах в неявном виде присутствует зависимость от температуры R(T), которая определяется зависимостями входящих в критериальные уравнения параметров: теплопроводности, модулей упругости, коэффициентов линейного расширения. При изучении теплопереноса в огнеупорных футеровках в области высоких температур как следует из формулы надо учитывать не только фононный, но и другие механизмы переноса тепла: фотонный и конвективный /2/ Общее решение можно искать в виде аддитивной функции от этих двух механизмов теплопереноса: λ = λфон + λфот , λ = В0 + В1 ⋅1 / Т + В2 ⋅ Т 3 (4) (5) Исходя из газокинетической модели: 1 3 λ = Cvτ , (6) где C - теплоемкость, v –скорость фотона или фонона, τ – время релаксации, получена формула для коэффициента теплопроводности, учитывающая макроскопические параметры системы, аналогичная формуле (5): ξ 1⎛ λ = ⎜⎜1 − 3 ⎝ ξ cr ξ= где 3 2 3 ⎞ ρ 0 a c s 3 ξ cr 1 ⎛ ξ ⎞ Lε 1 µ1 ⎛ k B T ⎞ ⎟⎟ ⎟⎟ + ⎜⎜ ⎜ ⎟ , 2 ξ ξ k T 3 B ⎠ ⎝ cr ⎠ c ⎝ h ⎠ (7) V1 - коэффициент пористости структуры, параметр ξ cr характеризует так называемый V порог перколяции (для данной модели ξ cr = π 6 ), ρ - плотность основной матрицы, a - среднее межатомное расстояние, cs - средняя скорость звука в материале, k B – постоянная Больцмана, h - постоянная Планка, Т - температура, L - линейный размер пор, с - скорость света в вакууме, µ1 ε1 - диэлектрическая проницаемость - магнитная проницаемость пор /3/. Имеющиеся данные по теплопроводности материалов из форстерита (различной плотности), оксида алюминия, оксида магния от температуры действительно отвечают зависимости этого вида (таблица 1). Для них получены зависимости коэффициента фононной теплопроводности, коэффициента фотонной теплопроводности, и коэффициента общей теплопроводности. Кривые общей теплопроводности совпадают с экспериментальными данными. Поэтому найденную функцию можно использовать для получения оценок зависимости теплопроводности огнеупоров от температуры. Коэффициент корреляции – 0,99. пор, Таблица 1 Функциональная зависимость теплопроводности огнеупорной керамики Образцы различной плотности Материал Оксид алюминия А В А В С Оксид магния Форстерит Общий коэффициент теплопроводности λ (Вт/(м·К) λ=-2,02+7,82·103·1/Т+0,89·10-9·Т3 λ=-9,21+15,22·103·1/Т+1,18·10-9·Т3 λ=-9,41+17,997·103·1/Т+1,02·10-9·Т3 λ=-13,94+20,26·103·1/Т+1,72·10-9·Т3 λ=-0,68+6,14·103·1/Т+0,37·10-9·Т3 λ=-0,83+1,08·1031/Т+0,023·10-9·Т3 Установлено, что до начала пластической деформации критерий термостойкости будет повторять ход температурной зависимости λ(Т): ( R = R0 B0 + B11 / T + B2T 3 ) (8) С началом проявления пластической деформации огнеупор будет вести себя как упруго-вязкое тело, критерий термостойкости которого дается формулой /4/: ⎛ t RП = R⎜⎜1 + 0 ⎝ τк ⎞ ⎟⎟ , ⎠ (9) τ где t0- время теплового нагружения образца, к - кажущийся период релаксации напряжений, прямо пропорциональный коэффициенту вязкости при пластической деформации. τ С ростом температуры при приближении t0 к к и далее термические напряжения успевают релаксировать без разрушений образца, в результате резко возрастает термостойкость. Для основных видов τ высокоплавких оксидов (Al2O3, MgO) температура такого перехода (t0 ≈ к ) находятся в районе 1500ºК. Для реальных огнеупоров за температуру такого перехода можно принять температуру начала деформации под нагрузкой. Таким образом, несмотря на сложный характер зависимости термостойкости от параметров системы, определяющей является зависимость от кажущейся плотности и температуры. Установленная температурная зависимость коэффициента теплопроводности и критерия термостойкости позволяет прогнозировать и обосновывать подбор модифицирующих добавок, повышающих термостойкость. 3. Высокотермостойкие форстеритовые огнеупоры На основании разработанной теоретической модели термостойкости огнеупорных материалов показана возможность повышения показателя термостойкости форстеритовых огнеупоров при использовании углеродсодержащей шихты, так как введение углерода снижает коэффициент линейного расширения, повышает теплопроводность, тем самым, увеличивая термостойкость. Износоустойчивость форстеритоуглеродистых огнеупоров в процессе эксплуатации определяется в основном скоростью окисления углерода, которая в значительной степени зависит как от фазового, химического состава и структуры углерода, так и от микроструктуры огнеупора. Выгорание углерода в окислительной атмосфере является основным недостатком огнеупоров этого вида. Интенсивное окисление углерода, имеющее решающее влияние на износ подобных огнеупоров можно преодолеть, используя в составе шихты антиоксидант, окисляющийся легче, чем углерод, например, металлические порошки алюминия, кремния, титана, циркония, железа, карбида кремния или их композиции. Углерод в составы шихты для получения форстеритоуглеродистого огнеупора был введен в виде боя электродов и жидкого лигносульфоната (ЛСТ). Особое внимание уделялось перемешиванию шихты. Разная плотность огнеупорного заполнителя и графита вызывает так называемое «всплывание» последнего. Пластичность графита уменьшает внутреннее трение частиц шихты, что способствует получению сырца хорошего качества. Хотя возможен некоторый рост пористости из-за его упругой деформации. Частично эти проблемы решались путем организации вылеживания массы для равномерного распределения связующего. Хранение массы не превышало 6 часов. Обжиг форстеритоуглеродистых материалов реализуют в восстановительной среде, в данном случае в засыпке из коксика. Опробован ряд антиоксидантов для получения термостойкого форстеритоуглеродистого материала. Содержание антиоксиданта существенно влияет на показатель термостойкости. Так с повышением количества углерода в шихте при отсутствии антиоксиданта термостойкость падала от 5 до 0 теплосмен (1300° С – вода). Установлена необходимость выдерживания определенного соотношения углерод: антиоксидант, например, при содержании углерода 10% антиоксиданта не должно быть более 7%, в противном случае термостойкость падает.С повышением содержания углерода в шихте необходимо увеличивать количество антиоксиданта. Например, при использовании 20-30% графита в шихте, количество алюминия -15%. Следует отметить, что показатели термостойкости и прочности возрастают при содержании углерода более 20%.С увеличением количества углерода и антиоксиданта в шихте можно уменьшить содержание вибромолотого оливинита, в некоторых случаях до нулевого значения, при этом показатель термостойкости остается стабильно высоким. Самая высокая термостойкость (до 56 теплосмен) была получена в серии образцов содержание углерода, в которых, было 25%. Введение в качестве антиоксиданта кристаллического кремния приводит к химическому взаимодействию с углеродом, тем самым, обеспечивая образование дополнительных карбидных связей. После термообработки в форстеритоуглеродистом огнеупоре присутствуют, наряду с углеродом, периклазом и форстеритом, α- кристобалит, как продукт окисления кремния, и карбид кремния. На снижение степени выгорания углерода из форстеритоуглеродистого материала, содержащего более 20 % графита, эффективно действует совместная добавка алюминия и кремния. Это обусловлено диффузией алюминия в углерод с образованием при 740°С карбида алюминия, повышающего прочность изделий, а также диффузией кремния в углерод с образованием при 800°С карбида кремния. При более высоких температурах появляются шпинель и форстерит. Анализ данных позволил провести некоторые аналогии между изучаемыми антиоксидантами. Зависимости, представленные на рисунке 1, показывают, что алюминий оказывает более существенное влияние на окислительные процессы в огнеупоре, чем кремний. 60 50 40 30 20 10 0 AlSi Содержание антиоксиданта, мас.% 7Si 7Al 0 0 Термостойкость , теплосмен 10 20 30 Содержание угле рода, мас.% Рис.1. Зависимость показателя термостойкости материалов на основе форстерита от содержания углерода и антиоксиданта в шихте Исследована зависимость термостойкости от количества углерода и антиоксиданта в шихте. Получен ряд форстеритоуглеродистых огнеупорных материалов с термостойкостью до 50 теплосмен (1300°С – вода). Разработанные составы и элементы технологии могут быть использованы при производстве ряда магнезиальных огнеупорных материалов на основе как техногенного, так и минерального сырья на предприятиях Центрального и Северо-Западного регионов, занятых разработкой и производством огнеупоров: ОАО “Боровичский комбинат огнеупоров”, ЗАО “Огнеупорные технологии”, ОАО “Серп и молот”, ОАО “Подольскогнеупор; металлургических комплексах: ОАО “Северсталь”, ОАО “Кольская горно-металлургическая компания” комбинат “Североникель”. 4. Жаростойкий конструкционно-теплоизоляционный вермикулитобетон Одним из направлений решения тепловой защиты высоконагревательного оборудования является использование новых видов жаростойких бетонов, которые в пределах своего класса по предельно допустимой температуре применения и физико-техническим характеристикам не уступают огнеупорам, превосходя их по теплозащитным свойствам, при этом себестоимость производства бетонов значительно ниже чем огнеупоров, ввиду отсутствия необходимости энергоемкого высокотемпературного обжига. В США и Японии, занимающих ведущие места по производству и применению огнеупорных материалов, выпуск жаростойких бетонов и изделий из них составляют соответственно около 50 и 40% от общего производства всех видов огнеупоров /5/. Производство и рациональное использование эффективных высокотемпературных теплоизоляционных материалов позволяет обеспечить: снижение материалоемкости конструкций тепловых агрегатов, сократив массу печей до 10 раз, непроизводительные теплопотери в окружающую среду, общий расход топлива в печах непрерывного действия в 10-15 раз, а в печах периодического действия на 45 и более % /6/. Применяемые в промышленности способы придания керамическим материалам пористой структуры, например, введение выгорающих добавок и пенообразование, не всегда могут обеспечить требуемое сочетание свойств: высокую прочность при низкой плотности и теплопроводности. Введение в массу компонентов с собственной высокой пористостью к каким относится вермикулит, может служить эффективным методом снижения плотности при получении жаростойких конструкционно-теплоизоляционных бетонов. На Кольском полуострове располагается крупнейшее по запасам в России Ковдорское месторождение вермикулита, который отличается высокой температурой применения (не менее 1000оС), плавления (более 1300оС) и пористостью (насыпная плотность не более 200 кг/м3), низкой теплопроводностью, способностью поверхности зерен вермикулита, имеющего чешуйчатое строение, отражать тепловое излучение и компенсировать температурные напряжения при нагреве. Вышеуказанные свойства предопределяют эффективность более широкого использования вермикулита для получения конструкционнотеплоизоляционных жаростойких бетонов. Это касается в первую очередь Мурманской области, где он является местным сырьем, что позволяет сократить использование завозимых из других регионов страны ряда строительных материалов (кирпич красный, шамотный, легковесный, смеси и изделия на основе асбеста) для теплоизоляции нагревательного оборудования и тем самым решать проблемы более рационального применения местных ресурсов, дополнительного создания производственных мощностей, увеличения занятости населения и улучшения технико-экономических показателей. Кроме того, в регионе имеется ряд техногенных продуктов, прошедших стадию термической обработки и экологически чистых (золоотходы и шунгизитовые пыли-уноса), которые могли бы использоваться в качестве микронаполнителей – тонкомолотых добавок в жаростойкий бетон, что способствовало бы решению задач утилизации этих отходов и охраны окружающей среды. Особого внимания здесь заслуживают золоотходы наиболее крупной в регионе Апатитской ТЭЦ, многие десятки тысяч тонн которых ежегодно сливаются в виде золошлаковых смесей (ЗШС). В настоящее время они скопились в отработанном и пригодном для эксплуатации золоотвале, в количестве более 7 млн т. Основной задачей настоящих исследований является получение жаростойкого вермикулитозолобетона, удовлетворяющего требованиям ГОСТ 20910-90, с температурой применения в пределах 1000оС. При этом необходимо было получить конструкционно-теплоизоляционный бетон, обеспечивающий регламентируемую прочность при сжатии не менее М15 (класс В1). Для получения жаростойкого бетона использовался вермикулит фракции менее 4 мм, выпускаемый ОАО «Ковдорслюда», средней насыпной плотностью около 150 кг/м3 и коэффициентом теплопроводности 0.063 Вт/(м⋅К). В качестве вяжущего применялся пикалевский цемент М300. Тонкомолотой добавкой для жаростойкого бетона на портландцементе использовалась ЗШС в количестве 30% от массы цемента. В таблице 2 приведены основные свойства жаростойкого вермикулитозолобетона оптимального состава. Таблица 2 Свойства жаростойкого вермикулитозолобетона Свойства Плотность, кг/м3 Прочность на сжатие, МПа: после тепловлажностной обработки и сушки после 28 сут. и сушки Показатель 600 1.66 1.86 Остаточная прочность после нагрева при 800оС, % Деформация под нагрузкой после нагрева при 1000оС, % Потери массы после 60 воздушных теплосмен, % Усадка после нагрева, %: при 800оС при 1000оС Коэффициент теплопроводности при 25оС, Вт/(м⋅К) _____________________ * Расход материалов на 1 м3 бетона: портландцемент – 320 кг, вермикулит – 155/1038 вода – 518 л. 36.9 3.6 19.8 2.73 2.94 0.134 кг/л, ЗШС – 96 кг, Как видно из таблицы 2, при плотности вермикулитозолобетона 600 кг/м3 (в сухом состоянии) обеспечивается требуемая для класса В1 прочность на сжатие – более 1.5 МПа. Остаточная прочность после нагрева соответствует требованиям стандарта для данного вида бетона на портландцементе, т.е. более 30%, а показатель термостойкости – 60 воздушных теплосмен значительно превышает регламентируемую марку Т225. Высокое В/Ц вермикулитобетона, связанное с большим водопоглощением вермикулита, является причиной повышенной линейной усадочной деформации бетона – до 2.9% при 1000оС (при нормируемых показателях для бетонов плотной структуры со средней плотностью менее 1500 кг/м3 и бетонов ячеистой структуры не более 1.5 и 2%, соответственно). Снижения величины усадки вермикулитобетона возможно добиться несколькими способами: за счет предварительной сушки при повышенной температуре, снижения водопоглощения бетона при использовании гидрофобизирующих добавок (как показано нами в работе /7/ или введения в сырьевую смесь добавок вермикулитового концентрата, обладающего демпфирующим действием, вспучиваясь при обжиге. Деформация под нагрузкой после нагрева при 1000оС, определенная на разработанной в ОТСМ ИХТРЭМС КНЦ РАН установке, составила 3.6% (4-х процентной деформации соответствует температура 1013оС). Таким образом, разработан жаростойкий конструкционно-теплоизоляционный вермикулитозолобетон, обеспечивающий класс И10 по предельно допустимой температуре применения. Одним из эффективных направлений использования жаростойкого конструкционно-теплоизоляционного вермикулитозолобетона является, по нашему мнению, применение его в виде формованных изделий заданных размеров для футеровки ванн алюминиевых электролизеров /8/. За счет этих изделий возможна частичная замена традиционно используемого мелкоштучного высокоплотного шамотного кирпича, что должно способствовать уменьшению теплопотерь и увеличению срока службы электролизеров. Расчеты, выполненные по нашей просьбе в Институте экономических проблем КНЦ РАН (научный сотрудник С.В.Бритвина) показали, что применение мелкоразмерных блоков из жаростойкого вермикулитозолобетона для футеровки ванн электролизеров экономически выгодно, особенно для алюминиевых заводов северо-запада России, по сравнению с используемым для этих целей шамотным огнеупорным кирпичом (поставка из Боровичей) и вариантом изоляции керамовермикулитовыми изделиями марок КВИ-500 и КВИ-600 по ТУ 21-129-88, выпускаемых «Техносервисвермикулит» (поставка из Уфы) и рекомендуемых для изоляции ванн электролизеров Так, рассчитанный экономический эффект для Кандалакшского алюминиевого завода от замены применяемого для футеровки катодного кожуха электролизеров шамотного кирпича на вермикулитозолобетонные блоки может составить около 110 млн руб. (в ценах 1996 г.). Рассматривая вопросы эффективности использования вермикулита для получения теплоизоляционных материалов и жаростойких бетонов необходимо отметить присущие вермикулиту, как чешуйчатому минералу, анизотропность и высокую отражательную способность поверхности зёрен, что сказывается на характере теплопередачи вермикулитсодержащего материала. Известно /9/, что коэффициент теплопроводности зерен вермикулита в направлении, перпендикулярном плоскостям спайности ниже, чем при параллельном. Выполненные нами исследования теплопроводности вермикулитобетона различной плотности показали, что чешуйчатое строение вермикулита способствует снижению коэффициента теплопроводности вермикулитобетона по сравнению с другими высокопористыми материалами, не содержащими чешуйчатых заполнителей, исходя из теоретической модели применительно к огнеупорным материалам, представленной в первом разделе настоящего сообщения. Рис.2. График соответствия экспериментальной и расчетной теплопроводности вермикулито-бетона различной плотности, кг/м3: 1 - 540, 2 - 550, 3 - 608, 4 - 650, 5 - 660. На рисунке 2 приведена расчетная (сплошная) прямая и экспериментальная (пунктирная) линия, соответствующая вермикулитобетону (с хаотическим расположением вермикулитового заполнителя) с плотностями в диапазоне 540-660 кг/м3. Из рисунка следует, что экспериментальные значения коэффициента теплопроводности вермикулитобетона меньше расчетных. Так, их разница составляет в среднем 0.007 Вт/(м⋅К) /10/ или λ снижается на 5.3%. Такое уменьшение теплопроводности связано с дополнительным сопротивлением теплопередаче, ввиду слоистого строения вермикулита. Как показали наши эксперименты, при разработке структурированного вермикулитобетона с преимущественным расположением зерен вермикулита плоскостями спайности перпендикулярно тепловому потоку значительно улучшится его теплоизолирующая способность; так при плотности 540-660 кг/м3 коэффициент теплопроводности может быть снижен в среднем на 22% /11/. 5. Расчет толщины теплоизоляции из жаростойкого вермикулитозолобетона при предельно допустимой температуре применения и экспериментальная проверка расчета Установленная предельно допустимая температура применения жаростойкого вермикулитозолобетона в 1000оС открывает широкие возможности использования изделий из таких бетонов для высокотемпературной изоляции различных тепловых агрегатов (печей, сушил, миксеров, котельного оборудования и т.д.). Большой интерес представляют конструкции, где изделия из вермикулитобетона выполняют теплоизоляционные функции по огнеупорному слою, например паросиловых котлов, где температура на внутренней поверхности огнеупора, как правило, не превышает 1000оС. Например, по данным Апатитской ТЭЦ, эта температура составляет не более 940оС. Исходя из существующих требований /12/, температура на поверхности изоляции в закрытых помещениях не должна превышать 45оС (для обеспечения нормальной температуры воздуха в таких помещениях или предохранять обслуживающий персонал от ожогов) и не более 60оС на открытом воздухе или открытых помещениях (при штукатурном покровном слое). Для плоской поверхности толщина изоляционного слоя δиз (м) определяется по формуле /12/: δиз = λиз (t − t k ) a H (t k − t H ) где λиз – коэффициент теплопроводности изоляционного слоя, Вт/(м·К); t – температура на горячей поверхности изоляционного слоя, оС (соответствует предельно допустимой для вермикулитозолобетона – 1000оС); tк – температура на наружной поверхности изоляции, оС (соответствует 45 или 60оС); tН – температура окружающего воздуха, оС (принимается 25оС); aН – коэффициент теплоотдачи от поверхности изоляции в окружающий воздух, Вт/(м2·К) (рассчитывается по формуле /12/: aн=8.4+0.06(tk-tн). Расчет выполняется для вермикулитозолобетона оптимального состава с плотностью 600 кг/м3 и коэффициентом теплопроводности λиз = 0.134 Вт/(м⋅К). Для варианта, когда температура на наружней поверхности изоляционного слоя 45оС и aн = 8.4+0.06(45-25)=9.6 ккал/ч⋅м2·оС = 11.14 Вт/(м2·К) толщина слоя вермикулитозолобетона составляет 0.134( 1000 − 45 ) = 0.57 м δиз = 11.14( 45 − 25 ) Для варианта, когда температура на наружней поверхности изоляционного слоя 60оС и aн = 8.4+0.06(60-25)=10.5 ккал/ч·м2·оС = 12.18 Вт/(м2·К) толщина слоя вермикулитозолобетона составляет: 0.134( 1000 − 60 ) = 0.30 м δиз = 12.18( 60 − 25 ) Проведена экспериментальная проверка динамики изменения температуры вермикулитозолобетона различной толщины (в интервале от 0.05 до 0.35 м) при температуре на горячей стороне изоляции 1000оС (рисунок 3). При толщине изоляции 0.35 м не позднее чем через 2.5 ч достигается полная стабилизация теплопереноса и температура на наружной стороне изоляции составит 52оС. Этот результат вполне согласуется с расчетными данными. Если в вышеуказанной формуле принять на наружной поверхности максимальную температуру 52оС, то расчетная толщина изоляционного слоя должна составить 0.40 м, что более, чем на 12% превышает фактически полученный результат. Этот пример ещё раз свидетельствует, что чешуйчатое строение вермикулита обеспечивает более высокие теплозащитные свойства изоляции. Температура, С 500 400 300 200 100 0 10 30 50 70 90 130 170 210 Время испытания, мин Рис.3. Изменение температуры на наружной поверхности изоляции в зависимости от времени испытания и толщины вермикулитозолобетона, м: 10.05, 20.15, 3- 0.25, 4- 0.35. Как показали наши исследования, разработанный жаростойкий вермикулитобетон выдерживает температуру «стандартного» пожара и может быть использован для противопожарной заделки электрических кабелей через строительные конструкции, обеспечивая не менее, чем трехчасовой предел огнестойкости заделки /13/. Вермикулитсодержащие бетоны показали себя эффективной теплоизоляцией промышленного котельного оборудования и прошли проверку при монолитной изоляции водогрейных котлов в ОАО «Апатит»(площадь изолированной поверхности более 1200 кв.м)/14/ . Литература 1. СНиП. Часть II. Нормы проектирования. - Гл.3. - Строительная теплотехника. – М.: Стройиздат, 1979. - С. 17-24. 2. Исследование теплопроводности конструкционных керамических материалов. Часть 1. Состояние исследований теплопроводности конструкционных материалов / Абрайтис Р.Й, Даргис А.К., Русянцкас А.А. Сакалаускас Э.Й. // Огнеупоры и техническая керамика. - 1999.-№ 8.- С. 22-29. 3. Газокинетическая модель теплопроводности огнеупоров / С.О.Гладков, Н.Н.Гришин, В.Т.Калинников, О.А.Белогурова // Огнеупоры и техническая керамика.- 2005.- №8.- С.26-34. 4. Hasselman D.P.H. // J. Amer. Cream. Soc. - 1963. - V.46 (11).- Р. 535-540. 5. Ремнев В.В. Жаростойкие бетоны и возможности их использования для тепловых агрегатов // Строительные материалы.- 1996.- №3.- С.18. 6. Ковылов В.М., Лебедев Ю.Н. Производство теплоизоляционных волокнистых материалов // Новые огнеупоры.- 2002.- №1.- С.73-77. 7. Разработка вермикулитсодержащего утеплителя с пониженным водопоглощением / О.Н.Крашенинников, Г.В. Журбенко, М.А. Меос, Т.И.Приймак // Минерально-сырьевые ресурсы Мурманской области для строительных и технических материалов.- Апатиты: Изд.КНЦ РАН, 1995. - С.49-58. 8. Крашенинников О.Н., Журбенко Г.В., Бастрыгина С.В. Жаростойкий вермикулитозолобетон для футеровки ванн алюминиевых электролизеров // Цветные металлы.- 2000.- №5.- С. 87-88. 9. Дубенецкий К.Н., Пожнин А.П. Вермикулит (свойства, технология и применение в строительстве).- Л.: Стройиздат, 1971.- 207 с. 10. Жаростойкие магнезиальные бетоны из сырья Кольского полуострова / О.Н.Крашенинников, Н.Н.Гришин, С.В.Бастрыгина, О.А.Белогурова // Огнеупоры и техническая керамика.- 2004.- №5.- С.2-9. 11. Жаростойкий вермикулитобетон с ориентированным расположением заполнителя / Н.Н.Гришин, О.Н.Крашенинников, А.Д.Журбенко и др. // Огнеупоры и техническая керамика.- 2005.- №2.- С.36-39. 12. Тепловая изоляция. Справочник под ред. Г.Ф.Кузнецова. - М.: Стройиздат, 1976.- 440 с. 13. Прогрессивные вермикулитсодержащие огнезащитные материалы для заделки кабельных проходок/ О.Н.Крашенинников, А.Д.Журбенко, С.В.Бастрыгина, Р.В.Конохов// Фундаментальные проблемы комплексного использования природного и техногенного сырья Баренцева региона в технологии строительных материалов. Апатиты: Изд. КНЦ РАН, 2003. - С.191-193. 14. Теплоизоляционные негорючие материалы на основе вермикулита / О.Н.Крашенинников, Г.В.Журбенко, С.В.Бастрыгина, А.Д.Журбенко// Фундаментальные проблемы комплексного использования природного и техногенного сырья Баренцева региона в технологии строительных материалов. - Апатиты: Изд. КНЦ РАН, 2003. С.189-191.