Опр.напряжения толст. оболочки - ДПИ НГТУ имени Р.Е. Алексеева

advertisement

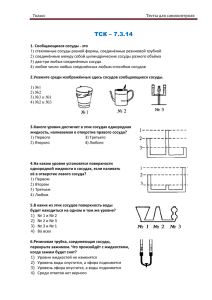

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ ГОСДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ НИЖЕГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ им. Р.Е. Алексеева ДЗЕРЖИНСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ (ФИЛИАЛ) Кафедра «Машины и аппараты химических и пищевых производств» Определение напряжений в толстостенных цилиндрических оболочках Методические указания к выполнению лабораторной работы по дисциплинам «Конструирование и расчет элементов оборудования», «Расчет и конструирование машин и аппаратов пищевых производств» для студентов специальностей 240801, 260601 всех форм обучения Нижний Новгород 2009 Составители: В.М. Косырев, Н.А. Кудрявцев, А.А. Иванов, С.В. Жестков УДК 66.02:664.02 Определение напряжений в толстостенных цилиндрических оболочках: метод. указания к выполнению лабораторной работы по дисциплинам «Конструирование и расчет элементов оборудования», «Расчет и конструирование машин и аппаратов пищевых производств» для студентов спец. 240801 «Машины и аппараты химических производств», 260601 «Машины и аппараты пищевых производств» всех форм обучения / НГТУ им. Р.Е. Алексеева; Сост.: В.М. Косырев, Н.А. Кудрявцев, А.А. Иванов, С.В. Жестков. - Н.Новгород, 2009. – 17 с. Даны краткие сведения из теории и практики о конструкциях и напряжениях, возникающих в толстостенных цилиндрических оболочках, нагруженных внутренним давлением, о методике опытного и расчетного определения этих напряжений. Описана лабораторная установка. Приведены вопросы для самоконтроля. Редактор В.И.Бондарь Подп. в печать 28.05.09 Формат 60×84 1/16 . Бумага газетная. Печать офсетная. Усл.печ. л. 1,0. Уч.-изд. л. 0,7. Тираж 150 экз. Заказ 422 ____________________________________________________________________ Нижегородский государственный технический университет им. Р.Е. Алексеева. Типография НГТУ им. Р.Е. Алексеева. 603950, Н.Новгород, ул. Минина, 24. © Нижегородский государственный технический университет им. Р.Е.Алексеева, 2009 2 1. Цель работы Целью работы является: - изучение работы толстостенной цилиндрической оболочки, нагруженной внутренним давлением; - экспериментальное определение напряжений, возникающих в оболочках; - расчетное определение напряжений, возникающих в оболочках; - сопоставление полученных опытных и расчётных значений. 2. Краткие сведения из теории и практики Толстостенные цилиндрические оболочки являются основным конструктивным элементом разнообразных сосудов и аппаратов высокого давления, широко применяемых в производстве аммиака, карбамида, метанола, синтетических жирных спиртов, при переработке нефтепродуктов и в других производствах. Конструкции сосудов высокого давления определяются требованиями технологических процессов, эксплутационными параметрами, техническими возможностями предприятий-изготовителей, условиями транспортировки, монтажа и эксплуатации. В общем случае конструкция сосудов высокого давления зависит от следующих параметров: • рабочего и расчетного давления; • рабочей и расчетной температуры; • минимальной отрицательной температуры стенки; • характеристики рабочей среды (взрыво-и пожароопасной, коррозионной и др.); • геометрических размеров (диаметра, длины или высоты); • географических и климатических условий эксплуатации; • срока службы. В зависимости от назначения, характера протекающего процесса, наличия внутренних устройств сосуды высокого давления могут иметь разнообразную форму. Корпуса сосудов изготовляют в виде цилиндрических, конических или сферических оболочек, соединенных с плоскими или выпуклыми днищами и крышками сварными швами или с помощью механических крепежных устройств. Наиболее часто корпус сосуда высокого давления имеет цилиндрическую форму. Типы сосудов высокого давления. В зависимости от конструкции и технологии изготовления сосуды высокого давления делятся на два основных типа: 3 - с однослойной (монолитной) стенкой – цельнокованые; кованосварные; штампосварные; вальцованосварные; - с многослойной стенкой – с концентрическим расположением относительно тонких слоев (до 6 мм), с концентрическим расположением относительно толстых слоев (25…60 мм), рулонированные, витые, оплёточные, с проволочной навивкой. Сосуды высокого давления с однослойной (монолитной) стенкой обладают высокой надежностью, работоспособностью при значительных циклических нагрузках по давлению и температуре как при внутреннем, так и при наружном обогреве. К недостаткам соcудов с монолитной стенкой относятся: • высокая металлоемкость; • сложность сварки и термообработки крупногабаритных деталей из-за больших толщин стенок; • возможность хрупкого разрушения вследствие быстрого развития трещины сразу на всю толщину стенки. Потребность химической и нефтехимической промышленности в крупногабаритных толстостенных и более экономичных сосудах высокого давления привела к созданию многослойных конструкций их корпусов. Многослойные сосуды имеют диаметр до 3,6 м, длину более 40 м. Их размеры ограничиваются только условиями транспортировки и монтажа. Многослойные сосуды высокого давления более экономичны ввиду меньших потерь металла при изготовлении и меньшей трудоемкости. Кроме того, во многих случаях отпадает необходимость в проведении трудоемкой и дорогостоящей термообработки сварных швов, соединяющих обечайки между собой и с концевыми элементами. Существенным преимуществом многослойных сосудов является их большая безопасность. Наличие контрольных отверстий, проходящих в многослойной стенке до центральной обечайки, позволяет своевременно обнаружить утечки рабочей среды и остановить сосуд для ремонта. Дефекты или трещины локализуются в одном слое и не развиваются на всю толщину стенки. Кроме того, при такой конструкции сравнительно просто можно обеспечить коррозионную защиту внутренней поверхности корпуса благодаря установке центральной обечайки из коррозионно-стойкой стали. К недостаткам многослойных сосудов относятся: большое количество массивных кольцевых швов, в которых из-за сочетания различных конструкционных и сварочных материалов возможно появление дефектов; наличие зазоров между слоями, а следовательно, пониженная теплопроводность стенки, которая 4 обусловливает некоторые ограничения по числу циклов нагружения давлением и температурой, по скорости нагрева и охлаждения, по возможности работы с наружным обогревом. Цельнокованые сосуды высокого давления имеют монолитный корпус, изготовленный из одной поковки, что определяет их относительно небольшие размеры (внутренний диаметр 0,6 …1,2 м, длину до 18 м). Их чаще всего применяют при давлении более 32 МПа и высокой температуре, особенно при наружном обогреве корпуса. Кованосварные сосуды высокого давления имеют корпус из нескольких механически обработанных кованых частей (обечаек, днищ, фланцев, горловин), скрепленных между собой кольцевыми сварными швами. Применение нескольких поковок для изготовления одного корпуса значительно расширяет возможности изготовления кованосварных сосудов по сравнению с цельноковаными. Штампосварные и вальцованосварные сосуды высокого давления имеют корпус, выполненный из нескольких штампованных или вальцованных обечаек (или полуобечаек), соединенных между собой продольными и кольцевыми сварными швами, и концевые детали (днища, фланцы и горловины), изготовленные отдельно из поковок или штамповок. Такие сосуды более экономичны по сравнению с цельноковаными и кованосварными. Их можно изготовлять значительно большего диаметра. Однако надежность таких сосудов меньше изза наличия продольных сварных швов. Многослойные сосуды высокого давления выпускаются трех основных типов: - с концентрическим расположением тонких слоев (способ изготовления Смита), выполненные из нескольких обечаек, состоящих из слоев (листов толщиной (4…6 мм), обтягивающих с натягом центральную обечайку толщиной 16…24 мм, выполненную из коррозионно-стойкого материала. Обечайки соединены между собой и с концевыми элементами кольцевыми сварными швами; - с концентрическим расположением толстых слоев, выполненные последовательной напрессовкой нескольких сварных цилиндрических обечаек из толстого листа (25…60 мм); - рулонированные, имеющие корпус из одной или нескольких многослойных рулонированных обечаек, соединенных между собой и с концевыми элементами корпуса кольцевыми сварными швами. Концевые элементы выполняются из поковок или штамповок. Многослойная рулонированная обечайка со5 стоит из центральной обечайки толщиной 16…24 мм и намотанной на нее по спирали до необходимой толщины рулонной полосы шириной 1400...1800 мм и толщиной 4…6 мм. Снаружи на рулонированную обечайку надевается защитный кожух толщиной 8…12 мм. Технологичность изготовления (простота механизации процесса навивки рулона), более низкая металлоемкость (меньше отходов тонкого листа) обусловливают более низкую стоимость изготовления рулонированных сосудов по сравнению с многослойными с концентрическими слоями. Особенностью прочностного расчета толстостенных оболочек по сравнению с тонкостенными является необходимость учета радиальных напряжений, которые при больших толщинах стенок оказываются соизмеримыми с кольцевыми и меридиональными напряжениями. Напряженное состояние материала таких оболочек является уже не двухосным, а трехосным (объёмным). Условной границей толстостенности оболочек принято считать отношение толщины стенки S к внутреннему радиусу Rв , равное S / Rв = 0 ,2 . 2.1. Определение напряжений в толстостенной оболочке Расчетная схема экспериментального сосуда показана на рис.1, а. Для определения меридиональных, кольцевых и радиальных напряжений σ m ; σ t ; σ r от внутреннего давления p используются следующие уравнения: уравнение равновесия элемента dσ r = 0. (1) dr Данное уравнение выражает условие равновесия выделенного элемента оболочки (рис.1, б) под действием нагрузок в направлении радиуса обечайки; уравнение совместности деформаций dε εt − ε r + r t = 0 . (2) dr Уравнение (2) выражает связь между относительными кольцевыми и радиальными деформациями данного элемента ε t и ε r ; σt − σ r − r уравнение равновесия зоны σ m ⋅ π ( Rн2 − Rв2 ) = p ⋅ π ⋅ Rв2 . (3) В соответствии с уравнением (3) действие растягивающих сил в меридиональном направлении уравновешивается внутренними меридиональными силами (напряжением σ m ). 6 Рис.1. Расчетная схема экспериментального сосуда (а), схема распределения напряжений в элементе толстостенной оболочки (б) и эпюры напряжений от внутреннего давления (в) Согласно обобщенному закону Гука относительные деформации εt и ε r связаны с напряжениями σ m , σt и σ r следующим образом: 1 [σt − µ(σ m + σ r )], (4) E 1 ε r = [σ r − µ(σ m + σt )] . (5) E Выражения для σt и σ r , получаемые совместным решением уравнений (1), (2), (4), (5), имеют вид B σt = A + , (6) r2 B σr = A − . (7) 2 r Константы интегрирования A и B в выражениях (6), (7) определяются из граничных условий на внутренней и наружной поверхностях оболочки: εt = 7 σ r = 0 при r = Rн , σ r = − p при r = Rв . С учетом (3) окончательные выражения для меридиональных, кольцевых и радиальных напряжений записываются в виде σm = p Rв2 , (8) Rн2 , r 2 (9) R2 σ r = σ m 1 − н . r 2 (10) Rн2 − Rв2 σ t = σ m 1 + Приведенные формулы известны как формулы Ламе (по имени французского математика и инженера Габриеля Ламе, работавшего в Петербургской академии наук и впервые решившего данную задачу в 1830 – 1833 гг.). Эпюры напряжений, построенные по формулам Ламе, показаны на рис.1, в. 2.2. Прочностной расчет толстостенных оболочек Из эпюр на рис.1 видно, что кольцевые и радиальные напряжения максимальны на внутренней поверхности при r = Rв : R 2 + Rв2 , σ tmax = p н 2 2 Rн − Rв (11) σ max = −p, r (12) и, кроме того, σ tmax > σ m > σ max . r Условие прочности цилиндра в соответствии с энергетической теорией прочности записывается в виде σ экв = 2 1 max max 2 max max 2 , σ − σ + σ − σ + σ − σ t m m r t r ≤ [σ ] 2 ( ) ( ) ( ) (13) где σ экв – эквивалентное напряжение, [σ] – допускаемые напряжения. Из соотношений (10) – (13) следует расчетная формула для определения допускаемого давления в толстостенном цилиндрическом корпусе: 2 3 Rн [ p ] = [σ ] 1 − Rв2 , 8 (14) Формула (14) получена в предположении об отсутствии пластических деформаций в материале стенки, поэтому она может быть рекомендована для расчета аппаратов из хрупких, материалов (чугун, стекло, керамика и т.д.). При расчете толстостенных аппаратов из пластичных материалов следует иметь в виду, что напряжения в стенке корпуса распределяются неравномерно (рис.1, в) и максимальное их значение на внутренней поверхности не характеризует прочность стенки в целом. Напряжения от внутренних слоев к наружным уменьшаются и тем значительнее, чем больше толщина стенки. При дальнейшем повышении давления после того, как напряжение на внутренней поверхности корпуса достигнет предела текучести σ т , наступает упругопластическая стадия работы материала, при которой зона пластических деформаций постепенно распространяется к периферии. Предельное давление, вызывающее пластическую деформацию во всей стенке сосуда, определяется из выражения R 2 (15) pпред = ⋅ σ т ⋅ ln н . Rв 3 Расчетная формула для допускаемого давления в сосуде с учетом коэффициента запаса прочности n и коэффициента прочности сварного шва ϕ принимает вид [ p] = ϕ ⋅ 2σ т ⋅ ln Rн . n 3 Rв (16) Отношение наружного и внутреннего радиусов сосуда называется в технической литературе коэффициентом толстостенности β = Rн / Rв . (17) Окончательно с учетом коэффициента толстостенности β и допускаемых напряжений [σ] допускаемое внутреннее давление для толстостенной цилиндрической оболочки можно рассчитать по формуле [ р] = [σ] ϕ lnβ . (18) 3. Описание лабораторной установки Схема лабораторной установки для определения напряжений в толстостенных оболочках приведена на рис.2. Установка состоит из пяти вертикальных цилиндрических экспериментальных сосудов 1 – 5 с различной толщиной стенки, ручного гидравлического насоса 6 и бака с маслом 7. Конструкция со9 судов показана на рис.1, а. На напорном и выходном трубопроводах установлены вентили В1 и В2. Давление, создаваемое в экспериментальных сосудах 1 – 5 с помощью ручного насоса, измеряется манометром 8 (тип МТП 160 ГОСТ2405-80, шкала 0 – 250 кгс/см2), установленным на передней панели установки. 8 P1 В2 10 9 1 9 10 6 8 7 5 1 3 2 2 4 3 4 5 В1 7 6 Рис. 2. Схема лабораторной установки: 1 – 5 – экспериментальные сосуды; 6 – ручной гидравлический насос; 7 – бак; 8 – манометр; 9 – блок коммутации; 10 – блок измерения; В1, В2 – вентили (цифры на сосудах от 1 до 10 – номера тензодатчиков) Всё оборудование смонтировано на станине из стальных уголков. Экспериментальные сосуды 1 – 5 установлены за защитой из прозрачного органического стекла. 10 Для измерения напряжений, возникающих в оболочках, используется метод электротензометрирования. В состав установки входит цифровой тензометрический мост ЦТМ–5, включающий в себя блок коммутации 9 и блок измерения 10. Измерение деформаций осуществляется с помощью тензодатчиков. Тензодатчик представляет собой проволочный датчик сопротивления. Это наклеенная на полоску бумаги тонкая, зигзагообразно уложенная проволочка толщиной 0,015- 0,03 мм. К концам проволочки припаяны присоединительные провода. Тензодатчики наклеиваются на поверхность исследуемого элемента так, чтобы размер базы совпадал с направлением, в котором измеряются деформации. В нашем случае размер базы – 10 мм. При плотной приклейке проволочка удлиняется вместе с поверхностью исследуемого объекта, и её омическое сопротивление изменяется как показатель деформации. Правильно наклеенный датчик воспринимает не только деформации растяжения, но и сжатия. Относительное изменение электрического сопротивления проволоки ∆R / R пропорционально её удлинению, т.е. ∆R / R = S ⋅ ε , где S – коэффициент тензочувствительности материала проводника (безразмерная величина, зависящая от физических свойств материала), ε = ∆L / L – относительная деформация (здесь ∆L – удлинение образца, L – его первоначальная длина). Для материалов, применяемых в датчиках, величина S колеблется от 2 до 3,5. Для константана, например, S = 2,0 – 2,1, для нихрома 2,1 – 2,3, для элинвара 3,2 – 3,5. Напряженное состояние толстостенной оболочки является трёхосным, но измерить возможно лишь меридиональные σ m и кольцевые σt напряжения. Радиальные напряжения σ r здесь для измерения тензодатчиками недоступны. Для измерения в точке напряжений σ m , σt необходима установка в ней двух тензодатчиков, расположенных под прямым углом друг к другу. Расположение тензодатчиков на наружной поверхности сосудов 1 – 5 представлено на рис. 2. Номер тензодатчика соответствует номеру канала на блоке коммутации. Тензодатчики с нечетными номерами 1, 3, 5, 7, 9 предназначены для измерения относительной меридианальной деформации ε m , а тензодатчики 2, 4, 6, 8, 10 – относительной кольцевой деформации ε t . Наряду с ними, отдельно к фланцу сосуда 1 наклеен недеформируемый тензодатчик, который служит для компенсации температурных погрешностей. Измерительная часть лабораторной работы (блок коммутации 9 и блок измерения 10) размещены на отдельном столе. 11 4. Техника безопасности при работе на установке При проведении лабораторной работы должны соблюдаться требования, изложенные в инструкции по технике безопасности в лаборатории «Конструирование и расчет элементов оборудования». Перед тем как приступить к работе, необходимо проверить наличие масла в баке, визуальным осмотром убедиться в исправности установки. Тензодатчики должны быть плотно наклеены и подсоединены проводами. Необходимо проверить работу ручного насоса и вентилей. Манометр должен быть исправен. Непосредственно приступать к опытам разрешается только после сдачи допуска к работе на установке преподавателю или учебному мастеру. Перед тем как приступить к работе, необходимо убедиться, что вентили В1 и В2 открыты. При проведении работы вентиль В1 следует закрывать или открывать, придерживая рукоятку гидравлического насоса (во избежание удара). Давление в оболочке должно создаваться жидкостью (маслом), а не воздухом. В процессе создания давления в сосудах необходимо непрерывно следить за показаниями манометра. Категорически запрещается создавать давление свыше 20 МПа (200 кгс/см2). После выполнения работы давление в сосудах должно быть сброшено. Запрещается отключать рубильник в лаборатории до полного отключения блока измерения. Работа на установке требует внимания и осторожности в силу наличия сосудов, работающих под давлением. Запрещается проведение лабораторной работы без контроля со стороны преподавателя или учебного мастера. 5. Задание к работе и порядок её выполнения Задание к работе бригаде студентов из 2 – 4 человек выдает руководитель лабораторных работ, преподаватель или учебный мастер. Он указывает величину давлений, создаваемых в оболочке, а также то, какая именно зависимость должна быть снята. Во всех случаях опытные данные должны быть сопоставлены с данными проведенных студентами расчётов. Возможны следующие варианты заданий: а) определение зависимости напряжений в оболочке от коэффициента толстостенности β при внутреннем давлении P. б) определение зависимости напряжений в оболочке (берётся одна из пя12 ти) от внутреннего давления при значениях давления P1 , P 2 , P 3 , P 4 , P 5 . Порядок выполнения работы следующий. Перед началом работы необходимо проверить подключение тензодатчиков к блоку коммутации прибора ЦТМ-5 и соединение блока коммутаций с блоком измерения. Включить рубильник, подать напряжение на блок измерения. Затем включается тумблер «СЕТЬ» на блоке измерения – при этом загораются лампы цифровых табло. Нажатием кнопки «СБРОС» блок коммутации устанавливается в нулевое положение, при этом на цифровом табло «НОМЕР КАНАЛА» высвечиваются нули. Затем устанавливается номер канала, предшествующий начальному номеру в группе измерительных тензодатчиков (номера тензодатчиков приведены на рис. 2). Установка нужного номера канала производится либо последовательными нажатиями кнопки «ПУСК» в режиме «РУЧН. УПР.», либо длительным нажатием кнопки «ПУСК» в режиме «УСКОР.». После этого снимаются показания прибора при отсутствии давления внутри экспериментальных сосудов. Для этого в режиме «РУЧН. УПР.» последовательно нажимается кнопка «ПУСК». При каждом нажатии значение номера канала увеличивается на единицу, и на цифровом табло «НОМЕР КАНАЛА» высвечивается его номер, а на табло «ДЕФОРМАЦИЯ» – абсолютная величина показания прибора. Снятые показания заносятся в табл.1. Таблица 1 Показания тензодатчиков Номер сосуда Коэффициент толстостенности β Номер датчика Вид деформации Показания прибора Под давБез давлением ления (P = 0 ) C1 9 10 εm εm εt 1,4 7 8 5 6 4 1,5 3 4 5 1,6 1 2 1 1,2 2 1,3 3 Р = С2 Изменения показаний прибора ∆C = C1 − C2 εt εm εt εm εt εm εt 13 Затем в сосудах создается заданное давление (по указанию преподавателя, не более 20 МПа). Для этого открываются вентили В1 и В2 на трубопроводах, соединяющих сосуды с насосом и баком, и производится несколько качков рукояткой насоса (для вытеснения воздуха из сосудов до появления звука выливающейся жидкости), после чего вентиль В2 закрывается. С помощью насоса во всех пяти сосудах создается требуемое давление, и при нажатой рукоятке насоса закрывается вентиль В1. Давление в сосудах контролируется по показаниям манометра. После этого снимаются показания ЦТМ-5 (аналогично описанному ранее). Снятые показания заносятся в табл.1. При окончании работы необходимо плавным открытием вентиля В2 снизить давление в сосудах до атмосферного, полностью открыть вентили В1 и В2, выключить прибор ЦТМ-5, отключить рубильник. 6. Обработка и анализ опытных данных На основании показаний прибора ЦТМ-5 (табл. 1) определяются меридиональные и кольцевые деформации и напряжения на наружной поверхности оболочек. Пересчет показаний прибора в деформации, а затем в напряжении производится по формулам, приведённым ниже. Относительные меридиональные и кольцевые деформации ∆c ⋅ 10−5. k Относительные радиальные деформации µ εr = − (ε m + εt ) . 1− µ ε m ,t = (19) (20) Напряжения на наружной поверхности оболочек: меридиональные кольцевые радиальные E µ ε + ε + ε ε + ( ) m m t r , 1 + µ 1 − 2µ (21) µ E εt + ( ε m + εt + ε r ) , 1+ µ 1 − 2µ (22) µ E ε + ( ) ε + ε + ε r m t r , 1 + µ 1 − 2µ (23) σm = σt = σr = где ∆C – изменение показаний прибора; k = 2 – коэффициент тензочувствительности; µ = 0,3 – коэффициент Пуассона; Е – модуль продольной упругости материала оболочки. 14 Расчетные значения напряжений определяются по формулам Ламе (8) – (10). Полученные данные заносятся в табл.2. Таблица 2 Опытные и расчетные значения напряжений Номер сосуда 1 2 3 4 5 Значения напряжений, МПа Опытные Расчетные Коэффициент толстостенности β σm σt σr σm σt σr 1,2 1,3 1,4 1,5 1,6 Данные, необходимые при расчетах: - внутренний диаметр сосудов – 60 мм; - наружные диаметры сосудов: - 1го – 72 мм, 2го – 78 мм, 3го – 84 мм, 4го – 90 мм, 5го – 96 мм; - материал сосудов – сталь СтЗсп5 ГОСТ 380-71; - коэффициент тензочувствительности k = 2. 7. Содержание отчета По итогам работы студенты оформляют отчёты, после чего происходит их защита. Отчет о лабораторной работе выполняют на листах формата А1 в соответствии с требованиями по оформлению и составлению текстовых документов учебных проектов и работ НГТУ. Отчет по лабораторной работе должен содержать: - титульный лист; - цель работы; - схему лабораторной установки с перечнем её составных частей и данными установки; - таблицы опытных данных; - расчёты по обработке опытных данных; - расчёты по определению напряжений в соответствии с теорией; 15 - сводную таблицу опытных и расчетных напряжений; - графики зависимости напряжений σ m , σt , σ r от коэффициента толстостенности β или от величины давления P (по указанию преподавателя). На построенные расчетные кривые наносятся точки, соответствующие значениям опытных напряжений σ m , σt и σ r ; - выводы по работе. 8. Контрольные вопросы 1. Схема лабораторной установки. 2. Методика проведения работы и обработки опытных данных. 3. Сущность тензометрического определения деформаций и напряжений. 4. Напряженное состояние толстостенной цилиндрической оболочки. 5. Определение напряжений в однослойном цилиндрическом корпусе. 6. Методы оценки несущей способности толстостенных цилиндрических корпусов. 7. Определение толщины стенки однослойного толстостенного корпуса. 8. Определение допустимого давления для однослойного толстостенного корпуса. 9. Варианты конструктивного исполнения корпусов сосудов высокого давления. 10. Материалы для изготовления сосудов высокого давления. 11. Пути повышения несущей способности толстостенных цилиндрических корпусов. 12. Особенности прочностного расчета толстостенных многослойных оболочек. 9. Список рекомендуемой литературы 1. Сосуды и трубопроводы высокого давления: справочник/Е.Р. Хисматулин, Е.М. Королев, В.И. Лифшиц и др. – М.: Машиностроение, 1990. С.18 – 39. 2. Канторович, З.Б. Основы расчета химических машин и аппаратов / З.Б. Канторович. – М.: Машгиз.1960. С.14 – 24. 3. Машиностроение: энциклопедия. Т. IV-12. Машины и аппараты химических и нефтехимических производств / М.Б. Генералов, В.П. Александров, 16 В.В. Алексеев и др.; под общ. ред. М.Б. Генералова. – М.: Машиностроение, 2004. С. 767 – 799, 813 – 821. 4. Расчет и конструирование машин и аппаратов химических производств: примеры и задачи / М.Ф. Михалев [и др.].– Л.: Машиностроение, 1984. С.123 – 131. 5. Домашнев, А.Д. Конструирование и расчёт химических аппаратов / А.Д. Домашнев. – М.: Машгиз. 1961. С.332 – 363. 6. Феодосьев, В.И. Сопротивление материалов / В.И. Феодосьев. – М.: Наука, 1986. С.332 – 345. 7. Остриков, А.Н. Расчёт и конструирование машин и аппаратов пищевых производств /А.Н. Остриков, О.В. Абрамов. – СПб.: ГИОРД, 2003. С.258 – 265. 17