Диссертация Колотов А.С - Мордовский государственный

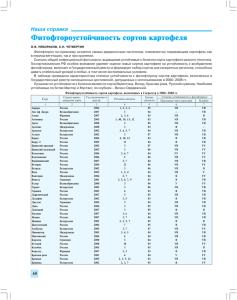

advertisement

Федеральное государственное бюджетное образовательное учреждение высшего

профессионального образования «Рязанский государственный

агротехнологический университет имени П.А.Костычева»

На правах рукописи

КОЛОТОВ АНТОН СЕРГЕЕВИЧ

ОБОСНОВАНИЕ ПАРАМЕТРОВ ПОЧВОЗАЦЕПОВ ДИСКОВ

КОМБИНИРОВАННЫХ ПОДКАПЫВАЮЩИХ ОРГАНОВ

КАРТОФЕЛЕУБОРОЧНЫХ МАШИН

Специальность:

05.20.01 - «Технологии и средства механизации

сельского хозяйства»

Диссертация

на соискание ученой степени кандидата технических наук

Научный руководитель:

кандидат технических наук Юхин И.А.

Рязань, 2015

АННОТАЦИЯ

Целью диссертационного исследования является обоснование основных

параметров почвозацепов боковых дисков с почвозацепами комбинированных

подкапывающих органов картофелеуборочных машин .

Во введении обоснована актуальность темы, сформулированы цель работы

и

ее

народнохозяйственное

значение.

Приведены

основные

положения,

выносимые на защиту.

В первой главе проведен анализ состояния вопроса и определены задачи

исследования.

Во второй главе проведен теоретический анализ условий применимости

боковых дисков с почвозацепами комбинированных подкапывающих органов

картофелеуборочных,

рациональные

путем

параметры

подкапывающих

комбинированного

органов,

теоретических

почвозацепов

предложена

подкапывающего

исследований

дисков

схема

рабочего

органа

обоснованы

комбинированных

усовершенствованного

картофелеуборочной

машины.

В третьей главе представлены программа, методика и результаты

лабораторных

исследований

эффективности работы

усовершенствованного

подкапывающего органа картофелеуборочной машины.

В четвертой главе представлены программа, методика и результаты

полевых

испытаний

эффективности

работы

усовершенствованного

подкапывающего органа картофелеуборочной машины.

В пятой главе дана технико-экономическая оценка предложенных решений.

Сформулированы общие выводы.

Приведен библиографический список.

В приложениях представлены копии патента, акта внедрения и документ об

апробации результатов работы.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ……………………………………………………………………………..6

1

СОВРЕМЕННОЕ

СОСТОЯНИЕ

И

ТЕНДЕНЦИИ

РАЗВИТИЯ

КАРТОФЕЛЕУБОРОЧНОЙ ТЕХНИКИ………………….…………..….11

1.1.

Общее состояние вопроса………………………………………..……….....11

1.2.

Особенности современных картофелеуборочных машин……………..….19

1.3.

Анализ состояния современных подкапывающих органов машин для

уборки картофеля……………………………………………………………34

1.4.

Обзор дисковых элементов комбинированных подкапывающих рабочих

органов………………………………… ……………………………………38

1.5.

Анализ конструкций, принципа работы и теоретических исследований

подкапывающих органов….………………………………………………...39

1.6.

Выводы……………………………………………………………….…..…..55

2 ТЕОРЕТИЧЕСКИЕ ИССЛЕДОВАНИЯ ПОДКАПЫВАЮЩИХ РАБОЧИХ

ОРГАНОВ КАРТОФЕЛЕУБОРОЧНЫХ МАШИН……….....................…56

2.1.

Исследование параметров зубчатого диска с почвозацепами…………..56

2.2.

Определение массы диска с почвозацепами……………...……………....56

2.3.

Исследование тягового сопротивления диска с почвозацепами………..59

2.4.

Обоснование взаимного расположения рабочих органов приемной части

картофелеуборочной машины…………………….……………….……....64

2.5.

Исследование параметров работы пассивных дисковых элементов

подкапывающего

органа

при

взаимодействии

с

растительными

остатками…………………………………………………………………...67

2.6.

Обоснование параметров работы дисковых элементов подкапывающего

органа………………………………………………………………………..69

2.7.

Исследование силового взаимодействия почвозацепа с клубненосным

пластом…..………………………………………………………………….76

2.8.

Выбор рациональных параметров почвозацепов диска…………………80

Устройство

2.9.

и

технологический

процесс

усовершенствованного

подкапывающего рабочего органа………………………………………..81

2.10. Выводы………………………………………………………..…………….83

3

ЛАБОРАТОРНЫЕ

ИССЛЕДОВАНИЯ

ПОДКАПЫВАЮЩЕГО

ОРГАНА

УСОВЕРШЕНСТВОВАННОГО

КАРТОФЕЛЕУБОРОЧНОЙ

МАШИНЫ…………………………………………………..……….………84

Программа исследований экспериментального диска, оснащенного

3.1.

почвозацепами………….…………………………………..……………....84

3.2.

Оборудование, применяемое для опытов……………………...………...84

3.3.

Методика проведения испытаний…………………………...……..……..86

3.4.

Выводы…………………………………………………………………..….93

4 ЭКСПЕРИМЕНТАЛЬНЫЕ ПОЛЕВЫЕ ИССЛЕДОВАНИЯ………...……….94

4.1.

Характеристика условий испытаний……………………..………….......94

4.2.

Агротехническая

оценка

работы

экспериментальной

картофелеуборочной машины…………………………………..…….…96

4.3.

Энергетическая оценка работы дисковых элементов………….…….....98

4.4.

Методика и аппаратура полевых исследований экспериментального

картофелекопателя………….………………………………………….....99

4.5.

Используемые приборы и аппаратура……………………………….…101

4.6.

Результаты исследований экспериментального картофелеуборочного

копателя………………………………………………………………......101

4.7.

Определение размерно-массового состава почвы…………...………..104

4.8.

Выводы…………………………………………………………………...109

5.

ТЕХНИКО-ЭКОНОМИЧЕСКАЯ

ЭФФЕКТИВНОСТЬ

ВНЕДРЕНИЯ

УСОВЕРШЕНСТВОВАННЫХ ДИСКОВ С ПОЧВОЗАЦЕПАМИ…...110

5.1.

Расчет технико-экономических показателей……………………………110

5.2.

Экономический эффект от снижения затрат на эксплуатацию……….110

5.3.

Эксплуатационные затраты…………..…………………………………..110

5.4.

Экономический эффект от снижения потерь и повреждений урожая

картофеля…………………………………….……………………………114

5.5.

Суммарный экономический эффект………….………….………………115

5.6.

Выводы…………………………………………………………………….115

ЗАКЛЮЧЕНИЕ (ОБЩИЕ ВЫВОДЫ)………………...….…………..…116

БИБЛИОГРАФИЧЕСКИЙ СПИСОК…………………………………....117

ПРИЛОЖЕНИЯ………………………………………………………...…133

6

ВВЕДЕНИЕ

Актуальность темы.

«Государственная программа развития сельского

хозяйства и регулирования рынков сельскохозяйственной продукции, сырья и

продовольствия на 2013 – 2020 годы» РФ направлена на увеличение количества и

качества производимой в стране продукции. Одними из наиболее важных

направлений

развития

регламентированного

является

качества,

а

увеличение

так

же

урожайности

снижение

картофеля

себестоимости

его

производства [47].

В наши дни картофель производят более чем в 130 странах. Каждый год на

нашей планете собирают порядка 300 млн. т урожая картофеля, с общей площади

около 18 млн. га. Далеко не последнее место в списке производителей клубней

картофеля занимает Россия. В нашей стране собирают около 10% всего мирового

урожая данной культуры. В 2013 году валовый сбор урожая в РФ составил 30,2

млн.т., что составляет 102,3% по отношению к 2012 году. План по сбору урожая

картофеля в 2013 году был выполнен на 97% [47, 48].

Производство картофеля в целом очень сложная задача. Самым трудоемким

и энергоемким процессом, на который уходит до 70% трудозатрат и 40 – 60%

энергозатрат, является уборка урожая [101]. Проблема заключается в том, что для

проведения данной операции необходимо перерабатывать большое количество

почвы и с минимальными потерями и повреждениям выделять из нее клубни

картофеля. Доля самого картофеля в при этом ничтожно мала и составляет около

2% массы всего пласта, подкапываемого картофелеуборочной машиной [24, 106].

По данным Министерства сельского хозяйства России, наибольшее

количество картофеля в нашей стране (89 %) производится в крестьянскофермерских хозяйствах и в личных хозяйствах граждан, посевные площади под

возделывание которых составляют около 2,7 млн. га [47]. В таких хозяйствах для

уборки урожая используют преимущественно картофелекопатели с последующим

подбором урожая с поля вручную. Применение копателей на небольших

территориях посадки экономически более эффективно по отношению к сбору

урожая комбайном [74]. Помимо этого параметры, предъявляемые АТТ к

7

повреждаемости картофеля при уборке копателем (3%) выше, чем при уборке

комбайном (5%) [12, 29, 31, 33, 75, 101].

Исходя из вышеизложенного, можно сделать вывод о том, что стоит

уделить значительное внимание качеству работы подкапывающих рабочих

органов, ведь от этого зависит продуктивность функционирования всей машины.

В

настоящее

время

широкое

распространение

получили

картофелеуборочные агрегаты с приемной частью, оснащенной боковыми

дисками, расположенными по краям от лемехов. Диски отрезают поднимаемый

пласт почвы от междурядий. Это влечет за собой улучшение показателей работы

картофелеуборочной машины, таких как: снижение тягового сопротивления,

уменьшение эксплуатационных затрат, снижение повреждаемости клубней

картофеля и уменьшение количества крупных почвенных комков в ворохе,

поступающем на сепарирущие рабочие органы. Наиболее эффективным и

экономичным с точки зрения энергозатрат, является работа пассивных дисков с

почвозацепами [101].

Исходя из этого, можно

параметров

дисковых

утверждать, что разработка и обоснование

элементов

подкапывающих

рабочих

органов

картофелеуборочных машин, является актуальной научно-технической задачей

для нашей страны.

Степень разработанности темы

Систематизация и анализ материалов по тематике исследования проведены

на основании работ известных ученых. Этим вопросом занимались в разное

время: Н.В. Бышов, С.Н. Борычев, Н.И. Верещагин, В.П. Горячкин, И.Н.

Кирюшин, Н.Н. Колчин, М.Ю. Костенко, О.Н. Кухарев, Н.П. Ларюшин, Н.Н.

Лутхов, Н.М Марченко, М.Е. Мацепуро, И.В. Никулин, В.М. Переведенцев, Г.Д.

Петров, А.Г. Пономарев, К.А. Пшеченков, К.И. Родин, А.А. Симдянкин, А.А.

Сорокин, М.Б. Угланов,

И.А. Успенский, М.Н. Чаткин и др. Они внесли

значительный вклад в развитие картофелеуборочной техники в целом и конкретно

в совершенствование их подкапывающих рабочих органов, но существующие

конструкции и схемы подкапывающих рабочих органов далеко не исчерпали

8

возможности повышения эффективности работы картофелеуборочных агрегатов.

В частности не достаточно изученными остаются особенности процесса

подкапывания пласта картофеля.

Наша работа выполнена по плану НИОКР ФГБОУ ВПО РГАТУ на

2010...2015гг. по теме №7 «Совершенствование технологий, разработка и

повышение

надежности

технических

средств

возделывания,

уборки,

транспортировки и хранения сельскохозяйственных культур в условиях ЦФО РФ»

(№ гос. регистрации 01201174432) в рамках раздела 7.2. «Совершенствование

технологий, разработка и повышение надежности технических средств уборки,

транспортирования и хранения картофеля в условиях сельскохозяйственных

предприятий Рязанской области» и согласуется с распоряжением Председателя

Правительства

РФ

Д.А.

Медведева

№1233-р

«Инновационное

развитие

производства картофеля и топинамбура на 2012-2015 годы».

Цель исследований – обоснование основных параметров почвозацепов

боковых дисков комбинированных подкапывающих органов картофелеуборочных

машин.

Объект исследований – комбинированные подкапывающие рабочие

органы картофелеуборочных машин.

Предмет исследований –

основные параметры почвозацепов дисков

комбинированных подкапывающих органов картофелеуборочных машин.

Научную новизну работы составляют:

- теоретическое обоснование основных параметров почвозацепов боковых

дисков комбинированных подкапывающих органов картофелеуборочных машин;

- теоретические зависимости крутящего момента и тягового сопротивления

бокового диска от параметров почвозацепов;

Практическую значимость работы составляют:

-

оригинальная

конструкция

подкапывающего

рабочего

органа

картофелеуборочной машины (патент РФ на полезную модель № 134375),

оснащенного

почвозацепами

в

форме

равносторонних

расположенных поочередно по обе стороны плоскости диска;

треугольников,

9

- полученные высокие значения агротехнических и технико-экономических

показателей

работы

картофелеуборочной

машины,

оснащенной

усовершенствованными комбинированными подкапывающими органами.

Положения, выносимые на защиту:

- теоретическое обоснование формы и основных параметров почвозацепов

дисков комбинированных подкапывающих органов;

- результаты полевых исследований работы картофелеуборочных машин,

оснащенных

усовершенствованными

комбинированными

подкапывающими

органами с технико-экономической оценкой их применения.

Достоверность

результатов

исследований.

Для

осуществления

лабораторных и полевых исследований использовались современные приборы и

установки.

Полученные

результаты

работы

подтверждаются

высокой

сходимостью результатов теоретических и экспериментальных исследований

(расхождение не более 5%) и положительными результатами хозяйственных

испытаний.

Реализация результатов исследований. Картофелеуборочная машина,

оснащенная

усовершенствованными

комбинированными

подкапывающими

органами с почвозацепами в форме равносторонних треугольников успешно

прошла полевые испытания в 2012…2014 гг. на полях ООО «Агроимпэкс»

Московской области Луховицкого района д. Носово-1 на общей площади более 84

га.

Вклад автора в решение проблемы состоит в обобщении проведенных

ранее

теоретических

и

экспериментальных

результатов

исследований

и

выполненных им лично и в соавторстве. Автор участвовал в постановке задач

аналитических и экспериментальных исследований, проведении теоретических

исследований, экспериментов и хозяйственной проверке работы машины,

обработке их результатов, написании статей и формировании общих выводов по

результатам работы.

Апробация работы. Основные положения и результаты исследований

доложены и обсуждены на научно-практических конференциях Рязанского ГАТУ

10

(2011 – 2014 гг.). Результаты работы были представлены в салонах изобретений и

инновационных технологий «Архимед – 2014, - 15». Разработка «Выкапывающий

рабочий орган картофелеуборочного комбайна» награждена серебряной медалью

салона «Архимед – 2014».

Публикации. По теме диссертационной работы получен 1 патент РФ на

полезную модель, опубликовано 4 статьи в журналах, включенных в «Перечень

Российских рецензируемых научных журналов, в которых должны быть

опубликованы основные научные результаты диссертаций на соискание ученых

степеней доктора и кандидата наук» ВАК РФ. Общий объем публикаций составил

1,56 п.л., из них лично соискателю принадлежит 0,63 п.л.

Структура и объем работы. Диссертация состоит из введения, пяти глав,

общих выводов, списка литературы из 109 наименований, в том числе 1 на

иностранном языке и приложений. Работа изложена на 132 страницах основного

текста, содержит 10 таблиц и 45 рисунков.

11

1 СОВРЕМЕННОЕ СОСТОЯНИЕ И ТЕНДЕНЦИИ РАЗВИТИЯ

КАРТОФЕЛЕУБОРОЧНОЙ ТЕХНИКИ

1.1.

Общее состояние вопроса

Показатели производства картофелеводства в нашей стране остаются

довольно существенными (табл. 1.1).

Таблица 1.1 - Показатели производства картофеля за 2011 – 2013 годы [47]

Годы:

2011

2012

2013

32,7

29,5

30,2

13

13,1

10,9

Личные хозяйства граждан

79,6

78,9

82,3

КФХ

7,4

8

6,8

Урожайность, ц/га

148

134

145

Посевные площади, тыс. га

3117

3070

2969

С/х организации

361

348

299

Личные хозяйства граждан

2411

2404

2367

КФХ

345

318

303

Показатель

Валовый сбор урожая, млн.т

С/х организации

В том числе в %:

В том числе, тыс. га:

Исходя из таблицы 1.1. Можно сделать выводы по динамике производства

картофеля за 2011 – 2013 годы (рис.1.1, 1.2, 1.3).

Из вышеизложенного материала видно, что показатели производства

картофеля меняются приблизительно в одних и тех же пределах. Такие площади

посадки и количество собранного урожая подтверждают популярность культуры в

нашей стране [68].

Распределение посевных площадей величины валового сбора урожая

говорит о том, что большая часть картофеля в России производится в

крестьянско-фермерских и личных хозяйствах граждан (рис. 1.4, 1.5). Это говорит

12

о том, что стране нужны более простые и дешевые машины, которые смогут

обеспечить простой и эффективный со всех точек зрения сбор урожая картофеля

на небольших площадях [13, 34, 36, 84, 94].

Производство картофеля имеет значительную трудоемкость по сравнению с

другими сельскохозяйственными культурами. В частности это связано с тем, что с

1 га приходится подкапывать, транспортировать и сепарировать до 1000 тонн

клубненосного

вороха.

В

связи

с

этим

существует

необходимость

Валовый сбор урожая, млн.т

совершенствования средств механизации для уборки картофеля [69, 105].

40

2011 г.

30

2012 г.

20

10

0

2013 г.

2012 г.

2011 г.

2013 г.

Урожайность, ц/га

Рисунок 1.1 - Валовый сбор урожая картофеля 2011 – 2013 годы

150

2011 г.

2012 г.

100

50

0

2013 г.

2013 г.

2012 г.

2011 г.

Рисунок 1.2 - Динамика урожайности за период 2011 – 2013 годы

Посевная площадь, тыс. га

13

3500

3000

2011 г.

2500

2012 г.

2000

2013 г.

1500

2013 г.

1000

2012 г.

500

2011 г.

0

Рисунок 1.3 - Динамика количества посевных площадей используемых под

производство картофеля на период 2011 – 2013 годы

Одним из наиболее трудоемких и важных процессов при уборке картофеля,

является подкапывание пласта. Качество работы подкапывающих рабочих

органов определяет качество работы остальных механизмов копателей и

комбайнов. Исходя из выше изложенного, можно полагать, что работа над

совершенствованием подкапывающих органов остается важной и перспективной

задачей для нашей страны [35].

Совершенствование

подкапывающих

органов,

должно

идти

путем

определения рациональных параметров элементов их конструкций, поиска новых

технических

решений,

обеспечивающих

снижение общих энергозатрат и

трудозатрат на подкапывание пласта.

«Поэтому создание и совершенствование подкапывающих рабочих органов

с обоснованием их параметров, таких как: скорость движения агрегата, глубина

хода

подкапывающей

эксплуатационные

части,

имеющей

характеристики,

народнохозяйственной задачей» [101].

улучшенные

является

энергетические

весьма

и

актуальной

14

Распределение урожая 2013 г.

С/х предприятия

11%

КФХ

7%

Личные хозяйства

82%

Рисунок 1.4 - Распределение урожая 2013 года между РФ разного типа, в

процентном соотношении

Распределение посевных площадей 2013 г.

КФХ

10%

С/х предприятия

10%

Личные хозяйства

80%

Рисунок 1.5 - Распределение посевных площадей, используемых для

производства картофеля в РФ между предприятиями разного типа, в процентном

соотношении

15

Прежде

чем

перейти

непосредственно

к

рабочим

органам

картофелеуборочных машин, необходимо рассмотреть технологии возделывания

картофеля, применяемые в настоящее время.

В данный момент в нашей стране и за ее пределами, в основном

используются 4 технологии возделывания картофеля [9, 69].

Голландская

технология

возделывания

картофеля

(рис.1.6.а,

1.6.б)

применяется на средних и тяжелых суглинистых почвах. Особенностью

технологии является то, что весной проводится сплошное фрезерование на

глубину

12…14

см,

для

этого

используются

вертикально-фрезерные

культиваторы. После этого сажают корнеклубнеплоды картофелесажалками, а

через

12…15

дней

формируют

высокообъемные

гряды

горизонтально-

фрезерными культиваторами. Большой объем почвы в гребнях дает возможность

продолжительное время сохранять оптимальный запас влаги в засушливый

период,

а

высота

и

форма

гребня

способствуют

сбросу

влаги

при

переувлажнении. За счет применения до всходов или по всходам гербицидов

«Зенкор» уничтожаются сорняки и в дальнейшем не проводится механическая

обработка. Сокращение до минимума количества междурядных обработок

снижает опасность повреждения корневой системы картофельного растения,

уменьшает вероятность переноса вирусной инфекции рабочими органами

механических орудий. В результате такого подхода создается рыхлая структура

почвы и оптимальные условия для роста картофеля[5, 6, 9, 80].

Гриммовская технология возделывания картофеля (рис. 1.6.в) применяется

на тяжелых почвах засоренных камнями. Особенностью технологии является то,

что весной перед посадкой картофеля специальной машиной (камнеудалителем)

прочные почвенные камки и камни сепарируются и укладываются в заранее

подготовленные борозды (рис. 1.6.в) После этого высаживают и убирают

картофель двухрядными машинами. Один из вариантов гриммовской технологии

возделывания картофеля предусматривает сбор камней и прочных почвенных

комков в бункер камнеудалителя и вывоз их за пределы поля. Перевозка многих

тонн камней и прочных почвенных комков при использовании гриммовской

16

технологии выращивания картофеля очень недешевое дело, повышающее

стоимость произведенного урожая. Перемещение совместно с камнями части

верхнего слоя плодоносной почвы может в будущем негативно отразиться на

жизненном цикле тех культур, которые дальше будут возделываться на данных

полях [9].

Картофель выращивается по грядо–ленточной технологии производства

(рис. 1.6.г) часто в засушливых (Астраханская область, Краснодарский и

Ставропольский край и др.) и переувлажненных (Амурская и Сахалинская

область, Хабаровский край и др.) районах РФ. Достоинством данного

возделывания картофеля является то, что масса объемной гряды в засуху набирает

влагу, а при ливнях способствует сбросу воды в борозды. Также эти посадки не

уплотняются движителями трактора при междурядных операциях. Но при сборе

урожая клубнеплодов увеличивается нагрузка на органы сепарации комбайнов,

копателей–погрузчиков

картофельного

или

вороха,

копателей

что

из-за

несомненно

значительного

уменьшает

поступления

производительность

уборочных агрегатов [9].

Возделывание

картофеля

по

заворовской

технологии

(рис.

1.6.д)

используется повсеместно на различных типах почв. Для этой технологии

особенностью является предварительная нарезка гребней (осенью или весной) с

целью

создания необходимой

структуры

по

плотности,

для

получения

удовлетворительных условий развития картофеля и перспективы возможной

уборки комбайнами или копателями–погрузчиками. Но в этой технологии есть

уплотнение междурядий колесами сельскохозяйственных машин, что ухудшает

развитие клубней и заметно затрудняет уборку комбайнами [9].

В настоящее время в мировой практике наиболее распространена

«голландская»

технология

возделывания

картофеля,

имеющая

ширину

междурядий 75 см. Однако в России наряду с ней широко используется и

«заворовская» технология, она имеет ширину междурядий 70 см [79].

Так как возделывание картофеля довольно трудоемкий и энергоемкий

процесс,

а

наибольшая

часть

затрат

приходится

на

уборку

урожая,

17

сельхозпроизводителям приходится внимательно выбирать технологию уборки [3,

9, 12, 20, 34, 36, 67].

Применение разнообразных схем операций уборки и машин определяется

следующими параметрами осуществления работ: влажность и тип почвы;

необходимым

урожаем

картофеля

семенной); климатическими и

(продовольственный,

фуражный

или

природными условиями; размерами полей;

урожайностью культуры; трудовыми ресурсами в хозяйстве, наличием хранилищ

и свободных средств транспорта в период уборки. Финансовые возможности

сельхозпроизводителей, в приобретении соответствующей уборочной техники

играют не последнюю роль [9, 36].

Уборка картофеля может проходить в разных условиях: на легких, средних,

тяжелых и особо тяжелых почвах. Условия уборки характеризуются величиной

урожая, влажностью почвы, размерами остатков ботвы и сорняков, присутствием

камней, размерами, рельефом и конфигурацией полей [9, 33, 37, 57, 60, 83].

Современные технологии механизированной уборки картофеля, широко

используемые отечественными и зарубежными производителями, бывают двух

видов: поточный и раздельный [9, 20, 28, 29, 67, 76, 77, 78, 109]. В поточной

уборке операции следуют без остановки во времени, а при раздельной - есть

разрыв между разными процессами.

При уборке поточным способом используют и такой машинный набор:

- машины (2-3 на одном поле) для сбора картофеля с погрузкой в

транспортные агрегаты;

- автосамосвалы и тракторные прицепы для перемещения картофеля к месту

сортировки;

-

пункт

сортировки

с

контейнерами

для

сбора

и

дальнейшей

транспортировки картофеля после сортирования;

- погрузочные средства для перемещения контейнеров в автомобили.

Такой набор технических средств поточной уборки уменьшает затраты

труда в 3,5 раза если сравнивать с уборкой простейшими машинами [9].

75 см

75 см

а)

35 см

35 см

30 см

6 см

15 см

17

140 см

140 см

140 см

в)

б)

14…16 см

20 см

9 см

18

30 см

140 см

г)

70 см

д)

а) «голландская технология» с мелкой посадкой; б) «голландская» технология с сформированными объемными грядками;

в) «гриммовская» технология; г) грядо–ленточная технология; д) «заворовская» технология

Рисунок 1.6 - Современные технологии возделывания картофеля [9]

19

Предуборочное удаление ботвы картофеля может быть проведено при

необходимости.

Для

этой

операции

применяют

косилки

КИР-1,5В,

ботводробители цепные. Благодаря этому мероприятию интенсифицируется

процесс созревания клубней и опробкования их покровных тканей,

устраняются

заражение

клубней

фитофторой,

забивание

органов

и

облегчается функционирование устройств для ботвоудаления машин для

уборки картофеля. Это способствует ее подсыханию при значительной

влажности почвы [9].

Предварительное скашивание ботвы не предусматривается при уборке

раздельным способом. Так как в данном случае значительное количество

примесей растительности поступает в валок. Их разделение с клубнями

возможно лишь при непомерном увеличении энергетических и трудовых

затрат.

При уборке картофеля потери должны быть не более 3 %, клубней с

повреждениями 10 %. Клубеносный пласт необходимо подкапывать на

глубину залегания нижней картофелены плюс 0,01 м по всей ширине гнезда.

Разброс ширины валка не должен превышать 0,9 м при раздельном способе.

Органы картофелеуборочных комбайнов должны быть отрегулированы

так, чтобы в таре чистота вороха была в пределах 80%.

На полях, намеченных к комбайновой уборке, высота среза ботвы устанавливается 18-20 см, на полях, планируемых к уборке картофелекопателями, - 8-10 см. На посевах продовольственного картофеля ботва

скашивается за 2-5 дней до уборки, на семеноводческих посевах - за 10-12

дней.

1.2.

Особенности современных картофелеуборочных машин

Начало работ по созданию техники для уборки картофеля уходит в

далекие годы. На испытаниях, проведенных Департаментом Земледелия в

1911 – 1912 гг. в тогдашней Харьковской губернии и на Прибалтийской

машиноиспытательной станции, было представлено 14 различных моделей

20

конных копателей, Они включали 8 моделей однорядных копателей

швыряльного типа (4 машины – из Германии и 2 - из США, по одной – из

Англии и России), 4 модели элеваторного типа (все – из США) и по одной

модели из США - лемешного типа и из Франции – с колеблющейся скобой с

прутками. Работа машин оценивалась при урожайности картофеля около 15

т/га по сравнению с ручной уборкой.

Копатели швыряльного типа имели различную, подчас сложную,

конструкцию привода ротора и его лопастей. Перед ним располагались два

колеса с упряжкой. Некоторые копатели имели боковой экран для

ограничения полосы разброса клубней. Для их работы требовались

две

лошади. У элеваторных копателей прутковый элеватор располагался за

лемехом. Упряжка состояла из четырех лошадей. Привод рабочих органов

всех моделей копателей осуществлялся от их колес со шпорами.

Испытания не выявили явных преимуществ какой – либо модели

копателя. Их рекомендовалось использовать при дефиците рабочего

персонала и в экстремальных условиях [28].

В начале 30-х годов прошлого века в стране было выпущено более 20

тыс. швырялок. Однако, они не нашли широкого применения из-за

необходимости использования сильных лошадей для работы с ними, а также

из-за отсутствия особых преимуществ в использовании этих машин на

уборке картофеля по сравнению с применением конных плугов [41].

В последующие годы отдельные модели элеваторных копателей,

например

машина

«Чемпион»,

выпускались

в

России

на

заводе

«Рязсельмаш», но это не дало достаточно ощутимых результатов. Поэтому в

число работ Межведомственной комиссии по всесоюзным испытаниям

сельскохозяйственных

машин

были

включены

испытания

картофелеуборочных машин. В них должны быть оценены серийные машины

данного назначения, изготавливаемые на отечественных заводах, отдельные

их образцы, созданные по предложениям изобретателей, а также имеющиеся

в то время в стране образцы зарубежных машин [1, 10].

21

Испытания машин проводились в период с 1 по 30 октября 1933 г. в

совхозе «Россошное»

Центральной черноземной зоны России. Основной

сорт картофеля – Вольтман, урожайность до 8,6 т/га, междурядья 60 +/- 5 см.

Тип

почвы – деградированный чернозем,

её влажность находилась в

пределах 11,8 – 23 %. Размеры гребней картофельного поля : высота 12 – 16

см, ширина внизу 45 – 60 см, вверху 20 – 45 см. Глубина залегания клубней 8

– 15 см, ширина их гнезда 22 – 30 см.

Количество сорняков 0,8 т/га.

Машины, кроме копателя Штолль, работали с колесным трактором СТЗ

15/30.

Перечень машин, участвовавших в испытаниях,

их основные

параметры и рабочие органы представлены в табл.1.2. Машины марок

Штолль, «Чемпион» и ВИСХОМ были изготовлены на заводе «Рязсельмаш».

Как видно из табл.1.2 большинство образцов за исключением машин Джон

Дир, Н -2 и ВИСХОМ – 2 – 3

(рис.1.7. и 1.8.) подкапывали гребень с

клубнями, частично отделяли клубни от

почвы, в том числе с помощью

рыхлителей разных типов, и укладывали их на поле лентой или в разброс. На

некоторых машинах были установлены различные устройства для отделения

клубней от ботвы. Колеса машин металлические, с широким ободом.

Рисунок 1.7 - Картофелеуборочная машина Н – 2

Некоторые машины подавали убранный картофель в тару или

в

транспорт. На машине Джон Дир был установлен сбоку металлический

22

бункер с открывающимся вручную дном, а на машине Н – 2 использовались

корзины.

Испытания были разделены на два этапа. На первом этапе

выполнялась общая оценка их конструкциии, определялись показатели

качества работы. Качество работы машин характеризовалось потерями

клубней, степенью сепарации почвы и отделения клубней от ботвы и

уровнем их повреждений. По результатам испытаний первого этапа наиболее

работоспособными оказались машины, представленные в табл. 1.3.

Для

многих машин мощность трактора СТЗ 15/30 была недостаточна, и их работа

на его 1 – й передаче оказалась низко эффективной. В ряде опытов

использовались два трактора.

Проводилась также отдельная сравнительная оценка эффективности

отдельных рабочих органов испытываемых машин. Из разных типов лемехов

машин были отмечены плоские лемеха машины ВИСХОМ – 3, в меньшей

степени подверженные забиванию.

Отмечалось, что от результатов работы первого элеватора зависит

успешная работа остальных рабочих органов уборочных машин. При этом

установка второго элеватора дает положительные результаты по сепарации

почвы и по отделению клубней от ботвы.

Применение на машине ВИСХОМ - 3 вилочных рыхлящих органов

над элеваторами повышало их сепарирующую способность и степень

отделения

клубней

от

ботвы.

Из

ботвоудалителей

разных

типов

предпочтение было отдано планчатому элеватору.

На втором этапе испытаний машины оценивались по снижению затрат

труда при хозяйственной работе по сравнению с уборкой картофеля сохой.

Наиболее выгодной была признана машина ВИСХОМ – 3. Применение этой

машины позволяло снизить затраты труда на 4 – 8 чел. дней/га.

Рекомендовалось уменьшить массу машины с тем, чтобы трактор СТЗ –

15/30 мог работать с ней на второй передаче.[1]

23

Таблица 1.2. Основные технические данные и особенности конструкций испытываемых картофелеуборочных машин [1]

Рядн.

шт.

Основные

рабочие органы

Масса,

кг

Габариты,

ДхШхВ,м

Штолль

1

297

5,7х1,7х0,9

Чемпион I

Чемпион II

Подборщик

прицепной

Джон Дир

1

1

1

Лемех,, швыряльное колесо с

планет. механизмом, конная

Лемех, элеватор, прицепной

подборщик

407

676

676

Мак Кормик 1

1

Мак Кормик 2

Баженов

Карпухин

2

2

2

Лапшин

2

2

Соболев

Н–2

ВИСХОМ – 2

ВИСХОМ - 3

1

1

2

2

Платформа для двух рабочих,

элеватор

Лемех., элеватор, цепной

ботвоудалитель, бункер

Лемех, элеватор, съемный

рыхлитель над элеватором

однорядной машины

Лемеха, элеватор, рыхлители

Лемеха, элеватор, барабанный

рыхлитель над ним

Лемеха и швыряльные колеса

Два плужных корпуса,

швыряльное колесо, элеватор

Два лемеха, два вертикальных.

ротора над ними, элеватор

Два прутковых элеватора с

роторными рыхлителями,

планчатый ботвоудалитель,

выгрузной транспортер

Плоские лемеха, два прутковых

элеватора с вильчатыми

рыхлителями,

планчатый ботвоудалитель,

выгрузной транспортер

Д, м

-

Параметры элеватора

Ш, м Скор.,,м/с Наклон

-

Привод

Выход

клубней

3,4х1,0х0,9

3,3х1,6х2,1

3,4х2,1х1,6

2,5

0,57

1,52

23º

2,8

0,75

1,14

24º

От ход.

колес

ВОМ

От ход.

колес.

Разброс

638

4,8х1,5х1,8

1,93

0,60

1,5

20º

ВОМ

В бункер

536

4,5х1,0х1,1

1,75

0,56

1,5

-

От ход.

колес

Разброс

1273

728

867

4,3х1,9х2,4

4,1х1,3х1,3

4,3х1,2х1,8

1,75

2,06

2,17

0.60

0,86

1,00

1,5

1,24

1,68

24º

19º 30´

-

750

750

5,0х1,6х1,7

4,5х1,7х1.1

1,74

0,80

1,2

-

750

4,3х2,0х2,6

2,8

0,54

2,0

-

На

элеватор

подборщика

В одну

полосу

ВОМ

В

корзины

2047

5,2х2,0х2,6

2,35

1989

5,2х2,0х2,6

1,09

1,3

25º

В повозку

23

Марка машины,

изобретатель

24

Таблица 1.3.Качественные показатели работы машин

Марка

машины,

изобретатель

Потери клубней

при подкопе, %

Степень

сепарации

почвы,

%

Штолль

ВИСХОМ- 3

Н-2

Карпухин

29,4

4,6

16,5

7,9

93,0

90,2

86,2

Степень

отделения

клубней

от ботвы,

%

79,8

86,0

96,4

76,8

Повреждения

клубней, %

Другими

Лемехом

рабочими

органами

1,61

3,01

3,06

3,11

3,21

Не учтены

4,21

В 1936 – 37 гг. на заводе «Рязсельмаш» выпускалась 2-хрядная

тракторная элеваторная картофелеуборочная машина М – 2, а с 1938 г. более совершенная машина ТЭК – 2. Однако, экономия в затратах труда при

подборе клубней после элеваторных копателей по сравнению с подбором

после копачей была не высока. При этом имели место большие потери от

засыпки клубней [28, 41].

Рисунок 1.8 - Картофелеуборочная машина ВИСХОМ – 3

В эти годы уже имелись опытные образцы комбайнов. Они выдавали на

песчаных почвах убранный в корзины чистый картофель, но на тяжелых

почвах – со значительными примесями.

25

Картофелеуборочные комбайны послевоенных лет

Работы

по

созданию

картофелеуборочных

комбайнов

были

продолжены в послевоенные годы. Были созданы двухрядные прицепные

картофелеуборочные комбайны КОК – 2 и ККР – 2. Они имели одноярусную

прямоточную

поверхностью

технологическую

из

прутковых

схему

с

развитой

элеваторов

с

сепарирующей

пневматическими

комкоразрушающими баллонами, сепарирующих горок, ботвоудалителей и

выдавали убранные клубни в тару. В пятидесятые годы прошлого века было

выпущено около 4,5 тыс. комбайнов КОК – 2 и более 32 тыс. комбайнов ККР

– 2 (рис. 1.9.).

Хозяйственная

эксплуатация

этих

комбайнов

выявила

низкие

показатели качества их работы и практическое отсутствие достаточного

экономического эффекта. При этом большая доля затрат труда уходила на

погрузочно - разгрузочные работы, выполняемые вручную.

Значительный вклад в развитие комбайнов внесли специалисты

бывшей ГДР. Они за сравнительно короткий период разработали прицепные

комбайны Е372, Е675, Е670, Е665 и др., которые поставлялись в нашу страну.

Опыт создания и эксплуатации картофелеуборочных комбайнов,

включая широкие испытания в наших

условиях многих их зарубежных

моделей, показал, что задача полного отделения примесей и не кондиции от

товарных клубней в широком диапазоне условий выращивания картофеля

может

быть реализована путем переноса части вторичной сепарации

примесей с комбайна на стационар [28, 67].

На основе данной концепции в

60 -

х и в последующих годах

прошлого века в нашей стране были разработаны двухрядные прицепные

комбайны бункерного типа с прямоточной двухъярусной схемой КГП – 2 и К

– 3. Испытания показали, что основные показатели качества работы этих

комбайнов в 3 – 5 раз выше по сравнению с показателями комбайна ККР -2.

На их основе позже был создан и серийно производился в модификациях

26

комбайн ККУ – 2А «Дружба» (рис. 1.10.). По своим показателям он в свое

время находился на уровне лучших зарубежных образцов [28].

Таблица 1.4. Показатели картофелеуборочных комбайнов выпуска

разных периодов

Марки комбайнов; периоды, гг.

Основные

показатели

ККУ – 2А;

1970 - 1980

Вместимость бункера, т

Производительность, га/ч

0,7

AVR 220BK Variant,

Spirit 8200;

2006 - 2009

5,5 – 8,0

0,29 – 0,34

0,35 – 0,9

Чистота клубней, %

72,4 – 81,7

88,4 – 97,2

Повреждения

клубней, %

5,0 – 12,0

1,2 – 5,6

Коэффициент

готовности

0,62 – 0,83

0,98 – 1,0

В странах бывшего СССР

Наряду с комбайнами производятся

картофелекопатели, которые могут работать в разных условиях.

Рисунок 1.9- Комбайн картофелеуборочный ККР – 2

27

Рисунок 1.10 - Комбайн картофелеуборочный ККУ – 2 «Дружба»

В

условиях небольших площадей могут найти применение

картофелекопатели КТН-1, КТН-2В, ВК-35, а для работы на всех видах

почв – картофелекопатели КСТ-1,4 (Рис. 1.11., 1.12.)

Рисунок 1.11 - Картофелекопатель КТН – 2В

28

Рисунок 1.12 - Картофелекопатель КСТ – 1,4

Особенности современных комбайнов

Сопоставление показателей прицепных

бункерного типа выпуска разных

двухрядных комбайнов

периодов, полученных в работе на

тяжелых суглинках, характеризует значительное их развитие с улучшением

качества работы. В настоящее время производятся картофелеуборочные

комбайны разных технологических схем и типов. Ряд из них представлен в

таблице 1.4 [49, 50, 51, 52, 70].

Современные комбайны, используемые в европейских странах, как

правило, выпускаются в модификациях[109]. Увеличилась доля моделей

прицепных комбайнов, выполненных по поворотной П – образной

технологической схеме (рис. 1.13.) В данной

схеме в большей степени

реализуются возможности технологического процесса вторичной сепарации

за счет применения выносных горок и отражающих

конструкции.

Самоходные

комбайны

выполняются

валиков разной

по

прямоточной

двухъярусной технологической схеме.

В качестве основных рабочих органов первичной сепарации во всех

типах

комбайнов

используются

системы

прутковых

элеваторов

на

29

прорезиненных ремнях. Предусматриваются их сменные полотна. Они могут

отличаться по количеству в системе, ширине и длине. Под сепарирующими

горками

дополнительно

устанавливаются

сепараторы

с

аксиальными

роликами, используются ботвоудаляющие устройства роликового или

транспортерного типов.

На прицепных комбайнах применяются устройства для бокового

подкопа. При такой схеме агрегатирования трактор в работе идет по

убранной части поля, что снижает повреждения клубней (рис. 1.14.). С целью

снижения

повреждений

клубней

подвижное

дно

бункера

имеет

амортизирующее покрытие, а подающий транспортер регулируется по

высоте. На ряде моделей устанавливаются бункера, осуществляющие

выгрузку картофеля из них на ходу. На комбайнах Ropa Keiler площадки

переборочного стола для рабочих выполнены регулируемыми по высоте.

Рисунок 1.13 - Комбайн Spirit – 6200

Практически на всех последних моделях прицепных двухрядных

комбайнов установлены механические роторные пальцевые сепараторы для

30

отделения почвенных комков и камней (рис. 1.15).Их применение позволяет

снизить количество рабочего персонала на комбайне в 1,5 – 2 раза.

В трансмиссиях комбайнов широко используется гидропривод, что

позволяет регулировать режимы их работы. Наблюдается высокий уровень

автоматизации технологического процесса комбайнов. Осуществляется

автоматическое направление подкапывающих лемехов на убираемые рядки и

поддержание глубины подкапывания. Имеется система автоматического

регулирования

давления копирующих катков комбайнов на гребни

убираемых рядков. Это повышает степень сепарации почвы.

С

целью

установлена

предупреждения

повреждений

клубней

может

быть

автоматическая система синхронизации скоростей движения

машины и элеваторных полотен.

Рисунок 1.14 - Комбайн SE 150 – 60 c боковым подкопом

На самоходных комбайнах устанавливаются гусеничные ходовые

системы,

на

прицепных

-

различные

типы

шин,

в

том

числе

31

широкопрофильные, что повышает их проходимость (рис. 1.16). Данные

ходовые системы позволяют существенно повысить работоспособность

уборочных машин в тяжелых условиях и в меньшей степени воздействуют на

структуру почвы.

В кабинах тракторов прицепных и операторов самоходных комбайнов

используются мониторы для визуального контроля процесса их работы и

регулирования рабочих режимов [28, 95].

Рисунок 1.15 - Механический роторный сепаратор на комбайне SE 260

Рисунок 1.16 - Самоходный комбайн AR 4W c гусеничной ходовой системой

32

Особенности конструкций комбайнов США

Картофель в стране выращивается, в основном, на легких почвах в

гребневых посадках с междурядьями 90 см. Большинство американских

комбайнов - элеваторного типа с поворотной технологической схемой из

нескольких расположенных

друг за другом прутковых элеваторов (рис.

1.16). При уборке картофеля на каменистых почвах используются комбайны

с пневматическим отделителем камней [49, 50, 51, 52].

Применяется комбинированная уборка с 12 рядков тремя прицепными

4-хрядными

машинами: двумя копателями – укладчиками и одним

комбайном, идущим вслед за ними.

Копатели укладывают

клубни из

крайних четырех рядков в междурядья средних. Комбайн подкапывает эти

рядки, отделяет примеси и подает клубни в рядом идущее транспортное

средство.

За вековой период развития картофелеуборочные комбайны получили

значительное развитие при

большом разнообразии их конструкций и

обеспечивают качественную уборку картофеля в различных условиях . В

настоящее время их развитие направлено, в основном, на снижение затрат

труда и обеспечение его комфортных условий, повышение эффективности и

качества клубней, выполнение требований экологии путем широкого

применения средств автоматизации, новых материалов

и современных

машиностроительных технологий их производства.

По итогам анализа картофелеуборочной техники можно сделать вывод,

что подавляющее большинство производителей делают ставку на разработку,

производство и продажу картофелеуборочных комбайнов. В наше время в

России

большая

часть

картофеля

производится

на

малых

сельскохозяйственных предприятиях и в личных хозяйствах граждан,

которые не могут позволить себе использование подобной техники в силу

своих финансовых возможностей. Использование больших комбайнов на

малых предприятиях не удобно в силу небольших площадей и больших

ресурсных и трудовых затрат по сравнению с копателями.

33

Таблица 1.5.Основные технические данные картофелеуборочных комбайнов разных стран [48, 49, 50, 51, 52]

№

№

Марка

комбайна /

рядность, шт.

1

2

3

4

5

6

7

8

9

10

11

12

AVR 220BK Variant/2

Spirit 6200/2

КПК 2 – 01/2

Spirit 6100/2

Puma/4

Spirit 9200/2

Esprit/2

Appache/4

R 2060/2

RА 3060/2

Kwatro/ 3 ; 4

Varitron 270/4

13

SE 150 – 60/2

SЕ 260/2

ККБ – 2/2

ККС – 2/2

859/ 4

TOP-1 BJF/1

AR 4BХ/4 ; 3

AR 4W/4 ; 3 ; 6

Ropa Keiler I/1

Ropa Keiler II/2

Страна

Тип

Класс

трактора,

(ДВС, л.с.)

Колнаг

Россия

Агротехмаш

AVR

Бельгия

2,0

Смх

Dewulf

Смх

Grimme

НПЦ НАН

Double L

TOYONOKI

Ploeger

Ropa

Германия

Беларусь

США

Япония

Нидерланды

Германия

Пр.

Пр.

Смх

Пр.

Смх

Пр.

Габаритные размеры, м

Длина Ширина

Высота

В работе / в транспорте

9,2

4,8 / 3,3

3,4

11,5

3,3

3,9/4,0

8,0

6,0/3.8

4,1/3.8

8,7

3,0

3,3

14,5

3,5

4,0

11,5

3,3

10,9

3,8

12,7

3,5

3,6

12,0

3,3

12,8

4,0

14,9 /

3,5

13,3

(330)

(500)

(490)

10,5

7,0

1,4

5,5

5,1

6,9

8,7

9,2

8,7

12,2

5,7

5,25

29,4

27,5

5,3

10,1

11,2

10,8

7,5

8,3

6,8

8,0

15,3

14,5

7,8

11,8

Пр.

(200)

2,0

(330)

3,0

1,4

(430)

(390)

1,4

2,0

5,6

6,0/8,5

1,5

6,0

8,0

8,5

нет

нет

8,0

Масса,

т

7,03

10,35/11,0

5,7

5,97

21,75

11,0

6,25

11,5

11, 35

18,5

30,4

24,8

2,0

1,4

1,4

(450)

Пр.

Смх

Вместим.

бункера,

т

6,0/7,5

7,5

6,0

6,0

нет

1,5 и 0,6

13,0

нет

4,3/6,1

9,5

3,0

3,6

3,3

3,1

3,4

6,2

6,2/3,0

3,5

3,7

3,8

3,3

3,6

3,2

2,9/3,15

4,0

3,0

3,0

3,6

3,9

33

14

15

16

17

18

19

20

21

22

23

SE 75 – 55/1

Фирма

34

Исходя из этого, наиболее перспективным на наш взгляд является

направление по разработке копателей, которые более удобны и экономически

рентабельны в использовании в личных и фермерских хозяйствах [33, 34, 36].

Рисунок 1.17 - Комбайн 859/4

Среди путей развития отечественных картофелеуборочных машин мы

считаем одним из наиболее перспективных совершенствование приемной

части, от качества и производительности работы которой, в значительной

степени зависят показатели функционировния всего уборочного агрегата

[28].

1.3.

Анализ состояния современных подкапывающих органов

машин для уборки картофеля

Сплошные лемехи применялись на картофелеуборочных швырялках,

разрезные – на машинах, выпускаемых фирмой Г. Сакка (Германия) (рис.

1.18. б), лемехи с прямым углом и разрезом посередине установлены на

агрегатах фирмы «Джонсон» (Англия) [24, 65].

35

Значительный интерес по конструкции подкапывающего органа

представляет однорядный картофелеуборочный комбайн фирмы «Рекорд»

(ФРГ). Он имел корытообразный лемех с активными боковинами, катком и

дисками[70]. Испытания показали, что благодаря наличию активных боковин

и дисков лемех такого типа подкапывает грядку без потерь клубней, не

разваливает массу по бокам и не забивается даже при уборке картофеля с

развитой ботвой [2]. Учитывая это, большинство зарубежных комбайнов

имеет комбинированную подкапывающую часть, состоящую из плоских

пассивных лемехов, копирующих устройств, пассивных или активных

дисков. В качестве примера можно привести картофелеуборочную технику

фирмы AVR (Бельгия), картофелеуборочные комбайны AVR 4100 и AVR

6200

SPIRIT

(Рис.

1.13),

а

также

копатели-погрузчики

оснащены

подкапывающим рабочим органом, включающим плоские пассивные лемехи,

копирующие катки и пассивные плоские диски [65].

1-

диск; 2- почвозацеп; 3- гидромотор; 4- направляющие; а) плоский диск с

вырезами; б) подкапывающий орган с вертикально расположенными отрезными дисками;

в) дисковый подкапывающий рабочий орган; г) диск с трапециевидными зубьями; д)

зубчатый диск с внутренними почвозацепами; е) диск,зубья которого выполнены по

логарифмической кривой

Рисунок 1.18 - Подкапывающие рабочие органы с дисками.

36

Еще одним типом подкапывающих рабочих органов являются

дисковые лемехи (рис. 1.19. в), примененные на комбайнах Е665 и Е660

(ГДР). На каждый рядок устанавливают по одному диску. На элеватор

подкопанный пласт направляется щитками [65].

Рисунок 1.19 - Схемы подкапывающих рабочих органов

картофелеуборочных машин.

В американских картофелеуборочных машинах и подборщиках

применяется активный валиковый подкапывающий рабочий орган. Он

обычно состоит из двух валиков (квадратного и круглого), вращающихся в

направлении перемещения пласта[67].

Подкапывающие

нескольким

рабочие

органы

параметрам.Основными

можно

классифицировать

признаками

по

классификации

подкапывающих рабочих органов картофелеуборочных машин послужили

способ воздействия их на обрабатываемый материал – картофельную грядку,

форма и тип поверхности лемеха [65].

Существующее различие подкапывающих органов по кинематическому

признаку, форме и типу поверхности может быть представлено схемами (рис.

1.18, 1.19). Все они подразделяются на три типа – пассивные, активные и

37

комбинированные.

Они

имеют

разнообразную

форму

(плоские,

корытообразные и т. п.) и различаются по типу поверхности (сплошные,

прутковые и т. д.) [65].

Рисунок 1.20 - Картофелеуборочный комбайн AVR 8200 SPIRIT

Наиболее распространенным типом подкапывающих органов являются

пассивные лемехи. Несмотря на ряд технологичных недостатков, наиболее

часто встречаются плоские сплошные лемехи (рис. 1.19.г). Это объясняется,

прежде всего, простотой и надежностью их конструкции[65].

Вибрационные подкапывающие рабочие органы (рис 1.19.д) не

получили широкого распространения в выпускаемых промышленностью

картофелеуборочных машинах по целому ряду причин, основной из которых

является

необходимость

вследствие

чего

в

в

раме

колебательном

движении

картофелеуборочной

больших

машины

масс,

возникают

значительные динамические нагрузки, и появляется потребность в изменении

параметров вибрации с изменением почвенно-климатических условий [65].

В настоящее время в машинах для уборки картофеля широко

внедряются

комбинированные

лемехи.

Они

обладают

бесспорными

преимуществами по крошению подкапываемого пласта, снижению тягового

38

сопротивления

и способности

передавать подкапываемую

массу на

сепарирующие органы, но имеют сравнительно сложную конструкцию [70].

Анализируя данную классификацию подкапывающих рабочих органов,

можно сказать, что, несмотря на ряд технологических недостатков,

пассивные лемехи все же имеют наибольшее распространение. Нашей же

задачей является частичное или полное устранение их недостатков за счет

использования дисковых боковин[24, 65, 101].

Установка дисковых боковин приводит к перерезанию ботвы и

растительных остатков, снижает попадание в ворох плотной почвы из

междурядий, уменьшает сгруживание, что приводит к снижению тягового

сопротивления машины, увеличивает чистоту клубней в таре и облегчает

работу других органов машины.

1.4.

Обзор дисковых элементов комбинированных подкапывающих

рабочих органов

Среди комбинированных подкапывающих рабочих органов большую

группу составляют устройства, которые являются сочетанием пассивных

лемехов с дополнительными механизмами, активизирующими разрушение

пласта и его передачу на сепарирующие поверхности. Широкое применение

нашли

комбинированные

подкапывающие

рабочие

органы,

которые

включают в себя пассивные плоские секционные или сплошные лемехи, а

также активные и пассивные или только пассивные боковины–диски [65].

Основными признаками различия дисковых боковин подкапывающих

органов являются тип привода, форма поверхности диска и форма режущей

кромки диска [4, 64, 65]. По типу привода дисковые рабочие органы бывают

активные и пассивные. Если передача энергии на диск осуществляется при

помощи карданного вала, гидропривода, электропривода и т.д., то диск

считается активным (рис.1.18. б). Если же вращение диска осуществляется в

результате возникновения сил трения между боковой поверхностью диска и

почвой, то такой диск – пассивный [9, 65].

39

В зависимости от формы поверхности диски бывают сферические и

плоские. В картофелеуборочных машинах наибольшее распространение

получили плоские диски.

В зависимости от формы режущей кромки диски бывают со сплошной

(гладкой) и зубчатой (трапецеидальной, треугольной и т.д.) режущей

кромкой (рис. 1.18. а, г, е) [9, 65].

Также дисковые элементы могут различаться по наличию и форме

дополнительных элементов на боковых поверхностях диска, в частности

почвозацепов (рис. 1.18. д) [9, 65].

Как отмечалось ранее, чтобы устранить технологические недостатки

пассивного лемеха и повысить надёжность выполнения технологического

процесса картофелеуборочных машин необходимо иметь в конструкции

подкапывающей части активные или пассивные элементы – диски (рис. 1.18.

б) [9, 65].

1.5.

Анализ конструкций, принципа работы и теоретических

исследований подкапывающих органов

Сгруживание клубненосного пласта является основным недостатком

пассивных подкапывающих рабочих органов, во избежание которого, как

указывал Н.В.Фирсов еще в 1935 году, лемеха должны выполняться

короткими и с наименьшим возможным углом резания, но в то же время

необходимо иметь заднюю кромку лемеха, расположенной по отношению к

лезвию на высоте не менее 100...120 мм, так как ее положение должно

обеспечивать прохождение рабочих органов первого элеватора без задевания

поверхности

поля.

Явлению

сгруживания клубненосного пласта,

по

мнению Н.В.Фирсова, способствует также нависание ботвы на боковинах и

сползание пласта в сторону [101, 105].

На основании изучения работы картофелеуборочных машин были

установлены главные недостатки подкапывающих органов -

забивание

40

лемехов растительными

остатками с последующим сгруживанием массы

почвы и разваливанием ее вместе с клубнями на сторону [66, 101, 105].

Из зарубежных ученых этого периода выделяются работы немецкого

ученого Г.Фишера. Его исследования сводились к сравнительной оценке

известных конструкций подкапывающих рабочих органов.

Одновременно ставилась задача найти максимально возможный угол

наклона и минимальную длину лемеха.

Наиболее значительные разработки и исследования подкапывающих

рабочих

органов

картофелеуборочных

машин

выполнены

научными

сотрудниками ВИСХОМа Н.В. Фирсовым, Н.Н. Колчиным, Г.Д. Петровым,

А.А. Сорокиным.

В 1955 году в ВИСХОМе проведены исследования лемехов: плоского,

выжимного

корытообразного

вилообразного

с

односекционного

режущей кромкой.

и

двухсекционного

Установлено,

и

что все пассивные

лемеха испытанных конструкций создают большие сопротивления при

подкопе картофельной грядки, что приводит к сгруживанию почвы и потерям

клубней картофеля. Подкопанная пассивным лемехом картофельная грядка

при передаче ее на сепарирующий орган разрушается недостаточно, что

затрудняет работу сепарирующих органов машины для уборки картофеля

[101].

Исследования [66, 101] показали, что выжимные лемехи не имеют

преимуществ по сравнению с остальными лемехами.

Значительная

подкапывающих

работа

по

исследованию

плоских

пассивных

рабочих органов картофелеуборочных машин была

выполнена в Белорусском институте механизации

и

электрификации

сельского хозяйства М.Т.Ткачевым, А.Ю.Кречко и другими [66, 81].

Основные исследования были направлены на установление оптимальных

значений длины лемеха,

угла наклона его к горизонту и угла между

лезвиями при вершине, при которых осуществлялось бы передвижение

41

подкопанного клубненосного пласта по подкапывающему рабочему органу

без сгруживания и разваливания.

В течение ряда лет под руководством Е.А.Глухих А.Е.Пермякова [66]

исследовала процесс

подкапывания

и

сепарации

почвы

при уборке

картофеля, возделываемого в Ростовской области. Было установлено, что при

уборке картофеля, возделываемого на тяжелых глинистых почвах с

пониженной влажностью, более перспективен корытообразный лемех со

следующими параметрами: ширина захвата - 415 мм; длина лемеха - 500 мм;

угол наклона 12°...14°.

Большие работы

выполнены

И.П.Гудзенко, М.Б.Углановым

конструктивных

параметров

и

сотрудниками

другими

ГСКБ

(г.Рязань)

по изысканию и отработке

подкапывающих

рабочих

органов

картофелеуборочных машин. Результатом многолетней работы Рязанского

ГСКБ явилось создание картофелеуборочного комбайна К-3,

где были

использованы корытообразные лемеха [22, 97, 101].

Исследованиями, проведенными в 1962...1965 годах сотрудниками

ВИСХОМа на опытных полях учебного хозяйства "Отрадное" Воронежского

сельскохозяйственного института было установлено, что фторопласт-4 и

полиэтилен высокого и низкого давления, применяемые в качестве покрытий

на рабочие поверхности, дают положительные результаты. Было отмечено

устранение залипания и снижения тягового сопротивления до 4...5%. Но в

этом случае остается не решенным вопрос о долговечности полимерных

материалов-пластмасс [43].

Целый ряд ученых, в разные периоды времени и при разных условиях

занимались изучением параметров клубневого гнезда картофеля: А.Ю.

Кречко, В.С. Митрофанов, И.Н. Масленков, Н.М. Марченко, Л.В. Птицина,

К.И. Родин, И.А. Успенский и др. Эти ученые проводили замеры координат

крайних клубней.

В.С. Митрофанов, по итогам исследований с разными сортами

картофеля показал, что клубневое гнездо в своем сечении имеет форму

42

близкую к кругу. При данных исследованиях не учитывалась урожайность

картофеля [37, 101].

Н.М. Марченко и Л.В. Птицина по итогам своей работы получили

данные, которые подтверждают, что размеры клубневого гнезда зависят не

только от сорта картофеля, но и от урожайности (Рис. 1.21.) [11, 28, 101].

Из зарубежных

исследований

наибольший

интерес представляют

работы С.Хоукинса (Национальный институт сельского хозяйства Англии).

Им проведено тщательное изучение распределения клубней в гнездах

картофеля, дан анализ известных конструкций подкапывающих органов [65,

101].

9,75 т/га

20,0 т/га

14,2 т/га

28,0 т/га

17,7 т/га

контур грядки

Рисунок 1.21. Параметры клубневого гнезда в зависимости от

урожайности картофеля, т/га (по данным Н.М. Марченко)

Из

анализа

многочисленных

экспериментальных

исследований

пассивных лемехов следует, что рассмотренные разновидности конструкций

пассивных

существенных

подкапывающих

недостатков:

рабочих

органов

повышенное

имеют

тяговое

ряд

общих

сопротивление,

сгруживание подкопанной массы, недостаточное крошение клубненосного

пласта, потери картофеля за счет разваливания подкапываемой грядки,

забивание лемехов ботвой и другими растительными остатками [65, 101].

43

Поэтому все дальнейшие работы должны быть направлены на

изыскание новых подкапывающих рабочих органов картофелеуборочных

машин [14, 65, 101], устраняющих эти недостатки.

Глубокие

исследования

подкапывающих

рабочих

органов

картофелеуборочных машин были выполнены академиком В.П.Горячкиным.

Творчески использовав труды академика В.П.Горячкина, Г.П.Зиновьев

рассмотрел некоторые вопросы теории лемеха, выполнил значительные

экспериментальные исследования подкапывающих рабочих органов.

На

основании этих работ он рекомендовал определять величину свободного, без

сгруживания, перемещения пласта по поверхности двугранного клина из

следующего соотношения:

l≤λ=

Ксж

,

(1.1)

γом (cos α∙tgρ+sin α)

где l - длина лемеха, м;

Ксж - отношение Р/Fпл ,

где Р - сила подпора, Н;

Fпл - площадь сечения пласта, м;

γом - объемная масса почвы, кг/м3;

α - угол наклона лемеха, град;

ρ - угол трения почвы о поверхность лемеха, град.

Г.П.Зиновьев отмечает,

что

продвижение почвенного пласта по

лемеху происходит под действием силы подпора,

создаваемой

самим

пластом. В дальнейшем этот вопрос исследовался М.Е.Мацепуро [39, 40].

Им предложена формула для определения силы подпора необходимой для

перемещения пласта по клину:

Р=η∙

Uл

Uп

∙ S ∙ 1 ∙ γ ∙ tg(α + γ),

где η - поправочный коэффициент, учитывающий силы трения;

Uл - скорость движения лемеха в почве, м/с;

Uп - скорость перемещения почвы по лемеху, м/с;

S - площадь поперечного сечения пласта, м2;

(1.2)

44

l - длина лемеха, м;

γ - удельный вес почвы, кг/м3;

α - угол, который составляет лемех с горизонтальной плоскостью,

град;

φ - угол трения, град.

Пользуясь рациональной формулой академика В.П.Горячкина,

М.Е.Мацепуро вывел уравнение силы тяги для картофелеуборочных

машин:

PT = k ∙ S + Q ∙ tg(α + φ),

(1.3)

где k - удельное сопротивление почвы, Н/см2;

S - площадь поперечного сечения грядки, см2;

α - угол наклона лемеха, град;

φ - угол трения почвы о сталь, град;

Q - вес почвы, кг.

Площадь поперечного сечения картофельной грядки при гребневой

посадке картофеля он определял по формуле:

2

S = ∙ 2xy,

(1.4)

3

где y - высота грядки, см;

2x - основание грядки, см.

И. А. Успенский [99] на

загрузки

лемехов

основании

картофелеуборочных

теоретического исследования

машин

вывел

формулу

для

определения массы клубненосного пласта q, поступающей в машину за

единицу времени:

q = i ∙ V (γ +

P

a∙Q

) ∙ (10Sг − 100α),

100

(1.5)

i - количество рядков, захватываемых картофелеуборочной машиной

за один проход;

V - скорость агрегата, м/с;

Sг - сечение картофельной грядки, снимаемое одним лемехом, м2;

a - удельный вес клубней картофеля в момент уборки, кг/м2;

45

γ - объемный вес сухой почвы, кг/м3;

P - влажность, в % от веса сухой почвы;

Q - урожай клубней картофеля, ц/га;

a - ширина междурядий, м

Значительный вклад в развитие теории клина внес Г.Н.Синеоков [85,

86, 87, 88], который установил, что вероятность сгруживания почвы впереди

клина увеличивается с возрастанием его поступательной скорости, тем

самым уточнив теорию Г.П.Зиновьева.

Для определения допустимой длины клина Г.Н.Синеоковым выведена

зависимость:

l ≤ ctg(α + φ) {

σB

γ2

oб

−

2V2 M

g

α

α

α

2

2

2

∙ sin [cos ∙ tg(α + φ) − sin ]},

(1.6)

где VM - поступательная скорость клина, м/с;

σB - временное сопротивление почвы сжатию, кг/м2;

α - угол крошения, град;

φ - угол трения, град;

γоб – плотность почвы, кг/м3;

g - ускорение свободного падения, м/с2.

Н.В.Фирсов

[22]

указывает,

что

для

облегчения

передачи

клубненосной массы на элеватор по плоскому лемеху он должен быть

поставлен под возможно меньшим углом α к горизонту. Длина лемеха

определяется по формуле:

L=

H

,

(1.7)

sin∝

где Н - высота расположения задней кромки лемеха, м;

α - угол наклона лемеха, град.

Анализируя данные литературного

обзора

экспериментальных

и

теоретических исследований конструкций и принципа работы пассивных

подкапывающих рабочих органов машин для уборки картофеля, можно

сказать, что в этом направлении проведен значительный объем работы. Но, к

сожалению, до сих пор не создана конструкция лемеха, которая была бы

46

работоспособной во всех почвенно-климатических условиях [65, 101]. На

наш взгляд, необходимо продолжать экспериментальные и теоретические

исследования дисковых пассивных подкапывающих органов с целью

повышения эффективности их работы.

Анализ

конструкций

и

принципа

работы

активных

подкапывающих органов

С 1956 года сотрудниками ВИСХОМа Г.Д.Петровым, А.А.Сорокиным

ведутся теоретические и экспериментальные исследования вибрационных

подкапывающих рабочих органов картофелеуборочных машин. Полученные

ими результаты дали возможность создать новый подкапывающий рабочий

орган - вибрационный лемех, который имел корытообразную форму и

прутковую поверхность [65, 101].

Дальнейшие изыскания позволили разработать активный лемех в виде

передней режущей кромки колеблющегося грохота. В целях уменьшения

количества

поступающей

почвы

при

подрезании грядок картофеля

подкапывающий орган был профилирован[65, 101].

Впервые вибрационный лемех с прямолинейной режущей кромкой

был применен в 1957 году на экспериментальном комбайне К-1 [67]. Он

обеспечивал хорошее рыхление подкапываемого клубненосного пласта, не

забивался ботвой, устранял сгруживание и разваливание почвы.

Более поздние изыскания ВИСХОМа в области исследования

вибрационных рабочих органов для картофелеуборочных машин сделали

возможным

создание картофелекопателей

КВН-2,

КВН-2М,

КГ-2

и

картофелеуборочного комбайна КГП-2 [89, 90].

Наиболее

существенным

недостатком

данных

активных

подкапывающих рабочих органов следует считать то, что они выполнены

заодно с первым грохотом и, следовательно, имеют с ним одни и те же

кинематические параметры. Вследствие этого оптимальный скоростной

режим, выбранный для лемехов, не является наилучшим для сепарирующего

рабочего органа [65, 101].

47

С

1959

года

экспериментальные

по

1963

год

исследования

В.И.

Гиммельфарб

вибрационного

проводил

лемеха

на

картофелекопателе КВН-2М в условиях Северо-Западной зоны СССР.

Испытания показали, что применение активного подкапывающего рабочего

органа

в

условиях

этой

почвенно-климатической

зоны

является

перспективным. Им были определены оптимальные режимы вибрации для

лемехов и

выявлены динамические нагрузки, действующие в механизме

подкапывающего рабочего органа [101].

Большая работа в этой области проделана Рязанским ГСКБ по

машинам для возделывания и уборки картофеля [97]. Им впервые

поставлен

вибрационный

подкапывающий

рабочий

был

орган

на

картофелеуборочную машину элеваторной модификации и проведены

значительные исследования по отысканию наилучших параметров активного

лемеха.

В области

теоретических

исследований особо следует отметить

работы А.А.Сорокина. Им проводились

теоретические

исследования

процесса подкапывания клубненосного пласта колеблющимся лемехом с

целью определения оптимального режима его работы, обеспечивающего

минимальное тяговое сопротивление, эффективное перемещение и передачу

пласта на сепарирующий

рабочий

орган

с

незначительными

повреждениями клубней картофеля. А.А.Сорокин впервые дал теоретическое

объяснение явления перемещения почвы по поверхности активного

подкапывающего рабочего органа и вывел теоретические зависимости для

расчета оптимальных кинематических параметров вибрации [65, 89, 101].

Решая совместно

уравнения движения пласта в свободном полете

после отрыва от лемеха и уравнение лемеха, колеблющегося и движущегося

поступательно, а также учитывая характер траектории движения режущей

кромки подкапывающего рабочего органа, он принимая ряд допущений,

определил диапазон колебаний вибрационного лемеха [65, 101]:

1,7

g∙cos α

sin β

< ω2 r < 2,6g

cos∝

sin β

,

(1,8)

48

Теоретические предпосылки

А.А. Сорокина в дальнейшем были

подтверждены экспериментальными исследованиями,

ЦМИСе,

и

легли

проведенными

на

в основу кинематического исследования механизма

колеблющегося подкапывающего

рабочего

органа,

проведенного К.И.

Родиным, который исследовал работу вибрационного лемеха на торфяных

почвах

[90].

подкапывающим

Им

установлено,

рабочим

что

органом

наиболее

на

работоспособным

торфяной почве является

двухсекционный корытообразный лемех с боковыми дисками диаметром 600

мм. К.И. Родин в своей работе [81] предлагает следующий кинематический

режим вибрационного лемеха: амплитуда 22...23 мм, частота 600...650

кол/мин и поступательная скорость машины 0,6...0,8 м/с.

Значительные теоретические и

экспериментальные

исследования

вибрационных лемехов осуществлены И.В. Никулиным [45]. Он применил

подкапывающий рабочий орган,

совершающий угловые колебания в

плоскости лемеха. И.В. Никулиным [45] даны теоретические предпосылки

явления снижения тягового сопротивления рабочего органа, совершающего

угловые колебания, получено аналитическое выражение для определения

тягового сопротивления

амплитудно-частотных

активного

лемеха,

установлено влияние

параметров колебаний подкапывающего рабочего

органа на качественные и энергетические

показатели

его работы,

определены рациональные параметры лемехов, теоретически обоснована и

экспериментально проверена целесообразность применения подкапывающих

рабочих органов шириной 40 см. Он делает вывод о том, что пассивные и

активные лемеха

некачественно

выполняют технологический процесс

подкапывания картофельной грядки, что те и другие рабочие органы не

лишены целого ряда существенных недостатков, которые в значительной

степени снижают технико-экономические показатели эксплуатации машин

для уборки картофеля [65, 101].

Из работ по применению вибрации в сельскохозяйственных машинах,

выполненных за рубежом, следует отметить исследования Эгенмюллера. Им

49

получены оптимальные кинематические режимы вибрационных рабочих

органов

почвообрабатывающих

машин,

при

которых

наблюдается

значительное снижение тягового сопротивления, а также даны теоретические

зависимости

параметров

колебаний

рабочего

органа

от

скорости

поступательного движения орудия [65, 101].

Из работ по активным лемехам картофелеуборочных машин заметны

исследования В.Е. Фишер-Шлема и Е. Мозера. Авторы показали, что при

применении вибрационных подкапывающих рабочих органов тяговое

сопротивление картофелеуборочных машин и буксование

трактора

снижаются [65, 101].

Из приведенного

анализа

теоретических

и

экспериментальных