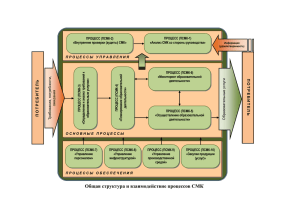

методы менеджмента качества

advertisement