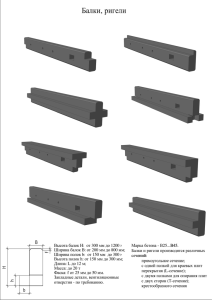

монтаж строительных конструкций промышленного здания

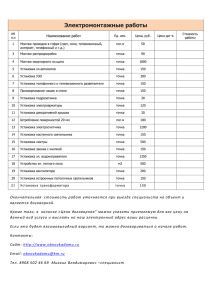

advertisement