1 2016 г. Транспорт: наука, техника, управление 19 УДК 656.072

advertisement

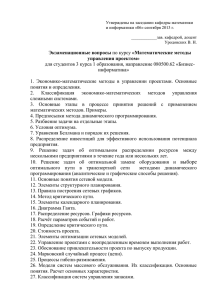

УДК 656.072 МНОГОНОМЕНКЛАТУРНЫЕ МОДЕЛИ УПРАВЛЕНИЯ ЗАПАСАМИ С ОГРАНИЧЕНИЕМ НА ОБЪЁМ СКЛАДА Доктор техн. наук, профессор Филатов М.И., аспирант Булатов С.В. (Оренбургский государственный университет) MODELS OF MULTIPRODUCT INVENTORY CONTROL WITH RESTRICTIONS ON THE AMOUNT OF WAREHOUSE Doctor (Tech.), Professor Filatov M. I., Post-graduate Bulatov S.V. (Orenburg State University) Номенклатура, запасные части, управление, затраты, складская емкость. Nomenclature, spare parts, management, cost, storage capacity. В статье рассчитывается складская емкость, необходимая для хранения запасных частей на станциях технического обслуживания и автотранспортных предприятиях, с учетом необходимой нормативной документации. The article calculated storage capacity required for storage of spare parts to service stations and transport companies, subject to necessary regulatory documentation. Методы управления складскими запасами представляют собой совокупность правил, определяющих момент и объем заказа для их пополнения. Заказ может осуществляться в зависимости от наличного уровня запасов на складе или в заранее определенные сроки. Соответственно, ее объем может задаваться относительно уровня наличных запасов или в абсолютных величинах. Существует достаточно много моделей управления запасами, позволяющих определить оптимальный уровень инвестиций в запасы и потому многие модели получили достаточное распространение на практике. Рассмотрим некоторые из этих моделей. Модель экономически обоснованной потребности в запасах определяет оптимальный объем запасов исходя из цели минимизации затрат на их приобретение и хранение при удовлетворении прогнозируемого спроса на эти запасные части. Эти затраты варьируются в зависимости от заказанного количества так, как показано на рис. 1. Рис.1. Варьирование затрат: Н – зависимость затрат на хранение от объема запасов за единицу ресурса; О – зависимость оформления заказов за единицу времени; Т – интегрирующая кривая совокупных затрат; QПОТ - оптимальная партия заказа № 1 2016 г. Остальные характеристики модели следующие: - запасы расходуются с линейным темпом; - затраты на осуществление закупок и загрузку материальных ценностей на склады остаются постоянными; - сроки реализации заказа заранее известны и равны нулю; - дефициты недопустимы; - пополнение запасов осуществляется мгновенно. При этих параметрах оптимальная партия заказа, основанная на критерии минимизации совокупных затрат, определяется уравнением (1): Qопт 2 DC0 Ck (1) где D – годовой спрос на запасную часть, ради которой формируются запасы (шт.); С0 – стоимость оформления заказа (руб.); Сk – совокупные годовые затраты на хранение единицы запасной части за период (руб.). В эти затраты входят издержки по транспортировке и складированию, страхование, потери от хищений и порчи и т.д.; Qопт – оптимальная партия заказа (шт.). Модель планирования потребности в материалах представляет собой компьютерную информационную систему, предназначенную для обработки заказов и графика формирования запасов, зависящего от спроса на материальные ресурсы завода-изготовителя. Основными компонентами модели являются: во-первых, накладная на запасные части материально-технического обеспечения, которая определяет, что потребуется для определенного автотранспортного предприятия; во-вторых, основной график, который показывает, сколько предприятию потребуется поставить запасных частей и когда; в-третьих, это база данных материальных ресурсов, в которой зафиксировано, какое количество запасов имеется в наличии и сколько заказано. Имеющаяся информация обрабатывается с помощью различных компьютерных программ (MRP-программа, Транспорт: наука, техника, управление 19 «1С: Предприятие 8. Автосервис», Ниракс: Помощник автобизнеса). Данные сравниваются, чтобы с большей точностью определить потребности в материалах для каждого планового периода. В результате компьютерной обработки получается плановый график выполнения заказов, отправки заказов, необходимые коррекции в них, отчет об исполнении поставок, плановый отчет и отчет об отклонениях от плана выполнения заказов. Полученный с помощью компьютерной имитации расчет потребности в комплектующих изделиях используется для определения загрузки ёмкости складов предприятия. Если потребность в запасных частях по каким-либо причинам (увеличение количества и возрастной структуры парка подвижного состава) стала увеличиваться и склад не справляется с объёмами хранения запасов, то необходимо пересмотреть вопрос об увеличении ёмкости центрального склада либо увеличении количества складов на автотранспортном производстве (АТП). Метод ABC классифицирует группы материальных ресурсов в запасах в зависимости от их потребности. Наибольшее внимание уделяется запасам высокого спроса (группа «А») и среднего спроса (группа «В»). Запасам малого спроса (группа «С») уделяется наименьшее внимание. Классификация запасов по группам материальных ценностей осуществляется с помощью пошаговой процедуры. Первый шаг состоит в том, чтобы разбить весь ежегодный объем запасов на отдельные единицы: готовые изделия по видам (например, агрегаты), детали по группам (стекла, кузова) и пр. На втором шаге путем умножения стоимости единицы на ожидаемое годовое использование рассчитывается годовое использование каждого типа запасов в денежных единицах. Третий шаг ранжирует каждую группу запасов от самой крупной по годовому использованию в денежном выражении до самой малой. Четвертый классифицирует запасы. Это делается, например, так: - А – детали высокого спроса: 20 % – общая номенклатура запасных частей; 85 % – спрос на запасные части. - В – детали среднего спроса: 30 % – общая номенклатура запасных частей; 10 % – спрос на запасные части. - С – детали редкого спроса: 50 % – общая номенклатура запасных частей; 5 % – спрос на запасные части [1]. Цифры могут быть и другими, это зависит от целей предприятия, от того, планируются ли разные типы контроля для каждой группы и какие ресурсы имеются для управления запасами. Наибольший эффект метод АВС дает совместно с методом XYZ. Если АВС анализирует структуру номенклатуры по объему спроса, то XYZ делит номенклатуру по объему текущих запасов. Сочетание этих двух методов позволяет получить девять групп: AX, AY, AZ, BX, BY, BZ, CX, CY, CZ, каждой из которых присваивают свои параметры модели управления. Модель с фиксированным уровнем запаса, или модель «Минимум — Максимум» (рис. 2) работает следующим образом: на складе есть максимальный желательный запас материальных ресурсов, спрос на эти запасные части уменьшает их количество на складе. Как только количество достигнет порогового уровня, делается новый заказ, чтобы количество материальных ресурсов на складе снова ровнялось максимально желательному запасу. 20 Рис.2. Модель с фиксированным уровнем запаса Так как запасные части не поставляются мгновенно, то необходимо учитывать ожидаемое потребление во время поставки. Он составляет резервный запас, служащий для предотвращения дефицита. Модель с фиксированным интервалом времени между заказами (рис. 3) работает следующим образом: с заданной периодичностью размещается заказ, размер которого должен пополнить уровень запаса до максимально желательного запаса. Рис.3. Модель с фиксированным интервалом времени между заказами Главным недостатком применяемой модели на АТП является то, что она не учитывает объёмы потребления ресурсов на предстоящий период (неделя, месяц и т.д.), что может привести как к дефициту запасов, так и их переизбытку. Это приведёт к простоям подвижного состава в зонах ТО и ремонта и неоправданным затратам на хранение этих запасов соответственно. Модель с установленной периодичностью пополнения запасов до установленного уровня работает следующим образом: заказы делаются периодически (как в предыдущем), но одновременно проверяется уровень запасов. Если уровень запасов достигает порогового, то делается дополнительный заказ, что не позволит простаивать подвижному составу в зонах ТО и ремонта. Метод контроля над уровнем запасов. По объективным причинам при управлении запасами образуются их излишки, которые не нужны предприятию. Для анализа таких запасов применяют методы анализа запасов по сроку хранения, по периоду оборачиваемости, по превышению норм запасов как в физическом, так и стоимостном выражении. Иногда на практике используют сравнение планов потребления и наличного запаса. Транспорт: наука, техника, управление № 1 2016 г. Любая модель, метод или методика призваны повысить эффективность системы управления запасами [2]. Проанализировав вышеизложенные модели управления запасами, можно выделить ряд особенностей, имеющих следующие недостатки: - управление происходит запасами только одного вида товара; - спрос на товары в единицу времени известен; - иногда учитывается только одноразовое пополнение запасов на расчетный период (месяц, квартал и т.д.) и не учитывается вероятность того, что может произойти внезапный отказ какой-либо детали, которая будет отсутствовать в данный момент на складе предприятия; - не учитывается объем складов, на которых будет происходить управление запасами. Чтобы устранить эти недостатки воспользуемся многономенклатурной моделью управления запасами. Сущность модели такова: при наличии на АТП поставщика широкой номенклатуры запасных частей встает вопрос о возможной организации одновременной поставки n номенклатур. Аргументами в пользу объединения разных номенклатурных позиций в один заказ являются: - требование поставщика к стоимости каждого заказа не ниже некоторой предельной величины; - стремление к полной загрузке используемых транспортных средств; - ограничение количества отправок и их периодичности каждому предприятию (синхронизация поставок); - снижение затрат на организацию и комплектацию партий поставок, на предприятие. Также необходимо отметить, что эта модель рассматривает задачу управления запасами n различных ресурсов, которые хранятся на складе ограниченной вместимости. Отличие от ранее рассмотренных моделей состоит в том, что запасные части конкурируют между собой за ограниченное складское пространство. Исследование многономенклатурной модели управления запасами [3] показало, что в общем виде учет ограничений производится с использованием выражения: TV GV n q i 1 , (2) i i где GV – предельные значения физического или экономического показателя; i – интенсивность потребления (расхода) одной запасной части, ед./день; qi – физический или экономический показатель i-ой запасной части. Для решения задачи пополнения запасов, содержащих n видов номенклатуры, в Казанском институте Российского государственного торгово-экономического университета доцент Талызин В.А. и Хабибуллина Ю.И. разработали многономенклатурную модель управления [4]. Предложенная ими модель позволяет с достаточной точностью определять, сколько запасных частей необходимо дополнительно поставить на склад на начало периода (неделя, месяц и т.д.). Но модель учитывает только одноразовое пополнение запасов на расчетный период и имеет такой недостаток, как сложность решения и, соответственно, потери времени на достижение результата. № 1 2016 г. Цель формирования оптимальных партий поставок состоит в определении нормативной равномерной поставки и перевозки с минимальными совокупными затратами на процесс движения запасных частей. С увеличением партии поставки растут запасы материальных ресурсов на складах, текущие расходы на их сохранение (30 % от их закупочной стоимости) и соответствующие единовременные затраты. При этом уменьшаются при неизменном расстоянии перевозок удельные затраты на транспортировку, погрузку запасных частей, ускоряется их доставка и, как следствие, освобождаются запасы перемещаемых запасных частей. В табл. 1 представлены данные для построения зависимости общих годовых затрат пассажирского АТП. Таблица 1 Данные для построения зависимости общих годовых затрат Параметры Спрос на запасные части за анализируемый период, шт./год Удельные затраты на создание запасов, руб. Удельные расходы по хранению запаса, 1/год Закупочная стоимость одной запасной части, руб./шт. Обозначение Значение Q 210 К 5300 М 0,2 Р 10000 Графики зависимостей годовых затрат, связанных с размещением и получением заказов АТП для пассажирского транспорта, представлены на рис. 4, 5 и 6. Годовые затраты, связанные с размещ ением и получением заказов, руб./год 120000 100000 80000 60000 40000 20000 0 10 50 200 500 800 Размер заказа S, шт. Рис. 4. Зависимость годовых затрат, связанных с размещением и получением заказов, от размера заказа Годовые затраты, связанные с хранением запазов, руб./год 900000 800000 700000 600000 500000 400000 300000 200000 100000 0 10 800 Размер заказа S, шт. Рис. 5. Зависимость годовых затрат, связанных с хранением запасов, от размера заказа Транспорт: наука, техника, управление 21 где a, b – постоянные коэффициенты. Общие годовые затраты АТП: АТП Собщ 0, 2 10 210 10000 5300 121300 руб. / год min . 2 10 На практике может возникнуть ситуация, когда рассчитанный оптимальный размер запаса по каждой группе запасных частей не может быть обеспечен ввиду, например, ограничения складских помещений, выделенных для хранения запасов, недостаточности оборотных средств, используемых для создания запасов, минимальных норм отгрузки конкретных деталей, узлов и агрегатов. Пусть V j - складская емкость ( м3 ), необходимая для хранения единицы i-го текущего запаса; Рис. 6. Зависимость общих годовых затрат, связанных с размещением, получением заказов и хранением запаса, от размера заказа j 1 Как видим, годовые затраты на создание запаса при увеличении размера заказа, очевидно, уменьшаются, так как заказ осуществляется более крупными партиями, а следовательно реже. Годовые затраты, связанные с размещением и получением заказов, рассчитывают по формуле: СЗАК Q K , S (3) где Q — спрос на запасные части за период, шт./период; S — размер заказываемой партии запасных частей, шт.; К — удельные затраты на создание запаса. Годовые затраты, связанные с размещением и получением заказов (например, S=10 шт.) на АТП: С АТП ЗАК 210 5300 111300 руб. / год . 10 S P, 2 (4) 10 10000 10000 руб. / год . 2 ленная для хранения текущего запаса. Тогда при размещении запасов следует учитывать ограничение: m V j 1 S Q P K min . S 2 (5) В упрощенной форме уравнение примет вид: Собщ a S 22 b min , S j zj P . (7) Для решения задачи управления запасами с учетом ограничений сформулируем ее как задачу нелинейного программирования [4]. Целевая функция будет представлять собой суммарные издержки по управлению запасами. В нашем случае функция имеет вид: m xj j 1 2 Z ( x) S x j m Qj j 1 xj T St j Min . (8) m V j 1 j xj 2 P, (9) кроме того, ограничения на положительность переменных и отличие их от нуля x j 0, 001, j 1, 2,..., m. , где Q j - общий объем поставки i-ой номенклатуры запасных частей, тыс. руб. в плановом периоде T (1 год = 365 дней); S x j - затраты на хранение одной единицы запаса i-ой номенклатуры запасных частей в единицу времени, тыс. руб.; St j - затраты, связанные с приобретением одной партии i-ой номенклатуры запасных частей, тыс. руб.; x j - размер одной партии i-ой номенкла- Графически зависимость общих годовых затрат, связанных с размещением и получением заказов, а также с хранением запаса, от размера заказа представлена на рис. 6. Общие годовые затраты: Собщ M zj - и система ограничений по складской емкости: где M — удельные затраты на хранение запаса; S — размер заказываемой партии запасных частей, шт.; P — закупочная стоимость единицы запаса. Расчет затрат за период на хранение запаса (например, S=10 шт.) на АТП: АТП С ХРАН 0, 2 j размер складской емкости для хранения всего текущего xj запаса z j ; P - полезная емкость склада, выде2 Годовые расходы по хранению растут прямо пропорционально размеру заказа. Расчет затрат за период на хранение запаса рассчитывают по формуле: С ХРАН M m V (6) туры; n j - среднее оптимальное число поставок; t j средний оптимальный интервал между поставками. Проведем расчет складских помещений на примере пассажирского АТП с автобусным парком более 200 единиц. Воспользуемся методом расчета по удельной площади складских помещений [5]. При этом методе расчета соответствующими коэффициентами учитываются: среднесуточный пробег одного автобуса ( К1(С ) 0,85 ), число технологически совместимого подвижного состава находится в пределах от 200 до 300 единиц ( К 2(С ) 1, 0 ), его тип ( К 3(С ) 0,8 ), Транспорт: наука, техника, управление № 1 2016 г. Литература высота складирования ( К 4(С ) 0,8 ) и категория условий эксплуатации ( К 5(С ) 1,1 ). Площадь склада рассчитывается по формуле: FСК 0,1 AИ f y К1( С ) K 2( С ) K 3( C ) K 4( C ) K 5( C ) , (10) где AИ - списочное число технологически совместимого подвижного состава; f y - удельная площадь данного вида склада на 10 единиц подвижного состава, м 2 . Принимается по ОНТП-01-91. Для запасных частей, деталей, эксплуатационных материалов f y 1 4, 4 м 2 ; для двигателей, агрегатов и узлов f y 2 3, 0 м 2 . В табл. 2 представлены результаты суммарных затрат на хранение запасных частей при условиях, представленных в нормативном документе по хранению запасных частей различной номенклатуры. Таблица 2 Суммарные затраты на хранение Наименование Исходные данные Q j S x j St j V j товара Головка блока цилиндров Блок цилиндров Поршень Турбокомпрессор Радиатор охлаждения Радиатор отопления Водяной насос Диск сцепления ПГУ сцепления Карданный вал Тормоз. барабан перед. Тормоз. барабан зад. Ступица Результаты расчета xj nj Zj tj 159,7 100 17,7 2,8 14,5 11 919,7 33,2 73,3 120 73,3 3,0 24,4 3 1683,9 121,7 6,0 0,4 0,1 0,38 16 302,1 60 13,7 1,5 12,6 24 706,8 15,2 287,6 40 9,4 1,0 8,99 32 480,6 11,4 37,8 30 1,1 0,5 0,95 40 73,6 10 5,3 0,15 4,9 15 104,0 24,3 63,8 20 5,8 0,2 5,8 11 121,8 33,2 53,6 70 6,7 1,8 6,7 8 288,1 45,6 48,0 40 6,0 1,0 6,0 8 168,0 45,6 111,8 30 4,3 0,5 3,99 28 180,3 13,0 62,0 30 6,2 0,5 5,64 11 152,8 33,2 5 10,8 20 3,6 0,2 - - - - 7,35 58,3 22,8 9,13 1. Гарифуллин К.М. Управление затратами. – Казань: Издательство Казанского государственного финансовоэкономического института, 2005. – С. 40-56. 2. Лукинский В.С. Логистика автомобильного транспорта: Учеб. пособие / В. С. Лукинский, В. И. Бережной, Е. В. Бережная и др. - М.: Финансы и статистика, 2004. – С. 116-123. 3. Бережная Е.В., Бережной В.И. Математические методы моделирования экономических систем: Учеб. пособие. — 2-е изд., перераб. и доп. — М.: Финансы и статистика, 2006. - С. 82-86. 4. Талызин В.А. Модель управления многономенклатурными запасами при вероятностном спросе. Проблемы анализа и моделирования региональных социальноэкономических процессов. Материалы докладов IV международной научно-практической конференции. - Казань: «Отечество», 2013. – С. 23-25. 5. Карпова Т.П. Управленческий учет: Учебник для вузов. – 2-е изд., перераб. И доп. – М.: ЮНИТИ-ДАНА, 2004. – С. 324-326. 6. Гусева Т.А. Анализ и диагностика хозяйственной деятельности предприятия. Учебное пособие. Таганрог: Изд-во ТРГУ, 2005. – С. 60-62. 7. Общесоюзные нормы технологического проектирования предприятий автомобильного транспорта. ОНТП-01-91. Минавтотранс РСФСР.- М., 1991 г. Сведения об авторах Филатов Михаил Иванович, доктор техн. наук, профессор, зав. кафедрой ТЭРА транспортного факультета Оренбургского государственного университета, 460000. г. Оренбург, пр. Победы, 149, ФГБОУ ВПО ОГУ Тел. + 7 922 625 35 24 (моб.) E-mail: Filatovogu@gmail.com Булатов Сергей Владимирович, аспирант Оренбургского государственного университета. 460000, г. Оренбург, пр. Победы, 149, ФГБОУ ВПО ОГУ Тел. + 7 950 189 69 93 (моб.) E-mail: bul.sergey2015@yandex.ru 3,6 3 46,8 121,7 Суммарные затраты, 4918,5 тыс. руб. При ограниченной емкости склада суммарные затраты по управлению запасами значительно увеличиваются в сравнении со складами повышенной емкости. № 1 2016 г. Транспорт: наука, техника, управление 23