РАСЧЕТ ТЕХНОЛОГИЧЕСКИХ РАЗМЕРНЫХ ЦЕПЕЙ

advertisement

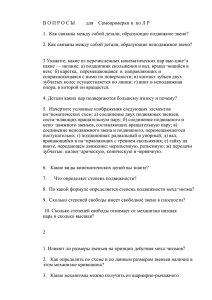

Размерный анализ технологических процессов – ГЛАВА 5 Глава 5 РАСЧЕТ ТЕХНОЛОГИЧЕСКИХ РАЗМЕРНЫХ ЦЕПЕЙ Существуют различные методики РАТП [8, 9]. В первой части этой главы излагаются основы размерного анализа технологических процессов по методике В.В. Матвеева [8] и И.Г. Фридлендера [9]. Согласно первой методике анализ технологического процесса производится пооперационно с построением операционных технологических размерных цепей. Разделение звеньев таких цепей на группы, также используется только в методике Матвеева; что касается размерного анализа технологических процессов по И. Г. Фридлендеру, то приведенные утверждения методики Матвеева в ней не используются. Алгоритм расчета операционных технологических размерных цепей является универсальным, его следует применять при анализе цепей выявленных из размерных схем технологических процессов. Порядок расчета технологических размерных цепей представляет собой упрощенный вариант данного алгоритма, и его следует использовать при размерном анализе по методике И. Г. Фридлендера. При размерном анализе технологических процессов решаются операционные размерные цепи. Эта разновидность технологических размерных цепей отличается от описываемых в ГОСТ 16319-80, 16320-80 постановкой задачи и методикой расчета. В стандартах предлагается методика решения размерных цепей системы СПИД для обеспечения точности выполнения размеров на конкретной операции. Звеньями таких цепей являются размеры элементов системы. В операционных размерных цепях решается задача по определению номиналов размеров и их отклонений, при которых в результате выполнения технологического процесса деталь будет полностью соответствовать всем точностным параметрам рабочего чертежа, а также другие задачи. Звеньями операционных цепей являются размеры или иные точностные параметры детали на различных стадиях ее изготовления: припуски, биение, отклонение от соосности, параллельности, перпендикулярности, изогнутости оси, а также толщины покрытий (кадмирование, хромирование, цинкование и пр.). В связи с важностью этого положения приведем определение операционной размерной цепи. Операционные размерные цепи представляют собой совокупность размеров (или других параметров), образующих замкнутый контур и определяющих связь между операционными размерами или другими параметрами на различных стадиях обработки. В операционных цепях наиболее часто замыкающим звеном оказывается припуск, который не является исходным звеном, так как он не диктует исходных требований, предъявляемых к другим звеньям. В связи с этим предлагаются следующие определения. Размеры и иные размерные параметры обрабатываемой детали, которые в операционной карте приписаны к обязательному исполнению в пределах заданных допусков, являются составляющими звеньями операционной размерной цепи. Размер (или иной размерный параметр) обрабатываемой детали, который получается в 46 ГЛАВА 5 Размерный анализ технологических процессов – результате выполнения составляющих звеньев, называется замыкающим звеном операционной размерной цепи. Пример 5.1 На рисунке 5.1 представлена размерная цепь, связывающая размер детали до начала обработки Ап (предыдущий размер), размер после обработки Ав (выполняемый размер) и припуск на обработку. Замыкающим звеном в рассматриваемой размерной цепи является припуск Z, размер Ап – увеличивающее составляющее звено; Ав – уменьшающее составляющее звено. Рисунок 5.1 Условные обозначения методики В. В. Матвеева А1, А2, … Аi – номинальные значения составляющих звеньев цепи А; Amin(i), Amax(i), Acp(i) – минимальное, максимальное и среднее регламентированное значение i-го составляющего звена; – индекс, указывающий на принадлежность параметра к (опр) составляющему звену с определяемым номиналом (например, А(опр), Аср(опр)); (о) – индекс, указывающий на принадлежность параметра к округленному составляющему звену после определения его номинала (например, А(о), Аср(о)); (∆) – индекс, указывающий на принадлежность параметра к замыкающему звену цепи (например, А∆, Аср(∆), Аmin(∆)); (∆ф) – индекс, указывающий фактическое значение параметра замыкающего звена (например, Аср(∆ф), Аmax(∆ф)). ∆в, ∆н – верхнее и нижнее значение звена цепи (в зависимости от индекса), например, ∆в(i), ∆н(опр); ∆ω - координата середины поля колебания (допуска) звена цепи (в зависимости от индекса), например, ∆ω(i), ∆ω(опр); ω 2 - половина поля колебания (допуска) звена цепи (в зависимости от индекса); ξ(i), ξопр – передаточное отношение i-го составляющего звена и составляющего звена с определяемым номиналом. Для цепей с линейными параллельными звеньями ξ = 1 для увеличивающих звеньев, и ξ = -1 для уменьшающих звеньев цепи; п – число составляющих звеньев в размерной цепи; t – коэффициент, определяющий вероятность выхода величин за регламентированные пределы; коэффициент выбирают из следующего ряда: Риск, Р% t∆ 32 1.00 10 1.65 4.5 2.00 1.00 2.57 0.27 3.00 Чаще всего в машиностроении Р = 0.27%, т.е. t∆ = 3.00; 47 0.1 3.29 задаются 0.01 3.89 . коэффициентом риска Размерный анализ технологических процессов – ГЛАВА 5 λ2(i) – относительное среднее квадратическое отклонение; данный коэффициент характеризует теоретический закон рассеяния: λ2 = 1 - для нормального закона распределения; 9 λ2 = 1 -для закона Симпсона (треугольника); 6 λ2 = 1 - для закона равной вероятности; 3 Vв, Vн – запас по верхнему и нижнему предельным значениям; ω - запас по допуску; К(о) – коррекция (приращение) номинала в связи с округлением; Кmax(о) – наибольшее значение возможной коррекции; Рн, Рв – вероятность выхода значений замыкающего звена регламентированное нижнее и верхнее предельные значения; Ро – вероятность выхода значений замыкающего звена регламентированные предельные значения. за за Для формализации расчетов размерных цепей и создания методики размерного анализа проведена классификация (см. табл. 5.1), в соответствии с которой каждое звено размерной цепи должно быть отнесено к одной из девяти групп (0 – 8). К дополнительной группе – 9, относятся размеры (или размерные параметры) готовой детали, в соответствии с чертежом. Каждой из групп присвоен символ, который в виде знака ≠, =, - или + записывается после цифрового обозначения группы звена, например 0≠, 2=, 6-, 8+ и т.п. Все замыкающие звенья обозначаются знаками ≠ или =. Если знак равенства перечеркнут, то в уравнение, составленное относительно этого замыкающего звена, будут входить составляющие звенья с известными номиналами и предельными отклонениями. Если в уравнение входит хотя бы одно составляющее звено, для которого не определено номинальное значение, то замыкающее звено обозначается знаком =. Составляющие звенья обозначаются знаком «-», если номинал неизвестен и подлежит определению при расчете цепей, и знаком «+», если номинал известен. Кроме рассмотренных символов каждая группа имеет условный признак (роль данного звена в цепи), который фактически дублирует цифровое обозначение группы и облегчает распознавание групп при размерном анализе. Признаки: расч – означает, что для этой группы рассчитываются предельные значения Аmin(∆ф) и Аmin(∆ф); пров – означает, что звенья этой группы решают проверочную задачу и определяют не только предельные значения замыкающего звена, но и запасы по предельным значениям, т.е. проверяют, лежат ли фактические значения замыкающего звена в регламентированных пределах; 48 Размерный анализ технологических процессов – ГЛАВА 5 Таблица 5.1 – Группы звеньев технологических операционных размеров Номер группы 0 1 2 3 4 5 Символ Код ∗ ≠ 00 – 00 или А, Б … ≠ 00 – 00 или А, Б … = 00 – 00 или А, Б … = 00 – 00 или А, Б … Форма записи размера Определение Пример записи Замыкающее звено без регламентированных предельных значений, не дающее уравнение для поиска номинала 0≠ А∆ расч 0≠ Z11 расч 0≠ 10-11 расч пров Аmin, …, Amax Замыкающее звено с регламентированными наименьшим и наибольшим предельным значениями, не дающее уравнение для поиска номинала мин Аmin, …, Amax Замыкающее звено с регламентированными наименьшим и наибольшим предельными значениями и исходным значением, равным Аmin Признак расч сред = 00 – 00 или А, Б … макс ≠ 00 – 00 или А, Б … заз Аmin, …, Amax Аmin, …, Amax ± ω 2 Замыкающее звено с регламентированными наименьшим и наибольшим предельными значениями и исходным значением, равным Аmin + Amax ср А = 2 Замыкающее звено с регламентиро- 4= А∆ макс 0.1 … 0.8 ванными наименьшим и наибольшим 4= 10-11 макс предельными значениями и исходным max 0.1 … 0.8 значением, равным А 5≠ А∆ заз Замыкающее звено совокупности ±0.5 составляющих звеньев с компен5 ≠ 10-11 заз сирующимися погрешностями и ±0.5 заменяющее эти звенья в других цепях опр ∆в + ∆н Составляющее звено – промежуточный операционный размер с определяемым в процессе расчета цепей номиналом и известными предельными отклонениями + 00 – 00 или А, Б … изп А + ∆в + ∆н Составляющее звено – промежуточный операционный размер с известным номиналом и известными предельными отклонениями 8 + 00 – 00 или А, Б … изо А + ∆в + ∆н Составляющее звено – окончательный размер с известным номиналом и предельными отклонениями 9 × 00 – 00 или А, Б … изч А + ∆в + ∆н Размер на преобразованном для размерного анализа чертеже детали - 00 – 00 или А, Б … 7 6 ∗ 1≠ А∆ пров 0.1 … 0.8 1≠ Z11 пров 0.1 … 0.8 1≠ 10-11 пров 0.1 … 0.8 2= А∆ мин 0.1 … 0.8 2= Z11 мин 0.1 … 0.8 2= 10-11 мин 0.1 … 0.8 3= А∆ сред 0.1 … 0.8 3= Z11 сред 0.1 … 0.8 3= 10-11 сред 0.1 … 0.8 Код звена может быть задан в цифровой или буквенной форме. 49 6– А1 опр + 0.3-0.2 6– А10 опр + 0.3–0.2 6– 10-20 опр + 0.3–0.2 7+ А1 изп 30 + 0.3-0.2 7+ А10 изп 30 + 0.3–0.2 7+ 10-20 изп 30 + 0.3–0.2 8+ А1 изо 30 + 0.3–0.2 8+ А10 изо 30 + 0.3–0.2 8+ 10-20 изо 30 + 0.3–0.2 9× А изч 30 + 0.3–0.2 9× 29-39 изч 30 + 0.3–0.2 ГЛАВА 5 Размерный анализ технологических процессов – мин, сред, макс – означают, что в качестве исходных значений для замыкающих звеньев приняты соответственно минимальное, среднее и максимальное значение; заз – означает, что каждое звено этой группы является замыкающим звеном в одной из групп, состоящей из звеньев с компенсирующими погрешностями, и может входить в другую цепь как самостоятельное звено, заменяя собой, цепь звеньев с компенсирующимися погрешностями, т.е. звено является замыкающим-заменяющим; опр – означает, что в процессе расчета определяются номиналы звеньев данной группы; изп, изо, изч – известный промежуточный, известный окончательный, известный чертежный размеры – звенья с известными номиналами. При расчете операционных размерных цепей будем решать два типа задач: проектную и проверочную. Решение проектных задач позволяет, исходя из окончательных размеров детали, определять промежуточные операционные размеры и размеры заготовки. При решении проверочной задачи (задачи анализа) действующих или спроектированных технологических процессов технолог по известным характеристикам составляющих звеньев определяет характеристики замыкающих звеньев, например наибольшее и наименьшее значение операционных припусков и чертежных размеров, непосредственно не выполняемых при обработке. По целям и составу исходных данных проверочная задача расчета технологических операционных цепей совпадает с обратной задачей расчета по ГОСТ 16320 – 80. Приведем универсальные алгоритмы решения проектной и проверочной задачи с примерами. Алгоритм преобразования исходных данных в средние значения: Расчет целесообразно вести в средних значениях, поэтому прежде чем подходить непосредственно к расчету цепей, необходимо подготовить (преобразовать) исходные данные к более удобному виду. 1. Определить координату составляющих звеньев: ∆ω ( i ) = середины ∆в( i ) + ∆н( i ) 2 поля допуска ; каждого из (5.1) 2. Определить среднее значение каждого из составляющих звеньев (кроме звена с искомым номиналом): A(срi ) = Ai + ∆ ω( i ) ; 3. Определить половину составляющих звеньев: поля (5.2) допуска 50 (колебания) каждого из Размерный анализ технологических процессов – ω( i ) 2 = ∆ в( i ) − ∆ н( i ) 2 ; ГЛАВА 5 (5.3) 4. Записать информацию в форме среднего значения: А(срi ) ± ω( i ) 2 . (5.4) Алгоритм решения проектной задачи Данная задача не соответствует ни одному виду постановки задачи в ГОСТ 16320–80, т.к. в ней выступают в качестве неизвестных не только параметры замыкающего звена, но и номинал составляющего звена. Данный алгоритм является универсальным, т.е. он может быть применен при различных постановках проектных задач и с различным видом исходных данных. 1. Определить половину поля допуска (колебания) замыкающего звена: а) метод максимума – минимума ω( ∆ ) 2 n ω( i ) i =1 2 = ∑ ξ( i ) ; (5.5) б) вероятностный метод ω( ∆ ) 2 ω( i ) ; = t ∑ ξ ( i ) λi 2 i =1 n 2 2 2 (5.6) 2. Определить запас по допуску замыкающего звена: ω∆ min ω = A(max ; ∆ ) − A( ∆ ) − 2 2 (5.7) 3. Проверить условие ω ≥ 0. Примечание 1. Если окажется, что ω(∆) < 0, то неизбежен выход фактических значений замыкающего звена за установленные пределы, поэтому дальнейшее продолжение расчета нецелесообразно. Если ω(∆) = 0, то округление номинала, определяемого в этой цепи , производить невозможно. В общем случае должны соблюдаться условия: а) для цепи с заданным минимальным или максимальным исходным значением замыкающего звена: ω(∆) - Кmax ≥ 0; б) для цепи с заданным средним исходным значением замыкающего звена: ω - 2 Кmax ≥ 0; (Кmax – наибольшее значение возможной коррекции при округлении номинала). 4. Определить среднее расчетное значение замыкающего звена, если исходным является значение: а) минимальное 51 ГЛАВА 5 Размерный анализ технологических процессов – ω( ∆ ) A(ср∆ ) = A(min ∆) + 2 ; (5.8) ; (5.9) б) максимальное A(ср∆ ) = A(max ∆) − ω( ∆ ) 2 в) среднее ср (∆) A = max A(min ∆ ) + A( ∆ ) 2 ⋅ (5.10) 5. Определить среднее значение звена с искомым (определяемым) номиналом: n 1 A(сропр ) = A(ср∆ ) − ∑ξ ( i ) A(срi ) ⋅ ξ i =1 ( опр ) (5.11) 6. Определить номинальное значение звена с искомым (определяемым) номиналом: А( опр ) = A(сропр ) + ω( опр ) 2 − ∆ в ( опр ) = A(сропр ) − ∆ ω ( опр ) ⋅ (5.12) 7. Округлить полученное значение и записать скорректированное значение номинала: Примечание 2. При отсутствии необходимости коррекции этапы расчета 7 – 14 не выполняют. 8. Определить величину внесенной коррекции: К(о) = А(о) – А(опр). (5.13) 9. Скорректировать среднее значение искомого (определяемого) звена: Аср(о) = Аср(опр) + К(о). (5.14) 10. Скорректировать среднее значение замыкающего звена: А(ср∆ф ) = А(ср∆ ) + ξ( опр ) К ( о ) ⋅ (5.15) Примечание 3. Величину коррекции К(о) подставляют в формулы с полученным значением при вычислении на этапе 8 знаком. 11. Определить фактическое минимальное значение замыкающего звена с учетом коррекции: ср А(min ∆ф ) = А( ∆ф ) − ω( ∆ ) 2 ⋅ (5.16) 12. Определить фактическое максимальное значение замыкающего звена с учетом коррекции: ср А(max ∆ф ) = А( ∆ф ) + ω( ∆ ) 2 ⋅ (5.17) 52 Размерный анализ технологических процессов – ГЛАВА 5 13. Определить запас (дефицит) по нижнему предельному значению замыкающего звена: min (5.18) Vн = А(min ∆ф ) − А( ∆ ) ⋅ 14. Определить запас (дефицит) по верхнему предельному значению замыкающего звена: max (5.19) Vв = А(max ∆ ) − А( ∆ф ) . Примечание 4. Полученные отрицательные значения запасов Vн и Vв свидетельствуют о выходе фактических значений замыкающего звена за установленные (регламентированные) пределы. Пример 5.2 Исходные данные: Уравнение размерной цепи (рис. 5.2): А∆ = А1 – А2 – А3; А2 изо 30±0.5; Звенья цепи: А1 изо 50+0.2; +0.2 А3 опр −0.4 ; А∆ мин 0.15 … 2.05; Метод расчета – максимума-минимума. Рисунок 5.2 I. Преобразование исходных данных: А1 изо 50±0.1; А3 опр ±0.3. II. Расчет цепи (нахождение номинала звена А3): 1. ω( ∆ ) n ω( i ) i =1 2 = ∑ ξ( i ) 2 2. ω( ∆ ) = max (∆) A −A min (∆) = 0.1 + 0.5 + 0.3 = 0.9 ; ω( ∆ ) = 2.05 − 0.15 − 1.8 = 0.1; − 2 2 3. ω > 0; 4. ср (∆) A =A ср ( опр ) min (∆) + ω( ∆ ) 2 = 0.15 + 0.9 = 1.05; n 1 ср 1 = A( ∆ ) − ∑ ξ ( i ) A(срi ) = ( 1.05 − 50.1 + 30 ) = 19.05; − 1 ξ ( опр ) i =1 5. A 6. А( опр ) = A(сропр ) + ω( опр ) 2 − ∆ в( опр ) = 19.05 + 0.3 − 0.2 = 19.15; 7. А(о) = 19.1; 8. К(о) = А(о) – А(опр) = 19.1 – 19.15 = -0.05; 53 Размерный анализ технологических процессов – ГЛАВА 5 9. Аср(о) = Аср(опр) + К(о) = 19.05 – 0.05 = 19.0; 10. Аср(∆ф) = Аср(∆) + ξ(опр)К(о) = 1.05 + 0.05 = 1.1; 11. Amin( ∆ф ) = Аср ( ∆ф ) − ω( ∆ ) 12. Аmax( ∆ф ) = Аср ( ∆ф ) + 2 ω( ∆ ) 2 = 1.1 − 0.9 = 0.2 ; = 1.1 + 0.9 = 2.0 ; 13. Vн = Аmin(∆ф) – Аmin(∆) = 0.2 – 0.15 = 0.05; 14. Vв = Аmax(∆) – Аmax(∆ф) = 2.05 – 2.0 = 0.05. Таким образом в результате решения принятое округленное значение номинала А3 = А(о) = 19.1. При таком номинале замыкающее звено укладывается в регламентированные пределы с запасом 0.05 по верхнему и нижнему пределу. Алгоритм решения проверочной задачи 1. Определить половину поля допуска (колебания) замыкающего звена: а) методом максимума-минимума ω( ∆ ) 2 n ω( i ) i =1 2 = ∑ ξ( i ) ; (5.20) б) вероятностным методом ω( ∆ ) 2 ω( i ) ; = t ∑ ξ (2i ) λ(2i ) i =1 2 2 (5.21) 2. Определить среднее фактическое значение замыкающего звена: ср ( ∆ф ) А n = ∑ ξ ( i ) А(срi ) ; (5.22) i =1 3. Определить минимальное фактическое значение замыкающего звена: ср А(min ∆ф ) = А( ∆ф ) − ω( ∆ ) 2 ; (5.23) 4. Определить максимальное фактическое значение замыкающего звена: ср А(max ∆ф ) = А( ∆ф ) + ω( ∆ ) 2 ; (5.24) 5. Определить запас (дефицит) по нижнему предельному значению замыкающего звена: min Vн = А(min ∆ф ) − А( ∆ ) ; (5.25) 54 ГЛАВА 5 Размерный анализ технологических процессов – 6. Определить запас (дефицит) по верхнему предельному значению замыкающего звена: max Vв = А(max ∆ ) − А( ∆ф ) ; (5.26) 7. Определить смещение среднего фактического значения замыкающего звена относительно регламентированного: ср ( ∆ф ) e= А ср (ф) −А ср ( ∆ф ) =А − min А(max ∆ ) + А( ∆ ) 2 . (5.27) Примечание 1. Расчет запасов Vн и Vв и смещения е (пункты 5, 6 и 7) производится только для звеньев с регламентированными предельными значениями; 8. Определить вероятность выхода значений замыкающего звена за регламентированное нижнее значение: Аmin − Аср (∆) ( ∆ф ) Р н = Ф* t ∆ ; ω( ∆ ) 2 (5.28) 9. Определить вероятность выхода значений замыкающего звена за регламентированное верхнее значение: Аср − Аmax (∆) ( ∆ф ) Р в = Ф* t ∆ ; ω( ∆ ) 2 (5.29) 10. Определить вероятность выхода значений замыкающего звена за регламентированные предельные значения: (5.30) Ро = Рн + Рв. Примечания. 2. Вероятности Рн, Рв и Ро рассчитывают только для замыкающих звеньев с регламентированными предельными значениями. Расчетные формулы даны для случая, когда применяется вероятностный метод расчета цепей и замыкающее звено имеет нормальный закон распределения. 3. Ф* - нормальная функция распределения (см. приложение [2]). 4. При распределении замыкающего звена по законам равной вероятности и Симпсона (по закону прямоугольника и треугольника) вероятности Рн и Рв следует рассчитывать по формулам: а) при распределении по закону равной вероятности Pн = Pв = min A(min ∆ ) − A( ∆ф ) ω max A(max ∆ф ) − A( ∆ ) ω ; ; (5.31) б) при распределении по закону Симпсона 55 ГЛАВА 5 Размерный анализ технологических процессов – Pн ( A(min) − A(minф ) ) =2 Pв ( A =2 2 ∆ ∆ ω 2∆ max ( ∆ф ) ) max 2 (∆) −A ω 2∆ ; (5.32) . Пример 5.3 Дана размерная цепь А∆ = А1 – А2 – А3 (см. рис. 5.3); звенья цепи А1 изо 50+0.2; А2 изо 30±0.5; А3 изп 19.1+0.2-0.4; А∆ пров 0.15 … 2.05; Метод расчета – максимума-минимума. Рисунок 5.3 I. Преобразовываем звенья: А1 изо 50.1±0.1; А3 изп 19±0.3. II. Расчет цепи: 1. 2. ω( ∆ ) n ω( i ) i =1 2 = ∑ ξ( i ) 2 А(ср∆ф ) = 0.1 + 0.5 + 0.3 = 0.9 ; n = ∑ ξ ( i ) А(срi ) = 50.1 − 30 − 19 = 1.1 ; i =1 3. ср А(min ∆ф ) = А( ∆ф ) − 4. ср А(max ∆ф ) = А( ∆ф ) + ω( ∆ ) 2 ω( ∆ ) 2 = 1.1 − 0.9 = 0.2 ; = 1.1 + 0.9 = 2.0 ; 5. Vн = Amin(∆ф) – Аmin(∆) = 0.2 – 0.15 = 0.05; 6. Vв = Amax(∆) – Аmax(∆ф) = 2.05 – 2.0 = 0.05; 7. ср ( ∆ф ) e= А − min А(max ∆ ) + А( ∆ ) 2 = 1.1 − 0.15 + 2.05 = 0. 2 Замыкающее звено А∆ по результатам расчета оказалось равным 0.2 – 2.0 мм с запасами по верхнему и нижнему пределам равными 0.05 мм. Порядок действия при решении задач анализа точности (И.Г. Фридлендер). Условные обозначения: А1, …, Аn – конструкторские размеры (замыкающие звенья цепей); 56 ГЛАВА 5 Размерный анализ технологических процессов – В1, …, Вn – технологические размеры (составляющие звенья цепей); АН1, ВН1 – номинальный размер 1-го конструкторского и технологического размера; ТА1, ТВ1 – допуски 1-го конструкторского и технологического размеров; ESB1, EIB1 – верхнее и нижнее предельное отклонение 1-го технологического размера; АМ∆, АВ∆ - минимальное и максимальное предельное значение размера замыкающего звена. Исходные данные: - заданы номинальные значения технологических размеров ВНk (k = 1, 2, …,n). 1. Выбрать по источникам средние статистические допуски для всех * составляющих звеньев (технологических размеров) и по следующему контрольному правилу (5.33) определить ожидаемый допуск (поле рассеяние) замыкающего звена: n TA∆ = ∑ TBk ; (5.33) k =1 ТА∆ - допуск замыкающего звена равен сумме допусков составляющих звеньев. Допуск замыкающего звена проверяют на его приемлемость исходя из чертежа, технических требований и служебного назначения. Если допуск неприемлем, производят его подгонку или корректировку технологического процесса до соблюдения контрольного правила. 2. Назначить по известным допускам и правилу выбора отклонения «в тело» детали для охватывающих и охватываемых поверхностей и симметричных для координирующих размеров предельные отклонения. Затем по следующим зависимостям рассчитать номинальные значения и предельные отклонения замыкающих звеньев. n2 n1 AH ∆ = ∑ BH i − ∑ BH l , i =1 (5.34) l =1 n2 n1 ESA∆ = ∑ ESBi − ∑ EIBl , i =1 (5.35) l =1 n1 n2 i =1 l =1 EIA∆ = ∑ EIBi − ∑ ESBl . (5.36) Допуски технологических размеров лучше не выбирать из справочников, как утверждает И. Г. Фридлендер, а рассчитывать исходя из свойств технологической системы (базирование, настройка, жесткость). См. главу 3. * 57 ГЛАВА 5 Размерный анализ технологических процессов – В этом случае следует не отклоняться, по возможности, от стандартных значений допусков т.к. это упростит задачу оснащения технологического процесса режущим и измерительным инструментом. Пример 5.4 а) б) в) Рисунок 5.4 Проиллюстрируем описанный выше порядок решения задачи анализа точности на примере ступенчатого вала, изображенного на рисунке 5.4, а. Выявляем с помощью графа (рис. 5.4, б) три технологических размерных цепи (рис. 5.4, в). 1. А1 = В1; 2. А2 = В1 – В2; 3. А3 = В1 – В3. Размер А1 обеспечивается непосредственно на операции и автоматически переводится в размер В1, поэтому рассчитывать следует только две остальные размерные цепи. Начинаем со 2-ой цепи. Необходимо сначала проверить выполнение контрольного правила (5.33) для замыкающего звена А2 = 100 ± 0.2. Звено В1 – увеличивающее, В2 – уменьшающее. ТА2 = ТВ1 + ТВ2; 0.4 ≠ 0.8 + ТВ2. Такого равенства быть не может, так как допуск есть величина всегда положительная, а в данном случае допуск ТВ2 получается величиной отрицательной. В таком случае необходимо уменьшать допуски на составляющие звенья, но при условии, что они будут не меньше норм среднестатистической точности обработки. Выбираем по приложению 3 ТВ1 = 0.15; Находим номинальное значение ВН2, используя зависимость (5.34): АН2 = 100 = ВН1 – ВН2 = 200 – ВН2, откуда ВН2 = 200 – 100 = 100 мм. 58 Размерный анализ технологических процессов – ГЛАВА 5 Далее рассчитываем нижнее отклонение EIB2, используя зависимость (5.35): ESA2 = ESB1 – EIB2 или 0.2 = 0 – EIB2, откуда EIB2 = - 0.2 мм. Определяем верхнее отклонение ESB2, используя зависимость (5.36): EIA2 = EIB1 – ESB2 или - 0.2 = - 0.15 – ESB2, откуда ESB2 = + 0.05 мм. Таким образом, устанавливаем, что B2 = 100+−00..0520 мм. Контрольное правило (5.33) теперь соблюдается: 0.40 = 0.25 + 0.15 = 0.4 мм. Расчет данной размерной цепи на этом заканчивается. Аналогично рассчитывается и размерная цепь А3 = В1 – В3. 59