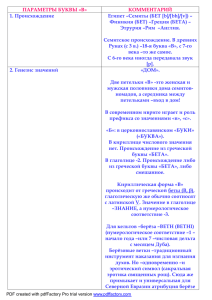

логистика производства - Единое окно Доступа к

advertisement