о стандартизации определения характеристик армирующих

advertisement

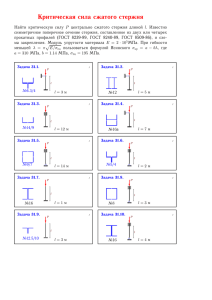

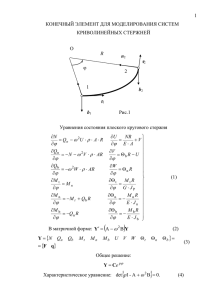

О СТАНДАРТИЗАЦИИ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК АРМИРУЮЩИХ СТЕРЖНЕЙ ИЗ ВОЛОКНИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ABOUT STANDARDIZATION OF DEFINITION OF CHARACTERISTICS OF REINFORCING CORES FROM FIBROUS POLYMERIC COMPOSITE MATERIALS Луговой А.Н. – начальник конструкторской лаборатории ООО «Бийский завод стеклопластиков», канд. техн. наук. Савин В.Ф. – начальник исследовательской лаборатории ООО «Бийский завод стеклопластиков», канд. техн. наук. В работе рассмотрены положения проекта национального стандарта, позволяющие реализовать требования к армирующим строительные бетонные конструкции стержням из ВПКМ, предъявляемые нормативными документами по проектированию данных конструкций. In the publication are considered positions of the project of the national standard, allowing to realize requirements to FRP rebars, reinforcing building concrete, shown by standard documents on designing of the given designs. Известно, что армированные (усиленные) волокнами пластики (стеклопластик, базальтопластик) можно рассматривать как материалы, позволяющие улучшить характеристики бетона поэтому, стержни из волокнистых полимерных композиционных материалов (ВПКМ), именуемые в зарубежных источниках «FRP rebar», находят в различных странах мира все более широкое применение для армирования различных бетонных конструкций взамен стальной арматуры. За рубежом широкое внедрение ВПКМ в качестве армирующего материала строительных бетонных конструкций началось с 80-х годов прошлого столетия, в первую очередь при строительстве мостов и дорог. Известны руководящие документы (рекомендации) Американского института бетона (ACI), Канадской Ассоциации Стандартов, Европейской Международной Федерации по Армированию Бетона, Итальянского Национального Исследовательского Совета, Японского Общества Гражданских Инженеров по проектированию бетонных конструкций, армированных стержнями из ВПКМ. В Советском Союзе научно-исследовательские и опытно конструкторские работы по разработке и применению ВПКМ в различных отраслях промышленности, в том числе в строительстве в качестве материала, заменяющего арматурную сталь, начались в 50-е годы прошлого столетия. В научно-технических журналах и литературных источниках, издаваемых в тот период, сообщалось о работах по данной тематике, проводимых различными научно-исследовательскими и проектными институтами: ЮжНИИ (с 1958 г.), НИИЖБ, ВНИИ стекловолокна, НИИ пластмасс, ЦНИИПромзданий, ЦНИИС, Институт строительства и архитектуры Госстроя БССР (ИСиА) и др. В 1963 г. в Полоцке был сдан в эксплуатацию цех по опытно-промышленному производству стеклопластиковой арматуры, а в 1976 году НИИЖБом и ИСиА были разработаны Рекомендации по расчету конструкций со стеклопластиковой арматурой. В последние годы в России обозначился резкий рост интереса к выпуску стержней из ВПКМ, предназначенных для армирования бетонных строительных конструкций. Ещё в 2003 году неметаллическая композитная арматура была разрешена к применению в СНиП 52-01-2003. В этом документе, в разделе «5.3 Требования к арматуре» записано: «5.3.2 Для железобетонных конструкций следует применять следующие виды арматуры, установленные соответствующими стандартами: - горячекатаную гладкую и периодического профиля диаметром 3-80 мм; ……………………………………………………………………………………………. - неметаллическую композитную арматуру. …………………………………………………………………………………………….. Вид арматуры следует принимать в зависимости от назначения конструкции, конструктивного решения, характера нагрузок и воздействий окружающей среды. 5.3.3 Основным нормируемым и контролируемым показателем качества стальной арматуры является класс арматуры по прочности на растяжение… …Кроме требований по прочности на растяжение к арматуре предъявляют требования по дополнительным показателям, определяемым по соответствующим стандартам: свариваемость, выносливость, пластичность, стойкость против коррозионного растрескивания, релаксационная стойкость, хладостойкость, стойкость при высоких температурах, относительное удлинение при разрыве и др. К неметаллической арматуре … предъявляют также требования по щелочестойкости и адгезии к бетону». Однако армирующие стержни из ВПКМ не находят пока широкого применения в практике строительства в РФ. Одной из причин этого, по нашему мнению, является отсутствие стандарта на ВПКМ, который однозначно бы определил по каким стандартам или методикам (при отсутствии стандарта) следует определять характеристики ВПКМ, требуемые СНиП, в частности: - прочность на растяжение; - выносливость; - стойкость против коррозионного растрескивания; - хладостойкость и стойкость к воздействию высоких температур; - щелочестойкость; - прочность сцепления с бетоном (адгезия к бетону). Специалисты Бийского завода стеклопластиков, разработали проект национального стандарта, который, в принципе, можно будет рассмотреть и принять в качестве межнационального. Наименование проекта национального стандарта: «Стержни композиционные полимерные для армирования строительных конструкций. Общие технические условия». В данном стандарте описана терминология, характеризующая стержни из ВПКМ, приведены методики определения основных характеристик, требуемых СНиП 52-01-2003. В частности, в числе рекомендуемых, приведены методики: - определения номинального (эффективного) диаметра стержня периодического профиля; - определения механических характеристик (предел прочности при растяжении и сжатии, модуль упругости), - определения температуры размягчения ВПКМ (перехода связующего из твердого в эластичное состояние). Данная температура характеризует максимальную плюсовую температуру, при которой допускается эксплуатация конструкций, армированных стержнями из ВПКМ; - определения прочности сцепления с бетоном армирующего стержня из ВПКМ. Остановимся кратко на принципиальных моментах методик, предложенных в разработанном проекте стандарта. Определение механических характеристик Большинство российских изготовителей армирующих стержней из ВПКМ в своей нормативной документации предлагают определять механические характеристики продукции в соответствии с ГОСТ 12004-81 [1]. Но это стандарт на испытание арматурной стали, абсолютно неприемлемый для испытания образцов из ВПКМ. Для испытания же стержней из ВПКМ более правильно руководствоваться требованиями ГОСТ 11262-80 [2] или ГОСТ 25.601-80 [3]. Однако, по нашему мнению, корректно испытать круглый стержень из ВПКМ, руководствуясь только требованиями данных стандартов, невозможно, потому что испытания по данным стандартам проводят на плоских образцах, а рекомендуемые по ГОСТ 11262 образцы круглого сечения не учитывают особенностей однонаправленно армированного композиционного материала. Подробный анализ проблем, возникающих при испытании образцов однонаправленно армированного композиционного материала, представлен в работах [4, 5]. Можно основываться на общих требованиях стандартов к аппаратуре, точности измерения характеристик, скорости нагружения, но нужно дополнительное подробное руководство по закреплению испытываемого образца в испытательной машине [6, 7]. Комплекс механических характеристики стержней из ВПКМ также можно определить методом продольного изгиба [4] (при условии, что стержень в области нагружения подчиняется законам деформирования линейно упругого тела). Анализируя напряжённо-деформированное состояние упругого стержня, потерявшего устойчивость (продольно изогнутого), очевидно, что оно зависит только от двух параметров (см. рисунок 1): - стрелы прогиба f; - продольно действующей силы Р, а максимальные напряжения в крайних волокнах стержня определяются по формуле σ = ± P⋅ f , w где w – момент сопротивления поперечного сечения стержня. Для стержня круглого сечения диаметром d . w= π ⋅ d3 . 32 Рисунок 1 – Схема продольного изгиба Модуль упругости потерявшего устойчивость - продольно изогнутого по схеме, показанной на рисунке 1, стержня круглого сечения диаметром d, определяется из формулы Эйлера E= 2 64 PЭ ⋅ L0 ⋅ , π 3 d4 где Рэ – продольно действующая сжимающая сила, соответствующая моменту потери стержнем устойчивости. Т.о. измеряя (или определяя), с необходимой точностью характеристики «сила Р» и «стрела прогиба f», можно с соответствующей точностью определить разрушающее напряжение (прочность) для круглого стержня, подвергнутого продольному изгибу. Особо следует выделить требование, чтобы стержень в области нагружения подчинялся законам деформирования упругого тела. Однако, испытательные машины оснащены только приборами и устройствами, позволяющими определять с достаточной точностью только усилие, иногда (последние модели испытательного оборудования) машины оборудованы устройствами измерения перемещения. Устройств, позволяющих измерять с необходимой точностью стрелу прогиба, до последнего времени не было. Известно, что стрелу прогиба стержня, изгибаемого продольно действующей силой, можно рассчитать теоретически. Задача теоретического расчёта параметров упругих стержней подробно рассмотрена в [8]. Одним из методов решения данной задачи является метод расчёта параметров упругой линии через эллиптические интегралы Лежандра, таблицы значений которых рассчитаны и известны. Эллиптический интеграл первого рода dψ π /2 F (k ) = ∫ 1 − k 2 sin 2 ψ 0 Эллиптический интеграл второго рода π /2 E (k ) = ∫ 1 − k 2 sin 2 ψ dψ . 0 В этих интегралах постоянная k – модуль интеграла; переменная ψ – амплитуда эллиптического интеграла. В задаче об изгибе продольно сжимаемого стержня параметр k определяет степень изгиба стержня. Показано, что текущее относительное сближение концов продольно сжимаемого стержня ∆ E (k ) = 2 1 − L F (k ) А максимальный относительный прогиб (посередине стержня) f k = L F (k ) Из приведённых соотношений видно, что прогиб в среднем сечении стержня и сближение его концов не зависят от характеристик материала и размеров изгибаемого стержня, а являются функциями только параметра k, характеризующего степень искривления стержня. В работе [9] приведены результаты экспериментально-теоретического определения прочностных характеристик стержней их композиционных материалов с реализациями непосредственного измерения прогиба и расчёта прогиба, используя таблицы эллиптических интегралов, в зависимости от перемещения нагружающей траверсы. Как пишут авторы работы [9] измерение прогиба предлагаемым ими прибором имеет погрешности, поэтому они рекомендуют расчётный метод, однако с нашей точки зрения предлагаемый расчётный метод также неудобен, требует нескольких циклов расчёта последовательных приближений. В лаборатории Бийского завода стеклопластиков была разработана оригинальная методика определения напряжённо-деформированного состояния (НДС) и механических характеристик продольно сжимаемого (изогнутого) стержня. Вначале была аналитически решена система уравнений, описывающая НДС в зависимости от перемещения свободного конца (сближения концов) стержня. Последующей обработкой полученных зависимостей методом наименьших квадратов и преобразованиями, описанными в работе [4], были получены формулы и алгоритмы определения значения силы, при которой стержень теряет устойчивость (силы Эйлера), а также относительного значения стрелы прогиба Φ=f/L0, напряжений в испытываемом продольно сжимаемом стержне, модуля упругости, относительной деформации в зависимости от относительного перемещения свободного конца (сближения концов) стержня δ=Δ/L0. Λ=Р/Рэ ≈ 1+0,5038⋅ δ+0,2318⋅ δ2+0,3151⋅ δ3 E≈ 64 PЭ ⋅ L20 . ⋅ π 3 d4 (2) (1) Текущие значения изгибающих напряжений в среднем сечении образца σ (i) = где 32 ⋅ P(i) ⋅ f ( i ) , π ⋅ d (i)3 ( f (i) = L0 ⋅ (3) 2 2 3 4 1 δ(i) + 0 ,252 ⋅ δ(i) + 0,077 ⋅ δ(i) + 0 ,079 ⋅ δ(i) ⋅ 2 ( 0,125 − 0 ,015 ⋅ δ(i) − 0 ,008 ⋅ δ(i) 2 ) ) (4) ( 1 + 0,504 ⋅ δ(i) + 0 ,232 ⋅ δ(i) 2 + 0 ,315 ⋅ δ(i)3 ) Р(i) – текущее значение силы, приложенной к образцу δi=Δi/L0 – текущее отношение осевого перемещения к начальной длине образца; Δi – величина взаимного перемещения концов образца, соответствующая приложенной силе, мм; L0 – начальная длина образца; d – расчетный диаметр контролируемого стержня (испытываемого образца). Текущее значение относительной деформации ε (i) = где ( 1 d ⋅ , 2 ρ 2 3 4 1 1 1 δ(i) + 0 ,252 ⋅ δ(i) + 0 ,077 ⋅ δ(i) + 0,079 ⋅ δ(i) = ⋅ π⋅ ⋅ ρ L0 2 ( 0 ,125 − 0 ,015 ⋅ δ(i) − 0 ,008 ⋅ δ(i) 2 ) (5) ) (6) Расчёт механических характеристик упругого стержня из композиционного материала по результатам нагружения его продольным изгибом успешно реализован в практике приёмо-сдаточных испытаний ООО «БЗС» и в лабораториях нескольких НИИ, занимающихся проблемами исследования НДС упругих тел. При определении экспериментальными методами удельных механических характеристик стержней сложной формы, например стержней периодического профиля, возникают дополнительные сложности, которые, на наш взгляд, не нашли удовлетворительного решения и требуют разработки специальных процедур. Это связано с тем, что такие стержни не имеют постоянного по всей длине поперечного сечения. Для описания удельных механических характеристик такого стержня необходимо заменить его модельным гладким стержнем круглого сечения. Модельный стержень должен быть эквивалентен по механическим свойствам реальному стержню периодического профиля. Характеристики модельного стержня будем называть эффективными значениями характеристик стержня периодического профиля. Запишем в дифференциальной форме уравнение деформации линейно упругого стержня периодического профиля с использованием эффективных значений его характеристик. 4 ∂F ⋅ = E э ⋅ d э2 = k1 , (7) π ∂ε где F - сила, приложенная к образцу стержня; ε=∆ L/L; ∆ L – удлинение рабочей части образца; L – длина рабочей части образца в исходном состоянии; dэ – эффективное значение диаметра стержня, Еэ – эффективное значение модуля упругости стержня. ∂F В этом уравнении параметр линейного упругого стержня может быть определен по ре∂ε зультатам измерения зависимости относительного удлинения образца от усилия сопротивления стержня растяжению и аппроксимации этой зависимости прямой линией (см. рисунок 2а). ∆ L F = a + b⋅ = a + b⋅ ε (8) L Как видно, в уравнение (7) входят два независимых параметра dэ и Еэ, для определения которых необходимо ещё одно уравнение, в которое входят эти параметры. Это уравнение можно получить, например, обрабатывая результаты испытания на продольный изгиб шарнирно опертого стержня. Дифференциальное уравнение деформации круглого линейно упругого стержня при продольном изгибе можно привести к виду 64 ∂ ( M ) ⋅ = Eэ ⋅ d 4э = k 2 . (9) π ∂ (1 ρ ) ∂ (M ) В случае линейно упругого стержня параметр можно определить, аппроксимируя линей∂ (1 ρ ) ной функцией зависимость сопротивления образца продольному изгибу (изгибающему моменту М=Р·f) от кривизны образца (см. рисунок 2б). 35000 F = 6329928ε - 60 R2 = 1 M = 179544450*(1/ρ ) - 2180 2 R =1 200000 M, Н*мм F, H 30000 250000 25000 20000 150000 100000 50000 15000 10000 0,002 0,0025 0,003 0,0035 0,004 0,0045 0,005 0,0055 0 0 0,0002 0,0004 0,0006 0,0008 0,001 0,0012 0,0014 1/ρ , 1/мм ε , мм/мм а – зависимость усилия сопротивления б – зависимость сопротивления стержня изгистержня растяжению от относительного бающему моменту от его кривизны удлинения при продольном изгибе Рисунок 2 – Диаграммы нагружения стеклопластикового стержня периодического профиля 1 , (10) ρ где P – измеренные значения усилия сопротивления образца продольному изгибу; f значения стрелы прогиба образца, вычисляемые в процессе продольного изгиба по уравнению (4); 1/ρ – значения кривизны стержня при продольном изгибе вычисляемые по уравнению (6) В результате решения системы двух уравнений (7) и (9) получим уравнения для расчета эффективных значений диаметра и модуля упругости. k2 dэ = (11) k1 M = P ⋅ f = a1 + b1 ⋅ Eэ = k1 k 2 = d э2 d э4 (12) В российских и международном стандартах [1, 10, 11] на определение характеристик стержней периодического профиля предложено значение dэ определять из результатов измерения объема стержня периодического профиля, используя формулу 4 V (13) dэ = ⋅ , π l где V – значение объема образца, определенное, например, методом гидростатического взвешивания [12]; l – длина образца. Тогда эффективные значения модуля упругости и диаметра стержня можно определить, решая совместно уравнения (7) и (13). Однако этот метод не может адекватно отражать поведение стержней с изменяющимися по сечению механическими свой- ствами материала, к которым относятся композиционные стержни с периодически изменяющимся профилем. Покажем это на очевидном примере. Произведем расчеты механических характеристик и деформаций стержня с переменными по сечению характеристиками при следующих исходных данных: стержень состоит из стального сердечника и скреплённой с ним оболочки из эластичного материала, со сводом 5 мм. Диаметр сердечника d1 = 10 мм, внутренний диаметр оболочки d2 = 10 мм, внешний диаметр оболочки D2 = 20 мм, длина стержня L = 1000 мм. Модуль упругости материала сердечника E1 = 200000 МПа, модуль упругости оболочки E2 = 1 МПа. Относительная деформация, при которой рассчитывается сопротивление стержня растяжению – 0,001 мм/мм. Большая разница в значениях модуля упругости сердечника и оболочки взята для большей наглядности результатов сравнения. При расчетах воспользуемся правилом сложения сопротивлений – «сопротивление комбинированного стержня равно сумме сопротивлений его составляющих» Результаты расчетов приведены в Таблице. Таблица Наименование характеристики, обозначение, размерность 1 Эффективное значение диаметра, dэ, мм 2 Эффективное значение модуля упругости, Еэ, МПа 3 Сопротивление стержня при деформации растяжения, равной 0,001мм/мм, P0.001, Н 4 Критическая сила при шарнирном опирании (μ=1), PЭ, Н 5 Сопротивление стержня изгибающей деформации при трехточечном изгибе (длина пролета балки – 1000 мм; стрела прогиба балки – 10 мм), Н Значение для метода определения характеристики Метод 2 Метод 1 (уравнения (7) и 13)) (уравнения (7) и (9)) 20 10,00074 50000,75 199973,31 15708,2 15708,2 3876 969 188 47 Из таблицы видно, что если для определения эффективного значения диаметра и модуля упругости использовать метод, который основан на применении формул (7) и (13), то при расчетах предела устойчивости такого комбинированного стержня под действием сжимающей нагрузки и сопротивления поперечному изгибу мы получили бы значения примерно в 4 раза больше допускаемых. Не трудно убедиться, что аналогичный результат будет получен, если в качестве неоднородного по механическим свойствам стержня взять конструкцию, представляющую собой цилиндрический стальной пруток, на боковую поверхность которого уложена стальная пружина. Определение термомеханических характеристик Известно, что стойкость полимерных материалов к воздействию высоких температур характеризуется температурой, при которой полимер начинает переходить из стеклообразного в эластичное состояние. Поскольку в состав волокнистого полимерного материала (ВПКМ) входит полимерная матрица, то верхняя температура из температурного диапазона его эксплуатации также будет ограничена температурой начала перехода полимерной матрицы в эластичное состояние. Для ВПКМ, предназначенного для изготовления стержней, армирующих строительные конструкции, необходимо, чтобы эта температура была не ниже температуры, возникающей при эксплуатации строительной конструкции. Мы считаем, что максимальная температура, воздействующая на стержни, равна температуре тепловлажностной обработки бетона – обычно 80ºС, поэтому производителям армирующих стержней из ВПКМ следует стремиться к тому, чтобы применяемая ими полимерная матрица имела температуру размягчения не ниже. Для контроля температуры размягчения стержней Бийский завод стеклопластиков предлагает использовать разработанную в лаборатории предприятия оригинальную методику, основанную на анализе термомеханической кривой - зависимости снижения приложенной к стержню изгибающей нагрузки от повышения температуры окружающего воздуха [14]. Для сравнения, параллельно, приведены результаты определения термомеханических характеристик этих же стеклопластиковых стержней на крутильном маятнике [15]. Несмотря на кажущуюся простоту методов термомеханических испытаний, используемые на практике процедуры испытаний и обработки термомеханических кривых существенно влияют на результаты и дают большие разбросы в определении теплостойкости ПКМ. Так в процессе отработки методики было установлено, что процесс размягчения полимерных матриц в композитах происходит не при одной определенной для данного связующего температуре, а захватывает довольно широкий диапазон. Термомеханические кривые не имеют четко выраженных точек перехода, пригодных для идентификации (см. рисунок 3 – первый ряд). Таким образом, количественное описание этого процесса, пригодное для точных, с точки зрения метрологии, утверждений, затруднено и нуждается в выработке объективной, по возможности, единообразной, не зависящей от человеческого фактора и достаточно простой процедуры. Одной из основных целевых задач этой процедуры должно быть определение такой точки на термомеханической кривой, которую без существенных интуитивных возражений можно было бы принять за точку начала процесса размягчения полимерной матрицы. Анализ термомеханической кривой, приведенной на рисунке 3а показывает, что на ней условно можно выделить три зоны: зона (I), расположенная между точками А и B; зона (II), расположенная между точками B и С, и зона (III), расположенная между точками С и D. В пределах первой зоны изменение термомеханической функции (в нашем случае сопротивления Р) происходит вследствие зависимости жесткости полимерной матрицы, находящейся в стеклообразном состоянии, от температуры при отсутствии сегментальной подвижности макромолекул сетчатого эпоксидного связующего. На втором участке по мере роста температуры происходит постепенное «размягчение» образца вследствие «размораживания» подвижности сегментов макромолекул, которое вызывает переход полимерной матрицы из стеклообразного состояния в эластичное. На третьем участке дальнейшее снижение сопротивления образца поперечному изгибу по мере повышения температуры вызвано эластичным состоянием полимерной матрицы. На интересующем нас верхнем участке термомеханической кривой (между точками А и Е) целесообразно определить три точки. Точка 1 определяет начало перехода полимерной матрицы из стеклообразного состояния в эластичное и фиксирует верхнюю границу первого участка термомеханической кривой. Ее абсцисса (Тнп) соответствует температуре начала перехода полимерной матрицы из стеклообразного состояния в эластичное. Точка 3 определяет наиболее интенсивную часть перехода связующего из стеклообразного в эластичное состояние. Соответствующую этой точке температуру (Тс) в литературе принято называть температурой стеклования. Между точками 1 и 3 расположена точка 2, которую называют точкой α-перехода. Соответствующую ей температуру (Тα) называют температурой α-перехода. Для поиска положения точек 1, 2 и 3 и их интерпретации, воспользуемся методом дифференциальной спектроскопии, применяемым в динамическом механическом анализе и линейной дилатометрии [16,17] с реализацией следующего алгоритма. 1 Преобразование термомеханической кривой к стандартной форме – «сигмоиду» Для того, чтобы максимально сузить количество возможных субъективных вариаций при определении характерных точек, выберем единую математическую модель, аппроксимирующую термомеханическую кривую. Так как, термомеханическая кривая имеет S-образную форму, то в качестве такой модели естественно выбрать S-образную функцию зависимости Y от Т. К таким функциям относится, например, функция, описываемая уравнением (14), называемая «сигмоидом». b Y = a+ (14) 1 + exp − T − c d Особенностью этой функции является то, что она имеет две горизонтальные асимптоты. Для того, чтобы верхний участок типичной термомеханической кривой приблизить к форме «сигмоида» преобразуем ее следующим образом. Используя множество точек, расположенных в первой зоне термомеханической кривой, но достаточно удаленных от ее границ, найдем, например, методом наименьших квадратов уравнение Y = b·T + a прямой, аппроксимирующий эту зону. Разделив все значения Yi термомеханической кривой на соответствующие значения двучлена b·Ti+a, получим новый массив [Y1i,Ti], верхняя ветвь которого стремится к горизонтальной асимптоте Y1=1. Теперь верхнюю часть термомеханической кривой можно без больших погрешностей аппроксимировать «сигмоидом». Примеры отображения массива для рассмотренного стеклопластика [Y1i,Ti] приведены на рисунке 3 – второй ряд. 2 Определение характеристических точек «сигмоида» Для определения эмпирических констант, входящих в уравнение «сигмоида», аппроксимирующего верхнюю часть (зона от А до Е) преобразованной термомеханической кривой воспользуемся готовыми программными продуктами, содержащими соответствующие процедуры. К числу таких программных продуктов относится, например, программный продукт «Table Curve Windows v. 1.10», позволяющий вычислить, в том числе, и константы «сигмоида», находящегося в перечне аппроксимирующих функций под номером 8011. Аппроксимация экспериментальных данных «сигмоидом» показана на рисунке 3 (второй ряд) в виде сплошной линии. Видно хорошее соответствие между аппроксимирующей кривой и экспериментальными точками в анализируемом диапазоне температур. 3 Дифференциальная спектроскопия аппроксимирующей кривой. В соответствии с алгоритмами, разработанными в [16,17], для определения характеристичесих точек на аппроксимирующей функции («сигмоиде»), найдем первые dY1/dT и вторые d2Y1/dT2 ее производные по температуре. Результаты дифференцирования в виде отображений двумерных массивов [dY1/dT;Т] и [d2Y1/dT2;Т] (спектрограмм) показаны на рисунке 3 – третий и четвертый ряд, соответственно. 4 Определение температуры стеклования Тс и температуры α-перехода Тα За температуру стеклования, Тс, принимаем температуру в точке перегиба термомеханической кривой, соответствующую минимальному значению (dY1/dT)min на спектрограмме первых производных «сигмоида» (см. рисунок 3 – третий ряд). Для экспериментов, приведенных в качестве примеров, значения Тс составили 177 °С и 164 °С для кривых (а) и (б), соответственно. За температуру α-перехода Тα примем температуру, соответствующую минимальному значению (d2Y1/dT2)min на спектрограмме вторых производных «сигмоида» (см. рисунок 3 – четвертый ряд). Значения Тα составили 157 °С и 150 °С для кривых (а) и (б), соответственно. 5 Определение температуры начала термомеханического перехода Тнп. За температуру начала термомеханического перехода, Тнп, примем температуру, соответствующую абсциссе центра «О» окружности (см. рисунок 3б – второй ряд), одновременно касающейся преобразованной термомеханической кривой в точке α-перехода и верхней асимптоты Y1=1 «сигмоида» (14), вычисляемую по выражению (1 − Y1α ) ⋅ cos(Θ ) , Т нп = Т α − (15) (1 − sin(Θ ) ) где π dY Θ = + arctg 1 ; (16) 2 dT α Y1α и (dY1/dT)α– значения функции Y1 и ее первой производной в точке α-перехода. Полученные в результате вычислений значения Тнп составили 117 °С и 124 °С для кривых (а) и (б), соответственно. Из рисунка 3 (второй ряд) видно, что полученные расчетным методом значения Тнп не противоречат интуитивному представлению о месте нахождения точки начала «размораживания» (размягчения) полимерной матрицы. 12 I A 2 II C III 4 D E 8 1 6 4 3 G, ГПа Р, Н 10 B 3 2 1 2 0 0 50 Тнп 100 Тα Тс 150 0 200 0 250 50 100 1,2 аппроксимация сигмоидом 1,0 G1, безразм. Р1, безразм. 1,2 0,8 0,6 0,4 0,2 0 50 117 100 150 200 0,8 O 0,6 0,4 0,2 0,0 250 0 50 100 124 150 200 250 200 250 200 250 о Т, С 0 0,000 -0,002 -0,005 -0,004 dG/dT dP1/dT Т, С -0,006 -0,008 -0,010 -0,015 -0,020 -0,01 -0,025 -0,012 0 50 100 150 200 0 250 50 100 150 о о Т, С Т, С 0,0012 0,0002 0,0008 0,0001 0,0004 2 0,0003 d G1/dT 2 250 аппроксимация сигмоидом 1,0 о 0,0000 2 d P1/dT 200 Т, С о Т, С 0,0 150 о 0,0000 2 -0,0001 -0,0004 0 50 100 150 -0,0002 -0,0008 -0,0003 0 50 100 150 о Т, С 200 250 -0,0012 о Т, С а – поперечный изгиб б – крутильные колебания Рисунок 3 – Термомеханический анализ Определение характеристик сцепления армирующего стержня с бетоном Очевидно, что прочность сцепления армирующего стержня с бетоном будет в основном определяться характеристиками его наружной поверхности, прежде всего параметрами переменного профиля. Вследствие того, что геометрические характеристики профиля у различных производителей разные, определяемые особенностями технологии изготовления стержней из ВПКМ, принятой конкретным предприятием, а стандартизация профиля каким либо регламен- тирующим документом вторгается в область авторских прав и антимонопольного законодательства, мы предлагаем в число параметров, характеризующих армирующие стержни из ВПКМ, ввести «прочность сцепления с бетоном». При разработке требований к методу испытаний был принят во внимание ряд обстоятельств. 1 Особенность условий эксплуатации стержней состоит в том, что они длительное время (весь срок эксплуатации) подвергаются воздействию щелочной среды бетона. Эта среда может быть наиболее агрессивной, если изделия эксплуатируются в условиях неконтролируемой влажности. При этом может нарушиться адгезионная связь между силовой частью стержня и слоем, предназначенным для повышения прочности сцепления стержня с бетоном. В этом случае поверхностный слой теряет свою функцию. Исследования, проведенные в лаборатории Бийского завода стеклопластиков, показали, что у стержней с различными видами организации слоя, предназначенного для сцепления с бетоном, вследствие выдержки в щелочной среде сцепляемость бетоном снижается по-разному. У одних стержней это снижение составляет (10 – 15) %, а у других оно может доходить до (80 – 90) %. Такое высокое снижение прочности происходит из-за того, что воздействие щелочной среды приводит к разрушению адгезионной связи между силовой частью стержня (силовым сердечником) и нанесенным на его поверхность слоем, предназначенным для обеспечения прочности сцепления стержня с бетоном. Для учета возможного проявления этого фактора при эксплуатации бетонных изделий, армированных композиционными стержнями, в проекте стандарта предложено, характеризовать сцепляемость стержней с бетоном по показателю, определенному на образцах, прошедших ускоренное старение в модельной щелочной среде. 2 Анализ приведенных в информационных источниках результатов исследований по определению прочности сцепления арматурных стержней с бетонами показал, что результаты испытаний зависят не столько от характеристик стержней, сколько от прочностных характеристик бетона. Для корректной оценки сцепляемости стержней с бетоном необходимо, чтобы результаты оценки ее не зависели от прочностных свойств бетона или прочности бетонного блока. Для этого в проекте стандарта предложено бетонный блок в образце армировать по наруж ной поверхности трубой, изготовленной из металла или иного прочного материала, а также использовать для изготовления образца бетоны высоких марок. 3 Анализ исследований показал также, что при испытаниях на выдергивание стержня из бетона результаты испытаний существенно зависят от длины участка стержня, контактирующего в образце с бетоном. Чем больше длина этого участка, тем ниже получаемые значения прочности сцепления стержня с бетоном. Это объясняется тем, что приложенную к образцу выдергивающую нагрузку воспринимает в основном передняя (обращенная к выдергивающей силе) часть образца. В стержнях периодического профиля это ≈3÷4 витка (периода) стержня с периодическим профилем или ≈3÷4 диаметра у стержней с гладким профилем. Поэтому, в проекте стандарта предложено в конструкции образца ограничить длину участка стержня, контактирующего с бетоном, 4-мя витками (периодами) для стержней с периодическим профилем или 4-мя диаметрами стержня для стержней с гладким профилем. Заключение В разработанном проекте национального стандарта предложены методики определения основных характеристик армирующих стержней из ВПКМ, предъявляемых к данным элементам строительных конструкций требованиями СНиП 52-01-2003. Послесловие В последующем Бийский завод стеклопластиков намерен в сотрудничестве с Российским Союзом Производителей Композитов разработать комплекс национальных стандартов по определению физико-механических и эксплуатационных характеристик ВПКМ. Кроме того, БЗС через Союз Производителей Композитов предложил Российскому Союзу Строителей ускорить работу по изменению существующих на настоящий момент СНиПов с целью внесе- ния в них требований к строительным конструкциям, содержащим ВПКМ, а также разработать Своды правил по проектированию конструкций с ВПКМ. Только такие последовательные совместные действия производителей композиционных материалов и строителей являются, по мнению БЗС, залогом успешного внедрения армирующих стержней из ВПКМ в строительные конструкции. СПИСОК ЦИТИРОВАННЫХ ИСТОЧНИКОВ 1 ГОСТ 12004-81 Сталь арматурная. Методы испытания на растяжение. 2 ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение. 3 ГОСТ 25.601-80 Расчёты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания плоских образцов на растяжение при нормальной, повышенной и пониженной температурах. 4 Луговой А. Н. Исследование механических характеристик однонаправлено армированного стеклопластика методом продольного изгиба [Текст] : дис. … канд. техн. наук : 05.02.01 : защищена 26.01.06 : утв. 12.05.06 / Луговой Анатолий Николаевич. – Бийск, 2005. – 177 с. – Библиогр.: с. 140–152. – РГБ ОД, 61:06-5/1236 5 Испытания упругих систем методом продольного изгиба : монография / под ред. В.Ф. Савина, А.Н. Блазнова. – Барнаул : Изд-во Алт. Ун-та, 2009. – 222 с. 6 Кулаков В.Л., Тарнопольский Ю.М., Арнаутов А.К., Рюттер Я. Напряженное состояние в зоне передачи нагрузки в копозитном образце при одноосном растяжении // Механика композитных материалов. – 2004. – Т.40, №2. – С.145 – 160. 7 Мицелли Ф., Нанни А. Растяжение стержней из волокнистого композита для арматуры бетонных конструкций// Механика композитных материалов. – 2003. – Т.39, №2. – С.445 – 462 8 Попов Е.П. Теория и расчёт гибких упругих стержней. – М.: Наука. Гл. ред. физ.-мат. лит., 1986. – 296 с. 9 Арнаутов А.К., Тарнопольский Ю.М. Продольный изгиб как метод определения изгибной прочности композитных материалов // Механика композитных материалов. – 2004 – Т.40. – №1. – С. 25-42. 10 ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия. 11 International Standard ISO 10406-1. Fibre-reinforced polymer (FRP) reinforcement of concrete – Test methods – Part 1: FRP bars and grids. 12 ГОСТ 15139-69 Пластмассы. Методы определения плотности (объёмной массы). 13 ГОСТ 9550-81 Пластмассы. Методы определения модуля упругости при растяжении, сжатии и изгибе. 14 Ю.П. Волков. Методика определения верхнего температурного предела работоспособности полимерных материалов / Ю.П. Волков, А. Н. Луговой, В.Ф. Савин // Пластические массы. – 2005. – № 3. – С. 44-45 15 Филистович Д.В. Автоматизированный крутильный маятник для динамического механического анализа полимерных композиционных материалов [Текст] : дис. … канд. физ.-мат. наук : 01.04.01 / Филистович Денис Владимирович – Барнаул, 2003. – 130 с. – Библиогр.: с. 108– 118. – РГБ ОД, 61:04-1/213-6 16 Старцев О.В., Сортыяков Е.Д. Исупов В.В. и др. Акустическая спектроскопия полимерных композитных материалов, экспонированных в открытом космосе // Труды Всерос. Науч.техн. конф. «Экспериментальные методы в физике структурно-неоднородных сред , Барнаул, 12-14 сент. 1996 г.» Том 1-2, под ред. О.В. Старцева, Ю.Г. Ворова. Изд. Алтайского гос. Ун-та, 1997, с. 32-39 17 Старцев В.О., Кротов А.С., Суранов А.Я., Старцев О.В. Спектpометpическая обpаботка pезультатов дилатометpических измеpений полимеpных композиционных матеpиалов // Материаловедение, 2009, №11, с. 11-15.