Металлы и сварка. Лекционный курс.

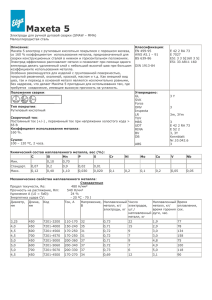

advertisement