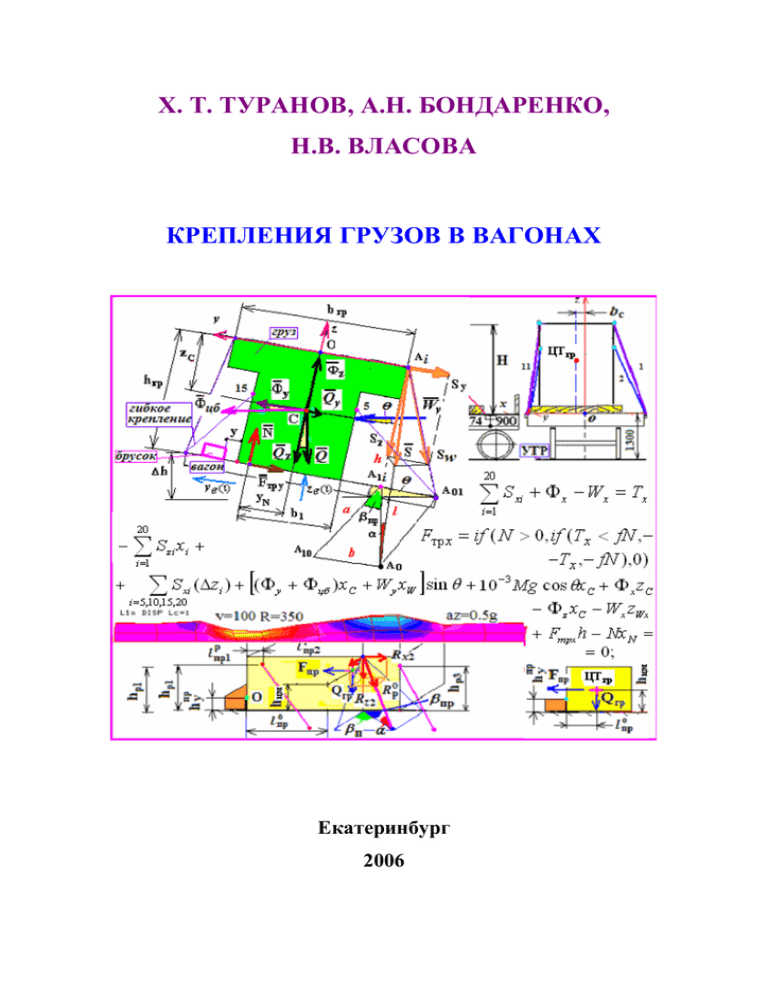

Х. Т. ТУРАНОВ, А.Н. БОНДАРЕНКО, Н.В. ВЛАСОВА КРЕПЛЕНИЯ ГРУЗОВ В ВАГОНАХ

advertisement