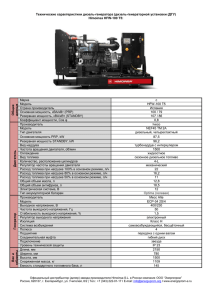

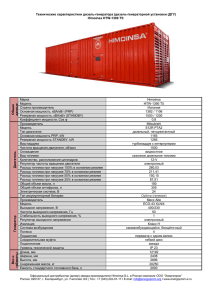

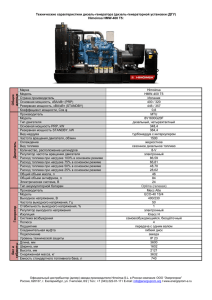

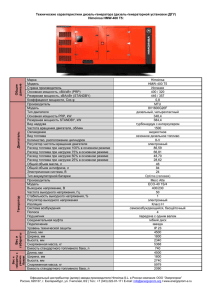

1 Система питания двигателей внутреннего сгорания В систему

advertisement