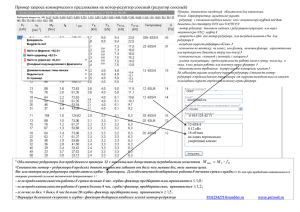

Б.П. Тимофеев М.Ю. Сачков ПЕРЕДАТОЧНЫЕ МЕХАНИЗМЫ

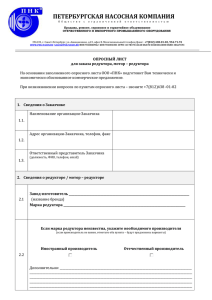

advertisement