гЕРМЕТИЗАцИя ПРОСТРАНСТВА ПОД КОРПуСАМИ эЛЕКТРОННЫХ КОМПОНЕНТОВ

advertisement

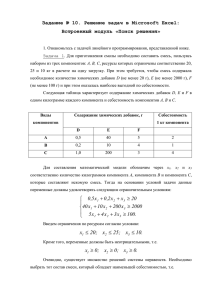

ТЕХНОЛОГИЧЕСКИЕ МАТЕРИАЛЫ Герметизация пространства под корпусами электронных компонентов Александр Смирнов materials@ostec-smt.ru Поверхностный монтаж, № 11-12 (74), ноябрь-декабрь, 2008 Мы начинаем серию публикаций, посвященных технологическим материалам для производства микроэлектронных изделий. В данной статье описываются основные особенности применения технологических материалов, используемых для герметизации подкристалльного пространства. Подобные материалы используются для герметизации пространства под кристаллами, смонтированными на подложку по технологии Flip Chip, для герметизации пространства под компонентами в корпусах BGA. 26 Конечно, у большинства читателей имеется мобильный телефон. Достаточно сложно представить себе жизнь современного человека, насыщенную множеством различных событий, встреч, переговоров, общения с близкими и друзьями без этого устройства. И, наверное, у каждого он хотя бы один раз вырывался из рук, падал, ударялся об пол и т.д. И каждый в такие моменты думал: «Неужели сейчас, когда он мне так нужен, мой телефон сломается!?». Конечно, некоторые в подобных ситуациях считают: «Ничего страшного, будет повод заменить на новый!», но узнав, что телефон остался в рабочем состоянии, испытывают чувство радости. Конечно, подобные устройства проектируются и создаются с учетом возможных падений и ударов. Для этого производители телефонов применяют ряд специальных решений. Одним из подобных решений является использование технологии заливки пространства под корпусами компонентов. В иностранной литературе широко используется термин Underfill [андерфилл]. Дословного перевода на русский язык для данного термина нет. Фактически, технология Underfill означает герметизацию пространства под корпусами кристаллов, смонтированных по технологии Flip Chip и под компонентами в корпусах CSP, BGA*. Последнее широко используется в производстве мобильных телефонов. Полимерный компаунд заполняет все пространство под корпусом BGA–компонента, тем самым повышая механическую фиксацию компонента на плате и осложняя жизнь работнику сервис-центра по ремонту мобильных телефонов (рис. 1). Однако подобная технология используется не только при производстве мобильных телефонов. Underfill применяется при производстве банковских и других видов карт, различной бытовой техники, изделий промышленного и военного характера. Диапазон применения данной технологии исключительно широкий. Везде, где требуется герметизация пространства под корпусами компонентов или кристаллов, надежная механическая фиксация, функционирование изделий в широком температурном диапазоне, применяется техноло- Рис. 1 Применение материалов Underfill в производстве мобильных телефонов гия Underfill. При написании статьи использовался международный стандарт IPC-J-STD-030 Guideline for Selection and Application of Underfill Material for Flip Chip and Other Micropackages «Руководство по выбору и применению материалов Underfill для сборки изделий с использованием технологии монтажа кристаллов Flip Chip и других». Вне зависимости от типа материала все герметизирующие материалы для технологии Underfill (далее в статье – материалы Underfill) решают задачу повышения недежности радиоэлектронных устройств за счет реализации приведенных ниже функций: 1) нивелирование различий в значениях коэффициентов температурного расширения (КТР) подложки, паяных соединений, кристалла/ корпуса компонента; 2) повышение механической прочности паяных соединений; 3) защита от проникновения влаги под корпуса компонентов. Изначально необходимость в использовании герметизирующих материалов Underfill возникла при монтаже кристаллов по технологии Flip Chip (рис. 2) на алюмооксидную подложку. Усталост- ЗАО Предприятие Остек Герметизация пространства под корпусами электронных компонентов Рис. 2 Заполнение пространства под кристаллами, смонтированными по технологии Flip Chip Текучие материалы Underfill Текучие материалы обладают низкой вязкостью и за счет капиллярного эффекта полностью заполняют пространство под корпусами компонентов. В большинстве случаев подобные материалы полимеризуются при температуре около 165°С за время порядка 5 минут. После полимеризации они образуют твердое полимерное соединение, обладающее хорошей адгезией как к поверхности подложки, так и к поверхности компонента/кристалла. Текучий герметизирующий Таблица 1 Требования к материалам Underfill для различных областей применения CSP underfill Размер шариковых выводов компонента 250 мкм Основная функция материала Underfill Обеспечение дополнительной механической прочности Содержание наполнителя в материале Наполнитель отсутствует или присутствует в незначительном количестве КТР 70 ppm/°C Наличие ионных примесей Не существенно Технология нанесения Текучий Underfill. Заполнение пространства осуществляется за счет капиллярного эффекта. Для заполнения пространства необходим 1 проход дозатора Режимы отверждения 5 минут при температуре 150°C ЗАО Предприятие Остек Flip chip underfill 75 мкм или менее Нивелирование различий в значениях КТР Около 70% 25-30 ppm/°C Необходимо отсутствие примесей Текучий Underfill. Заполнение пространства осуществляется за счет капиллярного эффекта. Для заполнения пространства необходимо 3 прохода дозатора Поверхностный монтаж, № 11-12 (74), ноябрь-декабрь, 2008 ные напряжения в наиболее отдаленных от центра кристалла паяных соединениях приводили к отказам изделий. Относительно небольшой разброс в значениях КТР между кремниевым кристаллом (около 3 ppm/°C) и подложкой из Al 2O3 (5-50 ppm/°C) приводил к возникновению механических напряжений в паяных соединениях в процессе термоциклирования. Термоциклы и размер шариковых выводов были основными факторами, определяющими период наработки на отказ электронных изделий. Заливка герметизирующим материалом Underfill подкристалльного пространства позволила существенно повысить надежность изделий. Механические напряжения, вызванные различием в КТР применяемых материалов, распределялись по всей поверхности подкристалльного пространства, не концентрируясь только на крайних паяных соединениях. Развитие технологии Underfill ускорилось при внедрении подложек для монтажа кристаллов на основе эпоксидных смол. Различие в значениях КТР кремния и эпоксидной смолы (около 12 ppm/°C) сделало необходимым применение материалов Underfill для предотвращения образования механических напряжений в паяных соединениях. Кроме повышения надежности изделий при термоциклировании, материалы Underfill обеспечивают защиту паяных соединений и подкри- сталльного пространства от климатических воздействий, повышают механическую прочность соединения. Довольно часто изделия, собранные с применением компонентов в корпусах BGA, CSP, кристаллов, смонтированных по технологии Flip Chip, успешно проходят климатические испытания, однако, при воздействии ударной нагрузки происходят отказы (как пример – падение мобильного телефона). При падении подобных устройств может происходить изгиб подложки (печатной платы), который приводит к нарушению механического соединения между выводом компонента и подложкой. Материал Underfill обеспечивает повышение жесткости подложки в месте его нанесения. Таким образом, при воздействии ударной нагрузки прогиб подложки будет оказывать меньшее влияние на целостность паяных соединений кристалла/компонента. Требования к материалам Underfill, используемым для заполнения пространства под компонентами в корпусах CSP, BGA и кристаллами, смонтированными по технологии Flip Chip, различаются. Основные различия приведены в таблице 1. Далее в статье будут описаны основные характеристики, особенности и различия материалов, применяемых в технологии Underfill. В соответствии с требованиями стандарта IPC J-STD-030 существуют следующие типы материалов для технологии Underfill: • материалы Underfill, заполняющие пространство под кристаллом/компонентом за счет капиллярного эффекта (текучие материалы Underfill); • нетекучие материалы Underfill; • ремонтопригодные материалы. 27 ТЕХНОЛОГИЧЕСКИЕ МАТЕРИАЛЫ материал наносится по краям установленного кристалла/компонента с применением специальных дозаторов. Дозатор должен обеспечивать точное позиционирование иглы относительно необходимого компонента и нанесение заданного количества материала за один цикл дозирования (рис. 3). Рис. 3 Процесс нанесения материала Underfill с использованием высокопроизводительного дозатора В случае применения текучих герметизирующих материалов для повышения скорости капиллярного проникновения материала необходимо обеспечить нагрев подложки. Кроме того, нагрев подложки в процессе нанесения материала позволяет минимизировать образование пустот в материале Underfill в процессе полимеризации. ЗАО Предприятие Остек осуществляет поставки технологических материалов для технологии Underfill производства компании PROTAVIC, Франция. Характеристики наиболее популярных текучих материалов Underfill приведены в таблице 2. Нетекучие материалы Underfill Нетекучие (флюсующие) материалы были разработаны для совмещения традиционных операций технологии поверхностного монтажа и операции полимеризации Underfill. Последовательность выполнения технологических операций следующая: сначала на поверхность печатной платы в месте монтажа кристалла/компонента наносится определенное количество герметизирующего материала. При этом герметик наносится как на открытые участки платы, так и на контактные площадки. После этого происходит монтаж компонента, затем оплавление шариковых выводов компонента, создание паяного соединения и одновременно полимеризация герметизирующего материала. В процессе оплавления Underfill оказывает флюсующие функции, позволяя создавать паяное соединение и центрировать электронный компонент. Таким образом, при использовании нетекучего герметика исключается необходимость использования паяльной пасты для монтажа кристаллов/компонентов. Флюсующие материалы Underfill имеют ряд отличий от текучих герметиков. Во-первых, они обладают значительно большей вязкостью. Во-вторых, их химический состав полностью исключает добавление неорганических материалов – наполнителей. Кроме того, КТР нетекучих герметиков обычно выше, чем у текучих материалов. Характеристики наиболее популярного нетекучего материала Underfill PROTAVIC ANE 10700 приведены в таблице 3. Ремонтопригодные материалы В ряде случаев у производителей электронной аппаратуры возникает необходимость в создании Поверхностный монтаж, № 11-12 (74), ноябрь-декабрь, 2008 Таблица 2 Наиболее популярные текучие материалы Underfill производства PROTAVIC 28 Название продукта Вязкость при 25°C PROTAVIC ANE 10931 25000 мПа•с Температура стеклования Tg (°C) / КТР (ppm/ C); 150 /25 PROTAVIC ANE 20904 20000 мПа•с 50 /40 Условия хранения Время жизни при 20±2°C Режимы отверждения 6 месяцев при -40°C 3 месяца при -20°C > 3 дней 3 минуты при 150°C 4 часа при 80°C 8 часов Таблица 3 Характеристики материала PROTAVIC ANE 10700 Название продукта Вязкость при 25°C Температура стеклования Tg (°C) / КТР (ppm/ C); Условия хранения Время жизни при 20±2°C Режимы отверждения PROTAVIC ANE 10700 8000 мПа•с 150 /65 6 месяцев при -40°C 1 день 10 секунд при 150°C Таблица 4 Характеристики наиболее популярного ремонтопригодного материала Underfill PROTAVIC ANA 10199 R Название продукта Вязкость при 25°C Условия хранения Цвет Режимы отверждения Ремонтная температура PROTAVIC ANA 10199 R 5000 мПа•с 6 месяцев при 0…-5°C белый 10 минут при 100°C 280…300°С ЗАО Предприятие Остек Герметизация пространства под корпусами электронных компонентов Свойства неотвержденных материалов Underfill Материалы Underfill в неотвержденном виде представляют собой полимерный материал, который может содержать или не содержать наполнитель. Наполнитель добавляется для снижения КТР материала в полимеризованном виде. Традиционно в качестве наполнителей используются следующие материалы: оксид кремния (SiO2) и оксид алюминия (Al2O3), реже – нитрид бора (BN). Размер частиц наполнителя, их форма, концентрация контролируются при производстве материала с высокой точностью. При выборе материала Underfill для конкретного применения необходимо, чтобы максимальный размер частиц наполнителя материала был не более 1/2–1/3 значения эффективного зазора между корпусом кристалла/компонента и поверхностью подложки. Кроме того, необходимо сопоставлять размер частиц наполнителя с расстоянием между шариковыми выводами компонента. Обычно содержание наполнителя в материале Underfill составляет 60-75% веса материала. Совместимость с остатками флюса Остатки флюсов, не требующих отмывки, могут взаимодействовать с материалами Underfill по двум механизмам. Во-первых, остатки флюса могут препятствовать материалу Underfill смачивать шариковые выводы компонентов. Во-вторых, кислотные группы, обеспечивающие активность флюса, при реакции с эпоксидной основой материала Underfill могут изменять конечные свойства материала. В ряде случаев подобное изменение свойств может приводить к отслоению материала, образованию пустот. В случае применения флюсов, требующих обязательной отмывки, необходимо тщательно контро- лировать качество отмывки поверхностей. Кроме того, особое внимание необходимо уделять сушке изделий после отмывки. Остатки флюсов, влага, неудаленные из-под корпусов компонентов, могут привести как к образованию пустот, так и к неполному отверждению материала Underfill. Совместимость с материалом подложки Качество заполнения пространства под корпусом электронного компонента материалом Underfill зависит не только от чистоты поверхности, наличия примесей, но и от материала подложки. Как показывает практика, большинство проблем, связанных с качеством и материалом подложек, относятся к паяльным маскам. Так, существуют две основные причины, приводящие к образованию пустот и отслоений в материале Underfill: неполностью отвержденная паяльная маска и наличие влаги. При использовании текучего Underfill материал наносится после пайки и отмывки изделия. При этом под корпусом электронного компонента может находиться влага. В случае применения нетекучего материала Underfill, влага, адсорбированная паяльной маской, стеклотекстолитом, в процессе полимеризации материала может выделяться, приводя к образованию пустот. Совместимость с корпусами компонентов В большинстве случаев материалы Underfill обладают хорошей адгезией к компонентам в корпусах BGA, CSP, кристаллам, устанавливаемым на подложку по технологии Flip Chip. Стоит уделять внимание условиям хранения компонентов во избежание накапливания влаги. Как и в случае с подложками, накопленная в корпусе электронного компонента влага при полимеризации материала Underfill может привести к образованию пустот и, как результат, к снижению надежности изделия. Условия хранения материалов Underfill Максимальный срок хранения материалов Underfill достигается при температуре минус 40°С. Так, для материала PROTAVIC ANE 10931 срок хранения при температуре минус 40°С составляет 6 месяцев, при температуре минус 5°С – 3 месяца. Хранение при отрицательной температуре предотвращает оседание наполнителя, предварительную полимеризацию материала. В следующих номерах бюллетеня «Поверхностный монтаж» выйдет продолжение статьи о материалах для герметизации пространства под корпусами электронных компонентов. В ней пойдет речь об особенностях нанесения, полимеризации материалов Underfill, контроле качества, надежности полученных соединений. ЗАО Предприятие Остек Поверхностный монтаж, № 11-12 (74), ноябрь-декабрь, 2008 ремонтопригодных печатных узлов. В этом случае выбор герметизирующих материалов по технологии Underfill должен быть сделан в пользу ремонтопригодных материалов. Неремонтопригодные герметизирующие материалы при попытке демонтажа электронного компонента/кристалла требуют нагрева до высоких температур, что нередко приводит к деформации печатных плат, выходу из строя электронных компонентов. Подробно все тонкости операций демонтажа неремонтопригодных материалов Underfill описаны в Интернете, на различных сайтах и форумах, посвященных ремонту электронной аппаратуры. Ремонтопригодные материалы позволяют решать проблему демонтажа электронных компонентов при выполнении ремонтных операций. Такие материалы бывают как текучие, так и нетекучие. При воздействии повышенных температур данные материалы размягчаются, позволяя удалить необходимый компонент (табл. 4). 29