Металлические конструкции - Казанский государственный

advertisement

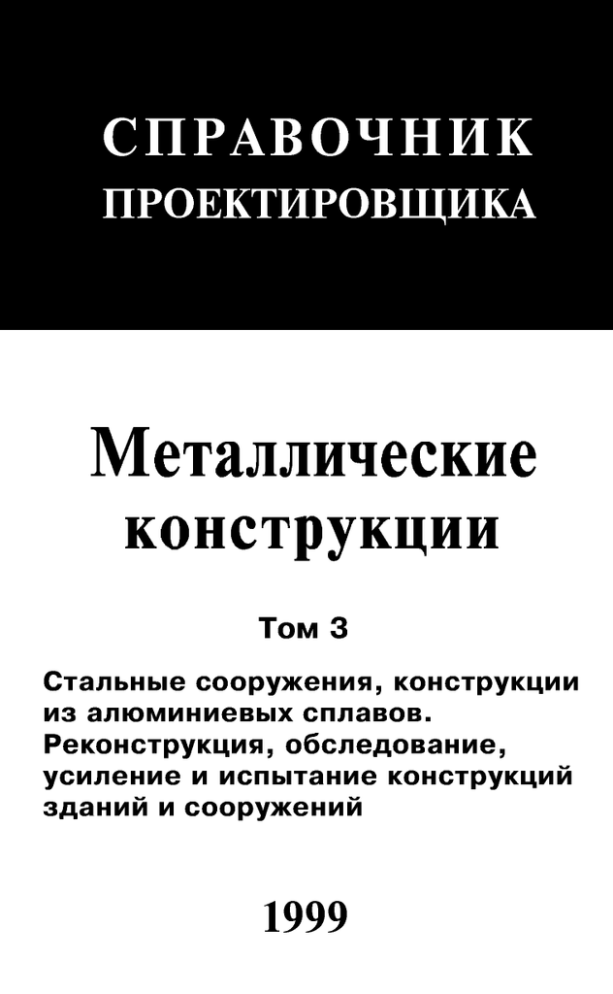

СПРАВОЧНИК

ПРОЕКТИРОВЩИКА

Металлические

конструкции

Том 3

Стальны е сооруж ения, конструкции

из алю миниевых сплавов.

Реконструкция, о б сл ед ов ан и е,

уси л ени е и испы тание конструкций

зданий и сооруж ений

1999

Б Б К 38.54

М 54

УДК 624.014 (035.5)

Печатается по решению Ученого совета института ЦНИИпроектстальконструкция им. Н.П.Мельникова

Р е ц е н з е н т ы : специалисты кафедры «Металлические конструкции» Москов­

ского государственного строительного университета (завкафедрой д.т.н. профессор

Ю .И .Кудишин).

Металлические конструкции. В 3 т. Т.З. Стальные сооружения, конструк­

ции из алюминиевых сплавов. Реконструкция, обследование, усиление и и с­

пытание конструкций зданий и сооружений. (Справочник проектировщика) /

Под общ. ред. заслуж. строителя РФ, лауреата госуд. премии СССР В.В. Кузнецова

(ЦНИИпроектстальконструкция им. Н.П.М ельникова) - М.: изд-во АСВ, 1999. 528 стр. с илл.

ISBN 5-87829-057-Х

ISBN 5-87829-081-0

С правочник проектировщ ика «М еталлические конструкции» общ им объемом 150 а.л.

в трех томах подготовлен коллективом ведущих ученых и специалистов стран С НГ по

строительным металлоконструкциям. В справочнике обобщ ен мировой опыт проекти ро­

вания и строительства традиционны х и уникальны х зданий и сооруж ений из металла,

наш ли отражение отечественны е и зарубежные исследования и разработки последнего

двадцатилетия. Впервые публикую тся материалы по разработке проектов, изготовлению и

монтажу ды мовых труб, транспортерны х галерей, градирен, крановы х эстакад и др. П ер е­

ж иваемое страной резкое сокращ ение инвестиций и связанное с этим ускоренное старение

эксплуатируемого металлоф онда придаю т особую актуальность новому разделу из трех

глав, в котором излож ены обоснованны е практикой реком ендации по организации,

оснащ ению и вы полнению реконструктивны х, обследовательских и диагностических р а ­

бот, а также методам усиления конструкций, элементов и узлов, исчерпавш им ресурс

безотказной работы.

К оллектив авторов уверен в том, что выход этого капитального труда обеспечит с н и ­

ж ение ри ска разруш ений и отказов, повы сит эф ф ективность инвестиционны х затрат и

конкурентоспособность российских строителей, избавит от непрофессионализма множество

предприятий, организаций, АО, СП и частны х предпринимателей.

С правочн и к предназначен для работников научных и проектны х организаций, работ­

ников экспертны х базовых центров, конструкторских бю ро, руководителей служб заводовизготовителей металлоконструкций, строительно-м онтаж ны х организаций, работников

технического надзора за эксплуатацией, студентов, аспирантов и преподавателей Вузов и др.

ISBN 5-87829-057-Х

ISBN 5-87829-081-0

© Издательство АСВ, 1999

© Кузнецов В.В. и коллектив

авторов, 1999

РАЗДЕЛ I

СООРУЖЕНИЯ

ГЛАВА 1

АНТЕННЫЕ СООРУЖЕНИЯ

1.1. О б щ и е

сведения.

Н агру зки и

во зд ей с тв и я

1.1.1.

Современные виды антенных устройств и их классификация. В общем слу­

чае антенное устройство состоит из: а) приемо-передающего комплекса; б) фидер­

ных трактов и облучающих устройств; в) собственно антенны (если ею является

устройство) или антенн, устанавливаемых на специальных опорах с механизмами

спуска и подъема; г) опорно-поворотных устройств или механизмов, позволяющих

перемещать антенные устройства; д) приводов, приводящих в движение антенные

устройства, и автоматических устройств, управляющих их движением; е) строи­

тельной части (фундаментов или опорных зданий, кабин, лифтов, лестниц, ограж­

дений и др.).

Здесь рассматриваются лишь конструкции, указанные в п. «в» и частично в пп.

«г», «е».

Классификация антенных устройств может быть осуществлена по следующим

признакам: назначению, характеру силовых воздействий, конструктивному типу.

Таблица 1.1. Классификация антенных устройств

По назначению

антенн

Радиовещание*

Телевидение

Релейная связь*

П о характеру

силовых воздействий

Метеорологические:** ветер,

обледенение, снег, температура

С ейсмические

Гравитационные***

Навигация*

Инерционные***

Локация*

Взрывные**

П о конструктивному типу

Опоры: баш ни, мачты, ком бини­

рованные реш ения

Системы

Параболические полноповоротные

антенны

Специальные полноповоротные

или частично вращающ иеся антенны

Устройства для поддержания ан ­

тенных структур

Примечания:

* Выполняются как стационарны ми, так и перевозными.

** П ри перемещ ении антенны в радиопрозрачное укрытие она не испытывает полностью

или частично этих воздействий.

*** Имеют особое значение для подвижных, особенно, полностью поворотных антенн.

1.1.2.

Требования, предъявляемые к металлическим конструкциям антенных уст­

ройств. Специфическими требованиями, предъявляемыми к металлическим конст­

рукциям антенных устройств, являются:

А.

Создание таких конструктивных форм, при которых метеорологические, гра­

витационные и температурные воздействия минимальны.

Б. Ограничение деформаций (линейных и угловых) конструкций, возникающих

при любых воздействиях и в процессе эксплуатации при определенных режимах

3

работы. Максимальное линейное отклонение фактической формы элементов ан­

тенного устройства от теоретической по нормали к ней обычно не должно превы­

шать АКмакс < КхХ, где X - длина волны, на которой работает антенное устройство;

Кх - коэффициент, характеризующий порядок отклонения (в долях от X), при ко­

тором еще не возникает существенного снижения эффективности работы антен­

ного устройства, в первом приближении можно принимать значение Кх = yjy

.

Для современных антенных

устройств, характерные размеры

(высота и протяженность) которых

находятся преимущественно в ин­

тервале от 50 до 500 м, суммарные

максимальные отклонения, возни­

кающие при выверке и в результа­

те деформирования конструкций

от силовых воздействий при экс­

плуатации, не превышает 1/ 100 —

1/200 от величины характерного

размера. Сообразуясь с этим, уста­

новлена область длины радиоволн

(рис. 1 . 1), для которых решающим

является первое или второе пре­

дельные состояния; учитывая их

особенность, оказывается возмож­

ным принять необходимые меры:

изменить схему несущих конст­

м ещ ения

рукций, использовать автоматиче­

Р и с.1.1. График расчета антенных устройств по I и

ские устройства для уменьшения

II предельным состояниям

отклонений и др.

Максимальное угловое отклонение Да оси антенны (например, фокальной) от

заданного положения также ограничено предельным значением его отношения к

углу 0О;5 диаграммы направленности антенны на половине мощности Да < кав0 5,

где в первом приближении можно принимать ка < 0,25.

В.

Регулирование отклонений от теоретической формы и положения элементов

антенного устройства, возникающих как в начальный период при изготовлении и

монтаже конструкций антенны, так и в период эксплуатации в результате измене­

ния напряженно-деформированного состояния конструкций. Начиная с опреде­

ленных значений X и размеров антенн, требования к точности изготовления и

монтажа конструкций намного выходят за рамки возможностей не только заводов

металлоконструкций, но и специализированных заводов. Прежде всего, требуется

разработка специальных конструктивных и монтажных мероприятий, обеспечи­

вающих заданную точность антенны по окончании ее сборки на месте монтажа. У

вращаемых по углу места антенн весовые деформации не могут быть скомпенсиро­

ваны в начальный период путем выверки и уменьшены при эксплуатации путем

дополнительного вложения металла. Возникает необходимость разработки прин­

ципиально новых конструктивных построений, позволяющих сохранять заданные

форму и взаимоположение элементов антенного устройства с большой точностью

при его вращении и воздействии на него различных метеофакторов.

Г. Необходимость принятия специальных мер, в том числе и конструктивных,

по удалению снега и гололеда, снижающих эффективность работы антенны, а так­

же по уменьшению влияния температурного воздействия.

4

Д. Возможность дальнейшей модернизации металлических конструкций, по­

скольку быстрое развитие науки и техники приводит к ускоренному моральному

старению радиотехнических схем.

Е. Необходимость всемерной унификации решений различных видов антенных

устройств и установление определенного ряда и градаций в соответствии с радио­

техническими требованиями, размерами и климатологией.

Ж. Разработка таких конструктивных решений и приспособлений для монтажа,

которые позволяют осуществлять скоростной монтаж в сложных условиях работы на

большой высоте при возможных неблагоприятных метеорологических воздействиях.

1.1.3. Общие указания по нагрузкам и воздействиям. В соответствии со СНиП

2.01.07-85 нагрузки разделяются на постоянные и временные (длительные, кратко­

временные, особые).

В антенных устройствах и опорах к постоянным нагрузкам относятся: а) масса

постоянных частей несущих конструкций и фундаментов; б) масса оборудования,

элементов и помещений, без которых не может функционировать данное сооруже­

ние; в) масса механизмов, приводящих в движение антенные устройства, и автома­

тических устройств, управляющих их движением; г) воздействие предварительного

напряжения элементов конструкций; д) масса и давление грунта.

К длительным нагрузкам относятся: а) масса частей сооружений, которые в

процессе эксплуатации могут изменяться (временные площадки, лестницы, пере­

городки и др.); б) масса оборудования, которое в процессе эксплуатации может

изменять положение или может модернизироваться; в) средние скорости ветра,

при которых возможно возникновение колебаний сооружений в целом или его

отдельных частей; г) инерционные силы, возникающие при вращении или пере­

мещении сооружения или его частей, если вращение или перемещение непрерыв­

ны при их эксплуатации.

К кратковременным нагрузкам относятся: а) ветровые максимальной интен­

сивности; б) обледенение; в) изменение температуры в пределах одних суток, а

также изменение температуры от солнечной радиации; г) осадки (снег, дождь, от­

ложение пыли); д) инерционные при быстрых вращениях или перемещениях со­

оружений; е) от массы людей, инструментов, временного оборудования; ж) возни­

кающие при перевозке и возведении сооружений; з) воздействия подвесного подъемно-транспортного оборудования.

К особым нагрузкам и воздействиям относятся: а)сейсмические и взрывные

воздействия; б) вызываемые неисправностью или поломкой оборудования

(например, отказ от работы автоматических устройств, регулирующих усилия в

антенных полотнах; одностороннее тяжение проводов вследствие обрыва или

опускания антенн и др.); в) неравномерность осадки основания.

Капитальность сооружений устанавливается технологической организацией в

зависимости от их срока службы:

I класс капитальности - срок службы 50 лет;

II класс капитальности - срок службы 25 лет;

III класс капитальности - срок службы 10 лет.

В зависимости от класса капитальности устанавливаются требования к мате­

риалам и покрытиям, предохраняющим от коррозии, и предписываются специаль­

ные меры по предотвращению появления усталости в связи с увеличением числа

циклов колебаний.

К первому классу капитальности относятся сооружения, имеющие особо важ­

ное народнохозяйственное значение, и объекты, моральное старение которых

весьма мало (обелиски, памятники культуры, смотровые устройства, сооружения,

легко подвергающиеся модернизации, метеорологические опоры и др.), а также

5

некоторые виды сооружений, предназначенные для комплексного использования.

Коэффициент надежности по ветровой нагрузке для них j f = 1,4.

Ко второму классу сооружений относятся наиболее распространенные виды со­

оружений, предназначенные для выполнения функциональных задач. Коэффици­

ент надежности по ветровой нагрузке для них j f = 1,4.

К третьему классу капитальности относятся временные и перевозные сооруже­

ния. Коэффициент надежности по ветровой нагрузке для них j f = 1,3.

Основные значения коэффициентов условий работы для антенных сооружений,

опор и их элементов приведены в табл. 1.2. Наиболее вероятные сочетания нагрузок

и воздействий и значения коэффициентов сочетаний пс для основных сочетаний,

состоящих из постоянных, длительных и кратковременных нагрузок и воздействий и

для особых значений, составленных из постоянных длительных, некоторых кратко­

временных и одной из особых нагрузок и воздействий, указаны в табл. 1.3. Если для

данного вида сооружений установлены наиболее неблагоприятные сочетания нагру­

зок и воздействий, то для него разрешается производить расчет только на них.

Таблица 1.2. Коэффициенты условий работы ус

№

п.п.

1

2

3

4

5

6

7

8

9

10

Элементы конструкций

П римечание

Ус

Несущие элементы, за исклю чением

указанных ниже

Гибкие предварительно напряж ен­

ные элементы

Оттяжки мачт:

а) постоянные

б) временные

Раскосы из канатов

Анкерные тяжи

Болты и валики при работе на:

а) изгиб

б) срез

Фланцы, работающие на:

а) растяжение кольцевого типа

б) растяжение остальных типов

в) изгиб

П роуш ины при работе на:

а) растяжение

б) смятие и выкалывание

Л естницы, переходные площ адки и

подобные элементы

П рочие элементы - согласно

С Н иП П-23-81*(табл.46)

1

0,9

,8 *

1*

0,9*

0,65

0

1

0,9

1Д

*По отношению к расчетному

сопротивлению при растяжении

стального каната принимаем

равны м значению разрывного

усилия каната в целом, установ­

ленному ГОСТами или заводскими

сертификатами, деленному на

коэф ф ициент безопасности по

материалу 1,6 (С Н иП П-23-81*,

табл.44*,46)

0,9

0 ,8

0,65

без учета концентрации

1

1

1.1.4.

Масса конструкций. Масса оборудования и механизмов принимается по

данным каталогов, типовым проектам или заданию. Масса конструкции <?,- опреде­

ляется, сообразуясь с данными аналогичных типовых или индивидуальных проек­

тов <70. Если все геометрические размеры рассматриваемого i-то сооружения изме­

нены в кп раз по сравнению с сооружением, принятым в качестве эталона (кп = 1),

а внешние воздействия изменены в кю раз, то масса конструкции с новыми пара­

метрами может быть принята по приближенной формуле

j.

Vi = % къ

п ■к 1 .

( 1 . 1)

6

Таблица 1.3. Расчетные сочетания нагрузок

Сочетание

К омбина­

ции в

предвари­

сочетаниях масса тельное

напряжение

1

Основные

Особые

Z

3

4

5

1

1

К оэф ф ициенты сочетания нагрузок пс

ветер

односторонние

темпе­ инерционны е инерционны е

обледе­

монтажные взрывные

сейсмика

снег

при обрыве

ратура

средние

максимальные

нение

Д

—

—

1

1

-

-

—

—

—

—

—

—

—

1

1

1

1

1

1

1

0,25

6

1

1

7

1

1

1

1

1

2

1

1

0,9

0,9

0,25-0,5***

0,25

0,25

1

1

0 ,8

3

4

5

1

1

1

1

6

1

1

0,25

0,25***

-

0 ,8

0

5 5

***

*

-

-

-

-

-

-

-

-

-

-

-

-

-

-

0,9

-

1

-

1

-

1

-

1

1

-

0,9

-

1

-

П р и м е ч а н и е . П ри наихудших направлениях ветра:

* только в элементах площ адок при ее площ ади более 15 м2;

** зональное воздействие ветра;

*** значения этих коэф ф ициентов может быть уточнено в задании.

7

На ранних стадиях проектирования масса различных опор ориентировочно мо­

жет быть определена по номограммам, построенным применительно к III ветрово­

му району и приведенным на рис. 1.2, 1.3, 1.4. При использовании указанных вели­

чин для других ветровых районов данные, приведенные на указанных номограм­

мах, следует умножить на коэффициент

/ дв- V

-У - ,

4«,ш )

( 1 -2 )

где q6Hi - нормативный скоростной напор для ветрового района, в котором распо­

ложено сооружение на отметке, равной половине высоты сооружения; q6Hш - то

же, но для III ветрового района.

Р и с.1.2. М асса телевизионных опор в зависимости от высоты (III ветровой р-н )

а - мачты; 6 - баш ни

Н, м

а) 120

/\ Л \ \

\

\

Л

\ о А\ ОЛ\

\

\ N4 \

XЛ\ О

Л\ \Л

о Л\

\ \

100

80

60

40

,\

0г, т

20 0 20 40 60 80 и ю 120 140 160 180 21Ш 220 240 260

б)

40

60

80

100

120

\

\ VЛ

V -•>\ X >

Njj.V \ ч\ \

«ч,

V ч\ V Л \ X

Л V Л \ ч\ \ ч\

к4Л V ч\ \ Л \

\

■v V \ X X Л \ чх\

Н, м

Р и с.1.3. М асса опор радиорелейных линий

(III ветровой р-н)

а - мачты; 6 - баш ни

О 1632 48 64

64 80 96112128

Р и с.1.4. М асса радиотелескопов

а - тип РТ-64; б - тип РТ-70;

в - тип РТ-128

Продольные силы в стволах опор определяются по формулам:

для башен

N = N cme+ N o6,

для мачт

N = N cme + N o6 + N 0 + Nm,

(1.3)

(1.4)

где N cme - усилие от массы вышележащего ствола; N o6 - усилие от массы вышерасположенного оборудования; N 0 - усилие от массы оттяжек, приходящееся на вы­

шележащие оттяжечные узлы; Nm - вертикальная составляющая тяжения всех вы­

шележащих оттяжек.

Нагрузки от массы прикладываются в точках, установленных технологическими

заданиями. Сообразуясь с этим, в решетчатых конструкциях необходимо такое по­

строение схемы, чтобы силы веса сосредотачивались в узлах и лишь в виде исклю­

чения допускается приложение сил веса вне узлов. При этом элементы конструк­

ции должны быть рассчитаны на одновременное действие осевых сил и моментов.

Для сооружений или их частей, вращающихся относительно горизонта, необхо­

димо учитывать изменение положения центра тяжести относительно вертикальной

оси.

При определении нагрузки от массы следует принимать следующие значения

коэффициентов надежности по нагрузке j f для:

- фасонных частей и узлов - 1 , 2 ;

- оборудования и массы несущих конструкций - 1,1 при расчете на прочность

и 0,9 при расчете на опрокидывание и отрыв;

- оттяжек мачт - 1;

- прецизионных устройств, в первую очередь для вращающихся относительно

горизонтальной оси, значения указанных коэффициентов могут приниматься лишь

в первой стадии проектирования. В дальнейшем масса должна приниматься по

исполнительным чертежам и в случае необходимости должно производиться необ­

ходимое изменение распределения массы по объему конструкции.

1.1.5. Воздействие ветра.

Наблюдения, проводимые над

скоростью ветра в одной про­

извольной точке пространст­

ва, показывают, что скорость

ветра непрерывно изменяется

(рис. 1.5). При этом изменение

скорости ветра от его среднего

значения, вычисленного за

некоторый промежуток време­

ни (по СНиП 2.01.07-85, п.6.4

скорость ветра на уровне 10 м

над поверхностью земли для

местности типа А, соответст­

вующая 10 -минутному интер­

Рис. 1.5. И зменение скорости ветра в изолированной

валу осреднения и превышае­

точке в зависимости от времени

мая в среднем раз в пять лет)

а - случайная зависимость; 6 - разложение пульсаций

может быть представлено в

в точке

виде ряда Фурье:

Vi = V cp + ' £ a t; s in c V i -

(L 5)

9

Для практических задач ограничиваются некоторым конечным числом членов

ряда. При этом выбираются такие частоты со^, которые соответствуют собствен­

ным частотам колебаний сооружения (рис. 1.5 б):

П

(1.6 )

1,макс

значение скорости за 10 мин.; а ^, м/сек 2 - доля

пульсации, соответствующая данной частоте; AVMaKC =

“ наибольшее значение

пульсации скорости ветра; tt, сек - время, при котором A V = AVMaKC; со^ - частоты

собственных колебаний сооружения в целом или его отдельных частей; mv - ко­

эффициент пульсации скорости ветра

П

макс

V,ср

V,ср

(1.7)

принимаемый по данным наблюдений.

Значение Vcp зависит от структуры ветрового потока. Применительно к особен­

ностям воздействия ветрового потока на сооружения, в настоящее время могут

быть выделены следующие виды структур ветрового потока.

А.

Максимальные величины скорости ветра, наблюдаемые при штормах боль­

шой длительности, когда турбулентность вызывает полное перемешивание масс

воздуха. При этом скорость ветра возрастает с высотой по логарифмическому (1.8)

или степенному (1.9) законам:

(1 .8 )

/

\i/“

(1-9)

где Vz - скорость ветра на отметке Z; F10 - осредненная скорость ветра на отметке

10 м; Zq - относительная шероховатость поверхности земли, принятая: для типа

местности A Z q ~ 0,1 м и для типа местности В Z0 ~2,5 м; т = 7 по американским

стандартам.

В нормативных данных всех стран учитывается вероятностное значение воз­

можных максимумов скорости ветра Vw (на уровне флюгера) при осреднении в

течение двух минут.

Средние значения скоростного напора ветра ( qecp = q0), соответствующие уста­

новившемуся скоростному напору на высоте 10 м в зависимости от района России,

должны приниматься по СНиП 2.01.07-85. Там же приводятся значения коэффи­

циента к, учитывающего изменение скоростного напора в зависимости от высоты

Z и типа А, В или С местности.

Б. Максимальная в некоторых зонах, но неравномерная по высоте скорость

ветра, возникающая в пограничном слое атмосферы вследствие мезоструйных те­

чений. Максимальные значения скорости ветра при мезоструйных течениях дос­

тигают расчетных скоростей, указанных на рис. 1.6. Поскольку ось мезоструйного

течения может располагаться на любой высоте в пределах пограничного слоя атмо­

10

сферы, при этом толщина слоя, имеющего максимальную скорость ветра, может

быть различной, то расположение и толщина слоя должны выбираться, сообразу­

ясь с наихудшими видами загружения для данного вида сооружения. Пример вари­

антов изменения скорости ветра с высотой для мачт принимается применительно

к схемам, приведенным на рис. 1.6, а для башен - согласно рис. 1.7. Уменьшение

скорости ветра в зонах спада определяется в зависимости от толщины этой зоны

(Ah, м) и ветрового района по формуле

VMUH= Vz - kAV,

(1.10)

где Vz - принимается согласно ранее установленному порядку по СНиП; AV - оп­

ределяется по графику на рис. 1 .8 ; к - вычисляется по формуле ( 1 .2 ).

Р и с.1.6. Варианты зонального

изменения скорости ветра для мачт

Р и с.1.7. Варианты изменения скорости ветра

у башен

При этом должно быть выдержано условие:

Аи, м/с

25 м/с > kA V < Vz.

(1.11)

В.

Локальные воздействия ветра при

локальных штормах, вихревых шквалах, тор­

надо, тропических циклонах и т.д. должны

учитываться только в районах с часто повто­

ряющимися указанными явлениями. При

этом скорость ветра, достигающая штормо­

вых значений вблизи поверхности земли, с

Р и с.1.8. И зменение значения скорости

ветра A V в зависимости от рассматри­

высотой почти не возрастает. Данные о ло­

ваемой зоны Ah

кальных воздействиях должны быть получе­

ны от местных метеостанций и согласованы

с Главной Геофизической Обсерваторией России.

Г. Пульсационное воздействие ветра характеризуется значением коэффициен

та пульсации скоростного напора ветра:

~Q c

- v,ср

2А V»

= 2т,,

(1.12)

Значения коэффициентов пульсации скоростного напора в одной произвольной

точке пространства приняты согласно СНиП 2.01.07-85. Вероятность одновремен­

ного воздействия пульсаций скоростного напора в точках, различно расположен­

ных в пространстве по отношению к направлению ветрового потока (рис. 1.9) по

сравнению с точкой (0 ), для которой величина пульсации принята максимальной,

характеризуется значением коэффициента корреляции, получаемого на основании

эмпирической формулы

11

д

vKOpX,y,

z

y

вероятн

X,y,z

(1.13)

AFn

где индексы x, у, z при кК0р, AV, CP характеризуют положение точки, для которой

устанавливается коэффициент корреляции по отношению к точке «О», где величи­

на пульсации принята максимальной; (х, у, z) - одна из координат системы; V скорость ветра; / - частота пульсаций ветрового потока; С° - метеорологические

характеристики:

С® = 20; С® = 1 и кК0рху = 1; С® =4+8 (С® = 4 при неустойчивой, а

С® = 8 при нейтральной стратификации).

Д. Оценка влияния

пульсаций ветрового

потока осуществляется

в

соответствии

со

СНиП 2.01.07-85.

Целесообразно ис­

пользовать работу [6 ]

и

зависимость

по

формуле (1.13), при­

нимая частоту пульса­

ций f равной частоте

собственных колеба­

ний

по

наиболее

опасной

форме.

В

этом случае целесооб­

разно

использовать

Рис. 1.9. Графическое изображение изменения коэффициента свойство

некоторых

корреляции КкоРшв направлении ветра (ось Y), по высоте (ось Z)

параметров,

в которые

и по горизонтали, перпендикулярно направлению ветра

входит значение кК0р.

^0 - площадь эпюры кК0р по всей высоте сооружения, характеризующая одновременность действия

пульсации:

(1.14)

d z*~

- С®

vf

^ 0 = J кккори<

о

расстояние от места приложения максимального зна­

чения пульсации до центра тяжести площади эпюры

кК0р (рис. 1 . 10 ).

Рис.1.10. Положение цен­

тра тяжести Z q эпюры,

характеризующей измене­

ние коэффициента корре­

ляции КкоРш относительно

произвольной точки 0

| KKopzdz

(1.15)

о

С » /'

На рис. 1.11 изображены схемы конструкций:

башни, мачты и горизонтального элемента. Для всех

этих конструкций принято, что FCX = const; т = const. Наихудшей формой ко­

лебаний для случаев а ж б является первая (для случая б первая форма, пола­

гая, что в узлах оттяжек шарниры). В этом случае дополнительный момент от

действия пульсаций скоростного напора будет следующим.

Случай а\

Zo=-

М

макс. кор = m q F q ( Н - Z q)

FCx,

(1.16)

12

Рис. 1.11. Характерные случаи

при определении наиболее

опасны х воздействия пуль­

сац ии ветрового п о то ка для:

а - башен; б - мачт

причем при постоянном значении т и кК0р = 1

mqH

(1.17)

FCT

2

или

м

2V

c m

к

1V± макс,кор

Лб

кор = -

i-

(1.18)

с т

Случай б:

м макс,кор

(1-19)

- mqFQ\ ^ - Z Q |FCX,

причем при постоянном значении т и кК0„ = 1

mql

М.,

м

_ М макс,кор

Л кор ~ '

1 макс

(1.20 )

FCv

4F

2F

1-

( 1.21)

Для случая горизонтального элемента используются выражения (1.19) и (1.20) с

заменой значения С®соответствующими значениями С® и 1б значением а.

При изменении скорости ветра значения г ^ и г\%ор , указанные в табл. 1.4, сле­

дует умножить на коэффициент

kv = Vi/25

,

(1.22)

где Vj - скорость ветра на рассматриваемом участке сооружения, м/с.

Таблица 1.4. Значения Г[б

кор и r\fop для V = 25 м/с и С® = 8

Н аименование

/, Гц

Размер, м

0 ,1

nSLp

h

25

50

0,072

0,072

0,038

-

-

100

200

Г 25

Пир

0 ,2

/] 50

100

0,4

0,072

0,038

0,019

-

1 ,6

3,2

0,072

0,038

0,038

0,019

0,019

0 ,0 1

0,019

0 ,0 1

0

0 ,0 1

0

0

0,144

0,075

0,144

0,075

0 ,8

0,144

0

13

Е. Основные положения расчета при аэродинамической неустойчивости:

а)

Аэроупругие характеристики. Явления аэродинамической неустойчивости

возникают в высоких сплошностенчатых гибких конструкциях цилиндрической,

призматической (пирамидальной) формы при удлинении:

- в консольных сооружениях и элементах

Н

> 10,

(1.23)

Пял Д.

- в однопролетных элементах:

с шарнирным опиранием концов

Лнв > 17,

(1.24)

с защемленными от поворота концами

Лнв * 40,

(1.25)

где Н - длина элемента (или высота сооружения); Dcp - среднее значение диаметра

или размера поперечного сечения, перпендикулярного направлению ветрового потока.

Для гибких сооружений опасны два вида автоколебаний: ветровой резонанс и

галопирование.

Возникновение ветрового резонанса возможно в области значений критической

скорости VKpi, соответствующей i- й форме собственных колебаний, определяемой

по формуле

V

-Р *

г KD. I

TiSh’

(L26)

где Tt - период собственных колебаний /'-го тона сооружения или элемента конст­

рукций; Sh - число Струхаля, зависящее от формы профиля.

При отсутствии эксперименталь­

ных данных число Струхаля может

быть ориентировочно определено по

формуле

Sh = 0,225/Cx .

(1.27)

Области опасных скоростей ветра

для консольных цилиндрических тел

при изменении значений r\HD или

Х=2Н/r приведены на рис. 1.12, где

г - радиус инерции сечения в на­

правлении, перпендикулярном ветро­

вому потоку. Данные, приведенные

на рис. 1. 12 , могут быть использованы

и для других условий опирания, но

при иных соотношениях H/Dcp.

• для шарнирного опирания обоих

концов балки

H mlD cp = \ l H l D cp ; (1.28)

•

для защемленных концов

H 3/D cp= 4H /D cp,

(1.29)

Р ис.1.12. Области опасных скоростей ветра для

консольных цилиндрических тел при изменении

значения - H /d (или Я) при цилиндре постоянной

где Н, Нш, Н3 - со о т в е тс т в е н н о д л и н а

с о о р у ж е н и я и л и э л е м е н т а со о р у ж е„

изменяющейся шющади по дайне цилиндра (2),

а также вероятность возникновения колебаний (3)

н и Р н о о п ер т о го п о о б о и м к о н ц а м ,

зад ел а н н о го п о о б о и м к о н ц а м .

' у

„

ния консольно закрепленного, шарплощади поперечного сечения (1) и при линеино

14

Для консоли постоянной жесткости и внешних габаритных размеров начало га­

лопирующих колебаний возможно при скорости ветра

V >V =DH

321/5

dCy

(1.30)

da

где 4/р = 32 - численный коэффициент, имеющий размерность кг_1 с"2 м4; 8 логарифмический коэффициент колебаний; М - масса сооружения (кг с2 м -1);

Сх - коэффициент лобового сопротивления при данном направлении ветрового

потока, характеризуемом углом а; Су = f y(а) - коэффициент подъемной силы, зави­

сящий от угла атаки а.

б)

Моделирование. Проведение испытаний полужестких моделей (упруго закреп­

ленных жестких отсеков) в аэродинамических трубах рекомендуется для выявления

качественной картины обтекания колеблющегося профиля воздушным потоком, оп­

ределения аэродинамических коэффициентов лобового сопротивления Сх, подъем­

ной силы Су продольного момента mz и т.д., а также ориентировочной оценки эф­

фективности и выбора параметров аэродинамических средств гашения колебаний.

При экспериментальном определении величины Сх, Су, mz необходимо соблю­

дать геометрическое подобие полужесткой модели натурной конструкции и подо­

бие по числам Рейнольдса:

Re - !VАd

(1.31)

причем индексы н и м относятся соответственно к натурному объекту и модели.

Для тел с острыми боковыми кромками соблюдение подобия по Re желательно,

но не обязательно; для профилей с круглым и эллиптическим поперечным сечени­

ем и сечением в виде многоугольника со скругленными углами подобие по Re обя­

зательно. Необходимо также соблюдение масштаба шероховатости

к„ =

(1.32)

к„ =

где е - средняя высота бугорка шероховатости и создание в трубах потока, имею­

щего параметры натурного ветрового потока (профиль скорости ветра, порыви­

стость и пр.).

В значение Сх, определенное путем испытаний в аэродинамической трубе с за­

крытой рабочей частью, следует вводить поправку, учитывающую соотношение

размеров модели и рабочей части трубы в том случае, когда модель занимает более

5% площади сечения рабочей части трубы:

г

Ст= Су

_ г

r c e v.mp

г мод

\2

(1.33)

- се у.тр

где С;

замеренное в опыте значение коэффициента лобового сопротивления;

I сеч

Fr

„ тр - площадь отверстия аэродинамической трубы; FMod - теневая площадь модели.

Проведение испытаний аэроупругих моделей в аэродинамических трубах

(динамические испытания) рекомендуется для определения диапазона углов атаки,

опасных по условиям возникновения автоколебаний, величин критических скоростей и

амплитуд предельных циклов автоколебаний, величин динамических прогибов, изги­

бающих моментов и напряжений, а также количественной оценки эффективности ме­

ханических и аэродинамических средств гашения колебаний конструкций. Динамиче­

ские испытания конструкций должны производиться на аэроупругих моделях, а для

15

оценки величины напряжений в действительной конструкции - на конструктивно по­

добных натуре моделях. При таких испытаниях должно соблюдаться геометрическое

подобие натуре, подобие по числу Коши (С0 ), числу Струхаля (Sh) и числу Рейнольд­

са (Re). Последнее обязательно для тел, не имеющих острых боковых кромок.

г пи

г^ОМ —

—

Р

SK =

(1.34)

рГмг

V мим

2d 4

(1.35)

Shu =

V

г мт

1м

VHT H

где EJ - жесткость конструкции или модели.

Для соблюдения при модельных экспериментах в аэродинамических трубах с

небольшими размерами рабочей части подобия одновременно по числам Re, S h и

Q необходимо проводить испытания с повышенной плотностью рабочей среды,

т.е. в трубах с повышенным давлением.

в) Основные положения расчета при аэродинамической неустойчивости. Если

максимальная скорость ветра в рассматриваемом районе на данной высоте VMaKC

меньше VKpi (формула 1.26), то возникновение ветрового резонанса невозможно. В

большинстве случаев VKpi < VMaKC^ т.е. возможно возникновение резонансных коле­

баний. Если VMaKC> Vs (формула 1.30), то расчет на галопирование не производится.

Усилия, возникающие в направлении действия ветра и в поперечном направлении

при резонансе, складываются геометрически. В табл. 1.5 приведены некоторые

наиболее характерные случаи сложения усилий или перемещений X pe3(Z ), возни­

кающих при резонансе с соответственно статической и динамической составляю­

щей усилий или перемещений Х с(7 ), X^-iZ) от действия ветра по потоку.

Таблица 1.5. Характерные случаи сложения усилий и перемещений

при срывных воздействиях

№

случая

Направление

ветра и

расчетные точки

Схема

7

9

Формула X '(Z )

А

для всех точек

lj[XPe3( Z ) f + [ X c( Z) + X z ( Z ) f

Б

I

1

SБ

4

\А

1.3

2.4

XPe3(Z)

X C(Z)+XZ(Z)

1.3

2.4

XP<*(Z)

X C(Z)+X^(Z)

2

X C(Z)+X>^(Z)

,2

II

^\4

А

III

Б

ЗД

J [ x ^ 3 ( z ) ] 2 + [ x e( z ) + x « ( z ) ] 2

2

XPe3(Z)

ЗД

i j [ x ^ ( Z ) f + [ X C( Z) + X * (Z )\2

\а

16

При определении усилий или перемещений при резонансе

X pe3(Z ) = - X c(Z )

8

(1.36)

логарифмический декремент колебаний принимается равным 8 = 0,05, если нет

данных, обосновывающих его отличие от указанного значения.

При определении статического воздействия силы поперек ветрового потока

X C(Z), коэффициент Су поперечной силы принимается на основании эксперимен­

тальных данных. Для кругового цилиндра, согласно СНиП, Су = 0,25.

Напряжения в конструкции, полученные на основе данных об усилиях при ко­

лебаниях, не должны превышать значений, получаемых согласно СНиП II-23-81*

и коэффициентов, указанных в приложении 8 к нему, при количестве циклов на­

гружения более 5 ■106. В случае отсутствия в СНиП или настоящем справочнике

значения коэффициента Су он может быть определен экспериментальным путем.

1.1.6. Обледенение. Нормативная гололедная нагрузка (рк) определяется соглас­

но [31].

В тех случаях, когда известно, что в районе строительства возможны регуляр­

ные случаи образования плотных гололедно-изморозевых отложений типа смеси с

плотной наружной коркой обледенения и с последующими ветрами V ~ 0,5VMaKC,

расчет должен производиться по специальным техническим условиям, согласован­

ным с ГГО.

1.1.7. Температура. Нормативные температурные климатические воздействия

определяются согласно [31]. В случае необходимости уточнения характера изме­

нения температуры по высоте сооружения предлагается использовать график,

приведенный на рис. 1.13, на котором показан характер изменения температуры

воздуха с высотой в слое от поверхности земли до высоты 2 км. Значение темпе­

ратур у земли даны через 4°. По значениям температуры наружного воздуха наи­

более холодной пятидневки (tX0Jlnят) на графике выбирается кривая, у которой

значение температуры воздуха вблизи земной поверхности (считываемое по оси

абсцисс), равно значению температуры воздуха наиболее холодной пятидневки

( *хол.пят )■ По этой кривой определяется характер изменения расчетной температу­

ры для сооружений по высоте. В том случае, если значение tX0Jlmm окажется ме­

жду 4-х градусными интервалами температурных кривых, нужные значения tpac4

определяются с помощью интерполяции между ближайшими значениями темпе­

ратурных кривых на графике.

Высота, м

Температура, °С

Рис. 1.13. И зменения температуры воздуха с высотой и в слое над поверхностью земли

до 2 0 0 0 м

17

1.1.8. Особые воздействия

а) Сейсмические воздействия. При определении сейсмических воздействий на

опоры следует руководствоваться СНиП II-7-81*. Применительно к нормам на

сейсмические воздействия возможно вести расчет опор от действия подземных

взрывов. Величина коэффициента сейсмичности кс принимается по данным спе­

циализированных организаций.

б) Монтажные воздействия и воздействия при транспортировании. При оп­

ределении монтажных нагрузок необходимо учитывать способы монтажа

(осуществляемого путем наращивания, подращивания, подъема целиком, комби­

нированным способом), влияющие на изменение расчетной схемы по отношению

к конечной, являющейся эксплуатационной.

При нестандартных условиях транспортирования элементы конструкций опор

должны быть рассчитаны в соответствии со схемами их укладки и характером си­

ловых воздействий при транспортировке.

в) Прочие особые воздействия. Воздействия при воздушных взрывах учитыва­

ются в соответствии со специальными нормами. Одностороннее тяжение антенн,

возникающее в результате опускания или их обрыва, учитывается в особых усло­

виях, оговоренных в задании на проектирование.

Сохранность мачт от разрушения при обрыве одной из оттяжек мачт может

учитываться в расчете только при специальных заданиях заказчика для объектов с

особой ответственностью. При этом оговариваются особые условия напряженного

состояния. Изменение режима натяжения оттяжек при их съеме должно учиты­

ваться путем изменения в худшую сторону величины предварительного натяжения

на +25%. В оговариваемых при задании условиях возможен учет просадок фунда­

ментов у мачт и башен. При просадках, вызывающих увеличение напряжений в

элементах конструкции по отношению к расчетному сопротивлению на 2 0 % и бо­

лее, необходимо принимать конструктивные меры по сохранению расчетных пара­

метров.

1.2. К о н с т ру к т и в н ы е

р е ш е н и я и м е т о д ы расчета ба ш е н

1.2.1. Схемы башен. В табл. 1.6 приведены области наиболее рациональных па­

раметров решетчатых башен в зависимости от высоты сооружений и доли воздей­

ствия технологического оборудования.

Применение башен неправильной формы в плане, в первую очередь, в виде

прямоугольника рационально в тех случаях, когда характер силового воздействия,

обуславливаемый действием в основном горизонтальных сил, различен относи­

тельно поперечного сечения опоры, но постоянен по времени. С целью создания

равнопрочной конструкции соотношение сторон при прямоугольном плане долж­

но удовлетворять следующему условию:

а х / а у “ M x z / M yz >

(L37)

где Mxz, Myz - моменты, действующие в указанных плоскостях (z - вертикальная

ордината); ах, ау - размеры сторон прямоугольника.

1.2.2. Виды решеток и размещение диафрагм. В башнях применяются виды ре­

шеток, указанные в табл. 1 .6 .

Для опор высотой более 100 м при трубчатых поясах и коэффициенте

Q06/ ( Qo6 + Qce) ^0,025 наиболее экономична перекрестная предварительно напря­

женная решетка из круглой стали повышенной прочности или из канатов. При

высоте до 50 м для некоторых видов опор применяются прокатные профили. На

рис. 1.14 приведены основные виды решеток, применяющихся в опорах линий

электропередачи.

18

Таблица 1.6. О бласти рац и ональн ы х п арам етров реш етчаты х баш ен

Ф орма в плане

Высота,

м

Ооб

Qe + Ооб

0

ДО

50

0,25

+

+

+

+

+

1 ,0

+

+

0,5

+

1 ,0

0

400

0,25

0,5

1 ,0

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

л д

С 285

С 345

+

+

+

В неш няя конфигурация

+

+

0,5

0,25

+

+

+

С 235

•

+

+

0,25

о

Класс стали

+

1 ,0

0

20 0

много­

угольник

0,5

0

100

Л

Сортамент

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

19

Окончание табл. 1.6.

Геометрические параметры

Высота,

м

М онтажные соединения

йоб

Об + Qo6

*•*осн

н

н

сварка

высоко­

прочные

болты

Вид реш етки

фланцы

&

П ри

до 50

0,25

любом

0,5

сортаменте

1,0

100

П ри поясах

0,25

0,5

1,0

200

0,25

0,5

из

П ри монтаже

_L^_L

В соответствии

способом

П ри поясах

П ри поясах

20

с требованиями

подращивания

из труб

из труб

задания

или подъема

'

10

целиком

П ри поясах

или

из труб

1,0

400

0,25

0,5

1,0

20

в)

г)

з)

и)

Р и с.1.14. О сновные виды реш еток применяю щ иеся в опорах линий электропередачи:

а - треугольная с несовмещ енными в смежных гранях узлами; 6 - то же, но перекрестная;

в - сложная перекрестная; г - треугольная с совмещ енными в смежных гранях узлами;

д - то ж е, но перекрестная; е - треугольная с распоркам и; ж - с восходящ ими раскосами;

з, к, л - ромбические треугольные

При опорах большой высоты (300 м и более) с целью использования суще­

ствующего на металлургических заводах проката вынуждены применять в ос­

новании правильные многоугольники с большим числом сторон. В этом случае

для уменьшения числа операций по соединению решетки на монтаже целесо­

образно применение блочной системы решетки по схеме, указанной на

рис. 1.15.

21

Если диафрагмы не несут спе­

циальных нагрузок, а обеспечивают

геометрическую

неизменяемость

формы поперечного сечения при

распределенном действии ветра, то

их необходимо устанавливать в

местах переломов и при отсутствии

надлежащих обоснований не реже,

чем через интервалы, равные трех­

кратному среднему размеру опи­

санного по поясам диаметра.

1.2.3. Особенности расчета ре­

шетчатых башен. Башни являются

внешне статически определимы­

ми системами и методика опреде­

ления в рассматриваемом сечении

М, N, Q зависит от параметров

башни и решетки. Перераспреде­

ление усилий между отдельными

элементами башен: поясами, рас­

косами и распорками зависит не

только от формы в плане и на­

число граней п> 6

правления силовых воздействий,

но и от схемы решетки. Обычно

пренебрегают жесткостью узлов

башен при отношении высоты

Р и с.1.15. Блочная схема реш етки для башен

пояса (d) к пролету панели (/„)

больше 0,1. Внутренне статически неопределимыми являются системы с перекре­

стными раскосами, при расчете которых должно учитываться влияние сил веса и

предварительного натяжения. В башнях с симметричной формой поперечного се­

чения для случая крестообразных раскосов без предварительного натяжения рас­

пределение усилий между отдельными поясами и гранями (решеткой) при отсутст­

вии местных сил может определяться по формулам:

N ,пояса макс

= 2 Qo6n

1.

(1.39)

sin а Jg а ,

N„

(1.38)

= 2 M 06(nr0n cosccГ 1;

tg2ос

Роб

п cos а

(1.40)

2 cos а „ +sina„zg а .

tg2a p

Роб

р аск р

п cos а

(1.41)

2 c o s a ;) + s\na ptg2a р —— + |l + tg1a^J

- pn

N pacn

P

= N pacKp sincc^

- pn

(1.42)

где Mo6, Qo6, роб - соответственно общие изгибающий момент, поперечная сила и

вертикальное усилие в рассматриваемом сечении; п - число граней; гоп - описанный

радиус по центру сечения; a - угол наклона пояса к вертикали; ар - угол наклона

раскоса к вертикали; Fn, Fp, Fpn - соответственно площади поясов, раскосов и распорок.

22

При статически определимой решетке формула (1.40) приобретает следующий вид:

N,пояса р

N' п

раск р

Роб

стат опр

(1.40а)

п cos а

стат опр

расп р стат опр ■

(1.406)

Усилия от кручения, действующие в плоскостях граней, определяются по формуле

М.

-п а и V/.

ПГп„ COS

(1.43)

Л

На указанное усилие рассчитываются лишь элементы решетки; усилия в поясах

N..П О Я С ,

=

М у;

0

(1.44)

.

При крестовой решетке в местах заделки поясов в фундамент со статической

неопределимостью от действия сил веса должен учитываться распор, величина ко­

торого в каждой грани равна

Н р

=

р

п cos а

sinа .

2 cos а .

(1.45)

■Ъ2ар ) у -

Усилие по биссектрисе центрального угла равно

Н Р . бис

сс

2

= 2 Н р s in -

я

п

= 2Н р s in -,

(1.46)

где а = 2 л/и ; п - число граней.

При изменении температуры воздуха по сравнению с температурой в момент

замыкания первой секции башни на фундамент действуют следующие горизон­

тальные силы в направлении биссектрисы угла между гранями:

H t бис —

За t

aEJ

2 c o s j i/ «

‘и

'

(1.47)

/3

где а - сторона грани в основании; 1„ - высота панели, примыкающей к фунда­

менту; / - момент инерции пояса.

При этом на пояс башни и на фундамент действует изгибающий момент, равный

М-изгЛ = H fgucln.

(1.48)

Расчет от действия горизонтальных сил целесообразно вести независимо от со­

ставляющих, нормальных граням, суммируя получающиеся усилия.

Расчет от действия нормальных сил и изменения температуры следует вести, ру­

ководствуясь ранее изложенными соображениями. При этом в запас принимается

cos л/и = 1.

(1-49)

При действии крутящего момента при прямо­

угольной форме распределение усилий между гра­

нями может приниматься по следующим форму­

лам:

Qx = M Kp/(2ay ),

(1.50)

Qy = M Kp/(2ax)

(1.51)

Обозначения приведены на рис. 1.16.

Башни должны обязательно проверяться на зог г

нальное воздействие ветра (рис. 1.7), используя формулы ( 1. 10 ) и ( 1 . 11 ).

P110-1-}6- Схема распределения

усилии в гранях ствола прямоугольной форМы при действии

крутящего момента

23

При расчете решетчатого ствола рациональна следующая последовательность

расчета:

а) устанавливаются габаритные размеры башни и геометрическая схема разбив­

ки на панели, руководствуясь опытом и соображениями, изложенными в преды­

дущих разделах;

б) приближенно задаются значением периода собственных колебаний башни по

первой форме по формуле:

в) принимая на основании опыта и соображений, изложенных в предыдущих

пунктах, установленные габаритные размеры и геометрическую разбивку ствола

на зоны для верхней секции, задаются размером сечений, входящих в состав

элементов, и определяется нагрузка и усилия в элементах этой секции и напря­

жения;

г) если напряжения в одном из основных элементов (пояс, раскос, распорка)

о Ф Rm,

то изменяют сечения и производят перерасчет до тех пор, пока

(1.53)

(1.54)

о ~ Rm,

д) после определения путем расчета размеров сечений верхней секции перехо­

дят к расчету следующей секции. При этом принимается полученная нагрузка от

вышележащей секции и методом попыток, как и для первой секции, определяют

сечения во второй секции;

е) аналогично ведется расчет и всех нижележащих секций.

В тех случаях, когда имеются программы для расчета башен на ПЭВМ, ручной

счет может быть использован лишь для приближенных расчетов, или качественной

оценки результатов расчетов на ПЭВМ.

С целью унификации сечений расчет ведут не для всех секций, а группируя

одинаковые сечения в 2-х или даже в 3-х секциях. В качестве первого приближе­

ния можно принимать следующее число рассчитываемых сечений при высоте до

50м - 4 -5-5 , 100м - 6 - 8 , 200м - 8-12, 400м - 10-16.

После первого этапа расчета уточняют применительно к полученным в резуль­

тате характеристикам (распределением масс и жесткостей сечения ствола по высо­

те), значение периода собственных колебаний и при существенном отличии (более

чем в 1,5 раза) от первоначального производят перерасчет конструкции. Для опре­

деления периодов собственных колебаний башен целесообразно использовать су­

ществующие программы, составленные в различных организациях для различных

классов ПЭВМ.

Наиболее опасные направления ветра при расчете поясов (А) и решетки (Б)

башен с различной формой поперечного сечения в плане показаны на рис. 1.17.

2

3

2

1

1

4

Б

4

А

Рис. 1.17. Схемы наиболее опасных направлений ветра: А - при расчете поясов;

Б - при расчете реш етки для башен с различной формой поперечного сечения

24

П роги б б аш н и в п л оскости д ан н о й грани м ож ет бы ть определен к ак ф у н к ц и я

п роги ба этой грани п о форм уле

=

<L 55>

где yj - п рогиб в д ан н о й гран и в точке j от вн еш н их воздействий, вы зы ваю щ их в

п р о и зво л ьн ом г-м элем енте д а н н о й грани с площ адью Ft усилие Nf, о г- =N j/Fj н ап р яж ен и е в г-м элем енте; Njt - усилие в г-м элем енте от си лы F[ = 1, п р и л о ж ен ­

н о й в точке j в н ап равл ен и и и ском ого откл он ен и я; /,• - д л и н а г-го элем ента.

Е сли плоскость грани не совпадает с н ап равлени ем

действую щ их си л и составляет с н и м угол а (рис. 1.18), то

п ерем ещ ен и е б аш н и в точке j равно

у од

=

уj c o s c c

лт 1

COSCC

=

- ^ Z a iN jili-

(1.56)

Угол п о ворота сечен и я б аш н и в верти кал ьн ой п л о ск о ­

сти м ож н о в п ервом п р и бл и ж ен и и определять, сооб разу­

я с ь с поворотом одн ой из граней:

(Z±j - Z 2j ) cos а

Ф= /„■

(1.57)

где Z y и Z2J - вертикальные перемещения двух точек гра-

Рис. 1.18. Связь между

перемещением изолиро-

н и (см .рис.1.18):

“

Z lj = ^

c iN jiv1lh

(1.58)

й

плоской

храни

фермы, образующей грань

баш ни, и перемещ ением

башни

Z 2j = ± Y JCiN jiv2li.

(1.59)

Д л я у п р о щ ен и я расчета допускается использовать результаты , п олученны е по

ф орм уле (1.57)

(? = { Z a J- Z a ( J- l)) /ln

>

( L6°)

где j, j - 1 - узлы ближ айш их по вы соте п ан ел ей баш н и ; 1„ - р азм ер п ан ели

(расстоян и е между j и j - 1 точкам и).

1.3. К о н с т ру к т и в н ы е

р е ш е н и я и м е т о д ы расчета м ачт

1.3.1.

Общие сведения. М ачты , п ри м ен яем ы е в н астоящ ее врем я, могут быть

разделен ы н а два вида: стац и он арн ы е и перебазируем ы е. П оследн и е, в свою о ч е­

редь, п одразделяю т н а перевозн ы е и м обильны е.

П р и вед ен н ое разделение мачт, главны м образом , характеризуется вр ем ен ем н а ­

хож дения м ачты и л и сооруж ени я, в состав которого о н а входит, н а одн ом месте.

О тн есен и е м ачты к одном у из указан н ы х вы ш е видов п редъ являет определен н ы е

тр ебо ван и я п о затрате врем ен и для ее перевода из тран сп о р тн о го п о л о ж ен и я в р а­

бочее (в стац и он арн ом вари анте - врем ен и м онтаж а). Э ти тр ебо ван и я в зн ачи тел ь­

н о й степ ен и вл и яю т н а к он структивное р еш ен и е мачты.

М ачта состои т и з трех осн овн ы х частей:

а) ствола - упругого стержня, располагаемого обычно вертикально, способного вос­

принимать продольные и поперечны е нагрузки, которые могут иметь различные н а­

правления в плане по отнош ению к стволу, в связи с изм енением направления ветра;

б) оттяж ек, явл яю щ и хся упругим и оп орам и для ствола;

в) фундам ентов: цен трального, н а которы й опи рается и л и в ко то р ы й заделы ва­

ется ствол м ачты , и анкерны х, к которы м кр еп ятся оттяж ки.

25

Иногда, в целях

уменьшения провиса­

ния оттяжек и улуч­

шения виброустойчи­

вости мачт, устанав­

ливают реи, сокра­

щающие пролеты от­

тяжек. Схемы мачт без

рей и с реями даны на

р и с.1.19.

На мачту при ее

Рис. 1.19. Схемы мачт

эксплуатации

посто­

а - с оттяжками, сходящимися у одного анкера; б — с оттяжками,

янно действуют: силы

закрепленными у разных анкеров; в - с реями, уменьшаю щими

веса ствола я,-<] гт#,

ст е? от

провисание оттяжек

тяжек Si ,

а также

усилия от предварительного натяжения оттяжек в каждом j -м узле мачты:

N Jot

■CjotFjnjCO&aj,

(1.61)

где j - индекс, указывающий на положение узла крепления оттяжки к стволу мач­

ты; 0 , t - индексы, указывающие на то, что напряжение монтажное (0 - при отсут­

ствии ветра и обледенения при соответствующей температуре воздуха t); Fj - пло­

щадь поперечного сечения оттяжки; cjot - монтажное напряжение в оттяжках дан­

ного яруса при рассматриваемой температуре; rij - число оттяжек данного яруса в

плане; aj - угол наклона хорд оттяжек к стволу.

Для уточнения монтажного воздействия

при определении Njot, следует принимать

за угол ау угол между стволом и касатель­

ной в точке крепления оттяжек к стволу.

Достаточное уточнение достигается при

использовании формулы

N jot

где Лее j

7j o t F j n j c°s(« j

- A

-l

clj )

,

(1.62)

- угол между

хордой

и

касательной

у

оттяжки

(рис. 1 .2 0 ).

Допускается рассчитывать мачту и про­

водить оптимизацию ее параметров, ис­

пользуя следующие допущения:

а)

мачта расчленяется на ствол и от­

Р и с.1.20. Схема усилий в оттяжке

тяжки;

б) статический расчет производится в соответствии с методикой, изложенной

далее, и в соответствии с ней определяются как в нелинейной системе жесткости

узлов, которые в дальнейшем расчете на динамическую добавку принимаются по­

стоянными;

в) определение собственных частот и форм колебаний ствола мачты произво­

дится только для первого тона при ручном счете, а при использовании ПЭВМ ко­

личество учитываемых в расчете тонов определяется в соответствии с п. 6.8 СНиП

2.01.07-85 [31];

г) приращение напряжений и перемещений от динамических добавок опре­

деляется для каждой формы раздельно, поэтому среднеквадратические значе­

26

ния динамической добавки суммируются со статическими значениями соглас­

но [31]

X =XC+J l ( ^ f ’

(h63>

где X е, X х - усилия или перемещения соответственно от статической и динамиче­

ской нагрузки при г-й форме собственных колебаний;

д)

усилия в оттяжках находятся из расчета отдельных вант на суммарные на­

грузки от расчетного ветра с учетом коэффициента пульсаций и коэффициента

корреляции, принимаемых согласно [31] и прикладываемых статически к оттяжке,

у которой точка крепления к стволу мачты переместилась в положение, опреде­

ляемое от суммарных воздействий - статических и динамических добавок.

Мачты высотой более 500 м обязательно проверяют на зональное воздействие

ветра (рис.1.6), используя формулы (1.10) и (1.11). Предотвращение колебаний от­

тяжек мачт выбором соответствующих параметров в настоящее время невозможно

вследствие изменчивости многих параметров оттяжек и воздействий. Поэтому при

конструировании необходимо использовать апробированные способы предотвра­

щения колебаний, а расчет деталей крепления оттяжек мачт к стволу проводить на

выносливость в соответствии со СНиП П-23-81*.

1.3.2.

Основные положения расчета нитей. Расчетные данные для нитей, нагру­

женных равномерно по длине (цепная линия), по горизонтали (парабола) и в на­

правлении радиусов (окружность), приведены в табл. 1.7.

При загрузке нити сосредоточенными силами (изоляторы, подвески, механиче­

ские детали и пр.) расчет можно вести на распределенную эквивалентную нагруз­

ку, которая при числе сосредоточенных сил более трех и равномерном их распре­

делении по пролету может быть определена по формуле

Еже

P i/ 1

(L64)

и л и во всех случаях

8экв ~ 8 Ммакс А >

(1.65)

где Ммакс - максимальный изгибающий момент, определенный как для однопро­

летной балки от действия сил p t.

Если наклонная нить, имеющая распределенный вес, удовлетворяет условию

/о // < tgoc/160,

( 1 .66 )

то ее можно рассчитывать как нить пролетом / под нагрузкой g0 sin(x (пренебрегая

касательными составляющими g0 cosa), так как погрешность в расчете не превы­

шает 5%. При более точных расчетах или невыполнении условия (1.66) необходи­

мо учитывать касательные составляющие и определять усилия в верхней и нижней

точках закрепления наклонной нити оттяжки по формулам:

ТА =

- Fa20g0h +

Тв = i] f 2g I + Fc2QqQh + ^ - а Н 0 + ^ - ;

( 1 .67)

( 1 .68 )

где Щ = ОоF; Н0 - монтажное усилие в середине оттяжки; ТА - усилие в оттяжке у

точки закрепления к анкеру; Тв - усилие в оттяжке у точки закрепления к стволу;

<?о - эквивалентный вес 1 м длины оттяжки; h = / cosa - расстояние между точками

закрепления оттяжки по вертикали; / - длина оттяжки по хорде.

27

Таблица 1.7. Основные расчетные данные для нитей различного очертания

28

Окончание табл. 1.7

Расчетный показатель

Длина

дуги S

Формула

Н агрузка на нить

постоянная по длине горизонтальной постоянная и действующая в направле­

проекции (хорде)

н ии радиусов с центром Oi

постоянная по длине

прибли­

ж енная

S~ l 1+ 1 .

3

где

Y

& ж вI

2

Hi =H =

2

=

const

H ;= H

=

=

0 /0

CO nSt

=

t f j l

+

p

M

j

f

, , 4 f2

k = 1+ - ^ 12

&кв(/2+4/°2)= const

о/О

Vj =

Т sin ф

H i =

Т coscp

/0

"to

o

A

\ lk )

Ti=T = g3Kep

=

const

4

T , = J H 1 +V1

tf =

+

Tj

Y — & экв^

to

Н И Т И

<Vо

II

В

H j

= cons Г

g f ef

1

горизонтальное

*

+

Усилия

Vj

Н

0 /0

& Г

to

вертикальное

н * gf eJ 2 = const

и

Зависимость между

прогибом в ниж ней точке

нити /о и усилием Н

f

О б о з н а ч е н и я : g3KB= k3KeyF, Н /м ; у - удельный вес нити, Н /м 3; кэкв = удельный вес нити с учетом дополнительных элементов к чистому весу нити;

F - площадь поперечного сечения нити, м2.

29

И стин н ая длина нити, т.е. длина в напряж енном состоянии при постоянной темпе­

ратуре

,

8

1+

1 + а/Е

-

3

о

/ 2

~

/

(1.69)

---------------

Е

а с учетом возможного изменения температуры на t по сравнению с моментом натяжения

(1 + о /£ )[1 + (± а/)]

I

3

Г-

Е

')

В связи с нелинейной зависимостью между нагружением и изм енением напряж е­

н и й разреш ается п ри расчете нитей учитывать предельные состояния введением специ­

ального коэф ф ициента г|.

о < RyKy cr\;

(1.71)

Ry K = R u n h m ,

(1-72)

где Run - временное сопротивление разрыву каната в целом; ут = 1,6 - коэф ф ициент

надеж ности [32, п.3.9]; ус - коэф ф иц иент условия работы [32,табл.6];

0пред_= 1 + 3 Run_(£\

ддоп

]

8

Е {/]

кзап

кзап

1и _ к ч

1

(173)

А)

кза„ - фактический коэффициент запаса при расчете в линейной постановке;

кА = ± v ^ = ±

А1

1

F

^

------- ;

(1.74)

Run /к з а п ~

v - коэффициент, характеризующий податливость опоры; о0 - монтажное напряжение;

кА - знак зависит от направления смещения опоры, а размер - от значений входящих в

эту величину параметров:

п р и г|> 1

кА< 1;

приг)<1

кА> 1.

(1-75)

В связи с нелинейностью зависимости между усилием в канате и нагрузкой прин­

цип суперпозиции при определении усилия от изменяющихся нагрузок неприменим.

Изменение напряженного состояния при изменении нагрузок описывается уравнения­

ми, приведенными в табл. 1.8 .

1.3.3.

Схемы мачт. Схемы мачт принимаются в зависимости от технологических тре­

бований (размещения оборудования, ограничения перемещений, удобства эксплуатации,

класса капитальности) и должны удовлетворять технико-экономическим требованиям,

которые характеризуются приведенными затратами: капитальными и эксплуатационными.

В табл. 1.9 приведены основные параметры, влияющие на оптимальность решения мачгы в

зависимости от высоты сооружения и доли воздействия ветра на оборудование, вертикаль­

ные тракты и другие элементы, необходимые для обеспечения технологических процессов.

Наиболее удобны геометрические соотношения:

Н/гоп,

(1.76)

Угоп,

(1-77)

п = Н/1,

(1.78)

где Н - высота мачты; гоп - радиус описанной окружности по центрам поясов; / - рас­

стояние между точками крепления двух смежных оттяжек; п - число ярусов оттяжек.

При выполнении условия

cEt/r > a oi < \|fRy

(1.79)

в конструкции гладкого ствола цилиндрической оболочки местная потеря устойчивости

не возникает, и усиление ствола не требуется, ребра жесткости устанавливают по кон­

структивным соображениям.

30

Таблица 1.8. Частные случаи расчетных формул для гибкой нити

Закрепление

опор

I нагрузка g0 = yFk3,

II нагрузка gx = k xg0 = k xyFk3,

Схема

Формула

Схема

Формула

1+ т

Н еподвижное

11111 1111 III

В H?

H0 A

3/02

к =

/о

1+ -

,,2 1,2 ,2

= 1 + У кжв1о

24 o l

h

Со = Ыо

Оо

Е

З/п2

ао .

Е ’

_

8/o-f

Si = k iSo

Н,

1

_A

rr2

_

=О

On

В Hj= aF

А

]E=klA.

24

24F

fkpiceh

8/o

Pi - S ih - kiyF k3Kel0;

.

A =

8 /о _ y X j o

3 /2

24 a l

_

Cl

А

т

(У1

4)

II II N 1II 111

rr2"

Ho A

Смещающееся

9

(±A/)- (± A/?o)

2(/0 ±A/)

hi ^

/

4, -a •

-s:4

<14

B„ в

— —' К

-Д/ .+Д/

_

0

_A

2

Oo

±ДА"

(±A/)2 ( / 0 ± A/ 2

31

Окончание табл. 1.8

32

Таблица 1.9. Основные параметры, влияющие на оптимальность решения мачт

Форма в плане

Высота,

м

Qoe

Qm Qo6

д

+

+

+

+

+

+

+

+

+

+

+

+

0

До 100

0,25

0,5

0

20 0

0,25

0,5

0

400

0,25

0,5

800

0,25

0,5

0

□

Ооб

Qm + Qo6

До 100

0,25

0,5

0

0

20 0

0,25

0,5

0

400

0,25

0,5

0

800

0,25

0,5

\

+

+

+

+

+

+

о

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

Схема решетки

Высота,

м

Сортамент элементов ствола

О

+

+

+

+

+

+

+

+

+

+

+

+

М онтажное соединение

Е

сварка

болты

+

+

+

+

+

Только при

подъеме

целиком

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

ш

+

Класс стали

•

С 245

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

Геометрические параметры

а

H/t'on

1/ГОП

60°>а>30°

без рей

<50

+

+

+

+

+

+

+

+

+

Число оттяжек в плане

п

>2 0 °

с реями

<800

С285; С 345

<6 *

3

+

+

+

+

+

+

+

+

+

+

+

+

4

>4

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

+

* За исклю чением случаев, когда нагрузки велики и требуется установка в ярусе 2 - 3 канатов. В этом случае их рационально разнести по высоте со­

оружения п > 6 .

33

1.3.4.

Основные положения расчета. Определе­

ние нагрузок на оттяжки. Определение равнодей­

ствующей силы на оттяжку мачты от массы, всегда

направленной вертикально, и действия ветра, н а­

правление которого произвольно, производится по

формуле (обозначения и схема - на рис. 1.21

и 1 .2 2 ):

W || oy

Р и с .1.21. Значения нормаль­

ной составляющей ветровой

нагрузки на элемент единич­

ной длины при нормальном

дей ствии ветровой нагрузки

qo и под углом q„

рп = g ^ k 2 sin4 0 - 2 £ c o sa sin 0 cosQ + sin 2 a , (1.80)

где g - эквивалентная масса 1 м длины оттяжек;

к = % /g ~ коэффициент, характеризующий отно­

шение ветровой нагрузки на 1 м длины каната при

нормальном к канату н а­

правлении ветра <70 к экви­

валентной массе 1 м длины

каната:

cos 0 = sin a cos ср;

sin0 = -Jl - sin2a cos2 cp,

(1.81)

В формуле (1.80) учиты­

вается закономерность в

изменении

воздействия

ветра на оттяжку при изме­

нении направления ветра

по формуле СНиП 2.01.07-85

[31]:

q„ = q0 sin20 .

(1.82)

В практике проектирова­

ния предыдущих лет в запас

принималось

Рис. 1.22. Схема суммирования нормальных составляю ­

щих от силы тяж ести gp и ветра qn п ри п ро изво л ьно м

положении элемента единичной длины

иП пр

Qn пр = Qo Sin0.

(1.83)

причем формула (1.80) имела

вид

= gy]k2 sin 2 0 - 2 £ co sa cos0 + sin2 a ,

(1.84)

Изменение равнодействующей нагрузки, определенной по СНиП 2.01.07-85, по

отношению к ранее действовавшим нормам характеризуется коэффициентом

г| = Уп пр

к 2 sin 4 0 - 2к cos a sin 0 cos 0 + sin 2 a

k 2 sin2 0 - 2 £ cos a cos 0 + sin2 a

(1.85)

Значения этого коэффициента при изменении к и а при ф = 0 (расчетный слу­

чай для оттяжек) приведены на рис. 1.23.

Балочные (без учета распора нити) составляющие воздействия ветра и

массы нитей на ствол при полярно симметрично расположенных в плане от­

тяжках и равенстве их сечений могут быть определены (рис. 1.24) следующим

образом:

а)

направление горизонтальной составляющей, действующей на ствол от дейст­

вия ветра на оттяжки, совпадает с направлением ветра (X = 0 );

34

Ри с. 1.23. И зм ен ен и е к о э ф ф и ц и е н т а

Ц = Р„/Р„пр в зав и си м о сти от угла н а к л о н а

Р и с .1.24. О бозначения для определения

бал о ч н ы х со ставляю щ и х у си ли й ветр о во й

нагрузки на оттяж ки

оттяжки к вертикали а и K = q 0/g

б) с у м м а р н о е у с и л и е (б а л о ч н о е ) н а с т в о л о т д е й с т в и я в е т р а н а о т т я ж к и н е з а в и ­

с и т о т и х р а с п о л о ж е н и я п о о т н о ш е н и ю к н а п р а в л е н и ю в е тр о в о г о п о т о к а cpj и к о ­

э ф ф и ц и е н т а к, а з а в и с и т л и ш ь о т ч и с л а т р о с о в п, у гл а и х н а к л о н а к в е р т и к а л ь н о й

о с и а п р и за к о н о м е р н о с т и :

|l + c o s 2 a j;

у =

( 1 .8 6 )

в ) с у м м а р н а я в е р т и к а л ь н а я с о с т а в л я ю щ а я н е з а в и с и т о т у гл а ф х и к и я в л я е т с я

л и ш ь ф у н к ц и е й у гл а н а к л о н а о т т я ж е к а ;

Z = - ^ - ( l + co sa).

(1-87)

В за в и с и м о с т и о т ч и с л а я р у с о в о т т я ж е к п, ч и с л а о т т я ж е к в к а ж д о м я р у с е т,

с п о с о б а з а к р е п л е н и я с т в о л а к ф у н д а м е н т у (ш а р н и р н о е , ж е с т к о е , у п р у го е ), а т а к ж е

о т н а п р а в л е н и я д е й с т в и я г о р и зо н т а л ь н ы х с и л п о о т н о ш е н и ю к р а с п о л о ж е н и ю о т ­

т я ж е к (п р о и зв о л ь н о е , с и м м е т р и ч н о е ) ч и с л о н е и зв е с т н ы х , к о т о р ы м и я в л я ю т с я у с и ­

л и я в о т т я ж к а х и с м е щ е н и е у зл о в в г о р и з о н т а л ь н о й п л о с к о с т и (п о к о о р д и н а т а м х и

у) п р и си м м етр и чн ом р асп о л о ж ен и и оттяж ек и си м м етр и чн о м н ап равл ен и и го р и ­

з о н т а л ь н ы х с и л , м о ж е т б ы т ь о п р е д е л е н о п о таб л . 1 . 1 0 .

Таблица 1.10. Ч и с л о н е и з в е с т н ы х п р и р а с ч е т е м а ч т

Число оттяжек

в каждом ярусе

Четное

Нечетное

Число неизвестных при условии, что ствол

жестко или упруго заделан

в основании

ш арнирно закреплен к ос­

нованию

(т + 4 )п

(т + 4)п - 2

2

2

(т + 5)п

(т + 5)п - 2

2

2

35

В общем случае для определения неизвестных используются:

а) уравнения статики, устанавливающие равновесие узлов по координатам х и у

(рис. 1.25), 2п уравнений вида

Х Л'= X Fic'i sin9i + Qxi = 0 ; |

(1.8

COS(Pi + Qyt = °;J

б) уравнения общности деформации точек крепления оттяжек данного яруса к

стволу мачты - тп уравнений вида

(1 + tg2a k ) |7

- XoSincp; + у 0 coscp; =-

А.

о,- - -

Etg%k

On - -

( 1 .8 9 )

где ак = а - Да.

в) уравнения неразрывности упругой линии верхнего «в» и нижнего «н» участков

ствола в рассматриваемой к-й точке крепления оттяжек, всего 2 п уравнений вида

Ф/.',//,л: = ф к,в,х,

Фк,н,у = Фк,в,у

( 1 -9 0 )

Индексы х и у указывают, что углы поворота находятся соответственно в плос­

кости xz или yz (z - вертикальная ось).

Р и с.1.25. О бозначения изгибающих моментов и перемещ ений в мачте

а - общ ий случай расположения оттяжек в узле; 6 - симметричное расположение оттяжек

36

Число уравнений различного вида, необходимых для нахождения неизвестных,

приведено в табл. 1.11. Число оттяжек в каждом ярусе

Таблица 1.11. Число и вид уравнений при расчете мачт

Число

оттяжек в

каждом

ярусе

Число и вид уравнений, необходимых для совместного реш ения

ствол заделан в основании (формулы)

(1-92),

(1.93)

Четное

п

Нечетное

п

(1.94)

ствол ш арнирно оперт (формулы)

(1-95),

(1.96)

всего

(1-92),

(1.93)

п

(т + 4 )п

2

п

тп

(т + 1)п

2

(т + 5)п

п

п

2

(1.94)

тп

~Y

(т + 1)п

2

(1-95),

(1.96)

п -

1

п -

1

всего

(т + 4 )п - 2

2

(т + 5)п - 2

2

Обычно горизонтальные силы действуют примерно в одной плоскости, и тогда

число уравнений уменьшается в 2 раза.

Уравнение 'Ey = 0 может быть записано в следующем развернутом виде

(обозначения смотри на рис. 1.25):

- М ^ ^ + М,

ri

1

h+l,

~ M i+1

1

N,

~

г~~У‘- 1 ~ Гч +у‘

4 +1

*U1 , я.

~ Ум

h+1

а уравнение

4 cosa

(1-91)

h

hi+1

= <$Кв х

- Ь — ЦиЛ + М , —

6EJt v

1 ЪЕ

J j

У1-1 j ~ yt

4>(ui)+

1

6EJj+i

i+lj + M,i+1 6EJ

J' /+1

■

1

x Ф ( « г + 1) +

3EJ<

N , + N l+1

Ji + h +1

i+1

y i+1 —1— +*(«;•) + gi+1^i+1 х(и- ■)+ (1.92)

i+1 i . 24E J

' ">

. . v !+1/

2a4. w£ t/i+1

'/+i

v

7

ф(ии1) = 0.

1 i+lj

Функции Ф(«), \|/(«) и х(и) учитывают влияние нормальной силы на угол пово­

рота рассматриваемой опоры (табл. 1 . 12 ): Ф(и) - от действия момента, приложен­