Легкое построение ”тяжелой” детали

advertisement

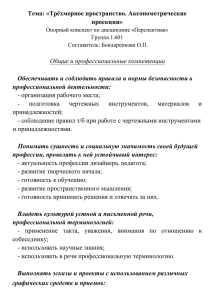

Павел Плащевский Paul@arcada.com.ua Легкое построение ”тяжелой” детали При проектировании сложного промышленного оборудования довольно часто возникает необходимость проектирования деталей, содержащих большое количество однотипных элементов, например отверстий. Идея написать данное упражнение возникла у меня после нескольких обращений наших пользователей с просьбой помочь спроектировать такие детали. ”Бумажный” чертеж детали “Сетка” приведен ниже (Рис.1). Рис. 1. Отсканированный чертеж детали. На первый взгляд кажется, что ничего сложного в данной детали нет. Она представляет собой конус из листового металла на боковой поверхности которого высверлено большое количество (9338) отверстий. Может показаться, что создать данную деталь несложно. И пользователь это сделал: построил пустотелый конус, а затем выполнил прямоугольный и круговой массив, размножив отверстия. Но в результате такого построения получился файл детали размером в 36 Мб, который с трудом ”ворочался” на довольно мощном компьютере. А ведь это только одна из нескольких тысяч деталей оборудования. Понятно, что такой метод является неприемлемым. Т.е. необходимо решить две взаимоисключающие задачи: • Для визуализации и получения документации модель должна иметь внешний вид реальной детали. • Быть достаточно “легкой” для удобства работы со всей сборкой оборудования. Рассмотрим подробно, как это можно сделать в Inventor. Начинаем создавать деталь, нарисовав в Эскизе ее контур в виде наклоненного прямоугольника (Рис. 2). Для удобства в последующей работе нижнюю точку контура выравниваем на одной горизонтальной линии с точкой 0, 0. А также проводим вспомогательную вертикальную линию через точку 0,0 для простановки диаметральных размеров. Рис. 2. Начальный эскиз детали. Завершаем 2D эскиз и выполняем команду Вращение – Полный Круг (Рис. 3) . Рис.3. Команда Вращение. Преобразовываем в деталь из листового металла: . В настройке параметров листового металла указываем толщину – 10 мм, а также выбираем материал – Сталь нержавеющая (Рис. 4). Рис. 4. Настройка параметров листового металла. Для получения точки разреза, создаем 2D эскиз в плоскости XY , проецируем боковое наружное ребро части ребра и наносим точку в верхней (Рис. 5). Рис. 5. Нанесение точки разреза Завершаем 2D эскиз и выполняем разрез замкнутого контура детали, задав значение зазора – 2 мм (Рис. 6). Рис. 6. Получение разреза детали. После чего с помощью соответствующей команды труда получить модель развертки детали. не представляет Теперь необходимо выделить зоны на боковой поверхности детали, в которых расположены отверстия. Для этого воспользуемся возможностями гибридного (твердотельного и поверхностного) представления модели в Inventor. В дереве построения включаем видимость основных плоскостей XY, XZ, YZ и методом перетаскивания строим вспомогательные плоскости на соответствующих расстояниях от основных. Выключаем видимость основных плоскостей (Рис. 7). Рис. 7. Построение вспомогательных плоскостей. Перейдя в закладку Модель с помощью команды Разделить определяем зоны детали, в которых расположены отверстия. Не забываем делать это как с наружной, так и внутренней стороны конуса. А теперь накладываем текстуру, обладающую эффектом прозрачности – в закладке Вид – Преставления выбираем Перфорированный металл 01 (Рис. 8). Рис. 8. Накладывание текстуры. Деталь приобретает требуемый внешний вид, а размер файла модели всего 370 Кб (Рис. 9). Рис. 9. Внешний вид детали. Из полученной модели детали, использую широкие графические возможности Inventor, не представляет труда получить требуемые проекции на чертеже и соответственно их оформить (Рис. 10). Рис. 10. Ассоциативный чертеж детали в Inventor. Небольшим недостатком данного метода является то, что в графе ”Масса” основной надписи указывается значение массы детали без высверленных отверстий. Массу удаляемого металла можно подсчитать за несколько секунд даже не применяя калькулятор – такое умение необходимо каждому инженеру. Выполняется это следующим образом: для устных расчетов удобно пользоваться размерностью – см. Упрощаем формулу площади круга - S=0,8d²=0,8x0,25=0,2 см². Толщина листа – 1см, следовательно объем одного отверстия V=0,2 см³. Плотность нержавеющей стали ~ 8 г/см³. Масса удаляемого металла одного отверстия – 0,2х8=1,6 г. Округляем значения массы и количества отверстий – соответственно 1,5 г и 10000 и получаем суммарную массу металла высверливаемых отверстий ~ 15 кг. При точном расчете получается - 14,844 кг, т.е. погрешность составляет 1%, что более чем приемлемо. Если будет выполнятся проектирование подобных деталей с одинаковой плотностью перфорации, то имеет смысл создать на основе существующего новый материал с откорректированным значением удельного веса. Разделку кромок вдоль линии разреза и сварной шов целесообразнее смоделировать в сборке и вначале работы с чертежом выбрать соответствующую опцию (Рис. 11). Рис. 11. Указание вида чертежа. Хотел бы обратить внимание на возможность выполнить дополнительные построения на модели развертки – в данном случае это группа отверстий (выносной вид I). При этом отверстия будут отражены на чертеже развертки, но не будут отражаться на модели согнутой детали. Таким образом, используя возможности Inventor по работе с листовым металлом, гибридного представления модели и накладывания специальных текстур, проектировать подобные детали не представляет особой сложности.