производство

advertisement

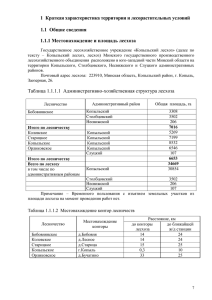

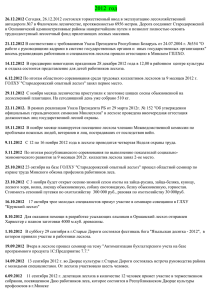

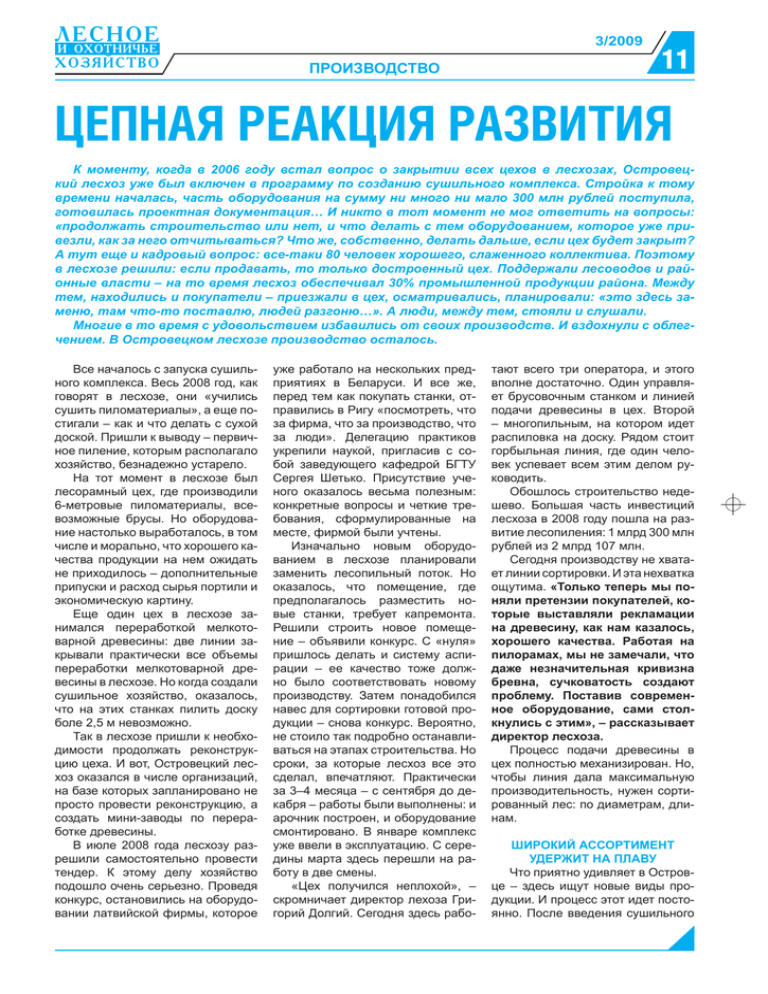

ЛЕСНОЕ 3/2009 И ОХОТНИЧЬЕ ХОЗЯЙСТВО производство 11 Цепная реакция развития К моменту, когда в 2006 году встал вопрос о закрытии всех цехов в лесхозах, Островецкий лесхоз уже был включен в программу по созданию сушильного комплекса. Стройка к тому времени началась, часть оборудования на сумму ни много ни мало 300 млн рублей поступила, готовилась проектная документация… И никто в тот момент не мог ответить на вопросы: «продолжать строительство или нет, и что делать с тем оборудованием, которое уже привезли, как за него отчитываться? Что же, собственно, делать дальше, если цех будет закрыт? А тут еще и кадровый вопрос: все-таки 80 человек хорошего, слаженного коллектива. Поэтому в лесхозе решили: если продавать, то только достроенный цех. Поддержали лесоводов и районные власти – на то время лесхоз обеспечивал 30% промышленной продукции района. Между тем, находились и покупатели – приезжали в цех, осматривались, планировали: «это здесь заменю, там что-то поставлю, людей разгоню…». А люди, между тем, стояли и слушали. Многие в то время с удовольствием избавились от своих производств. И вздохнули с облегчением. В Островецком лесхозе производство осталось. Все началось с запуска сушильного комплекса. Весь 2008 год, как говорят в лесхозе, они «учились сушить пиломатериалы», а еще постигали – как и что делать с сухой доской. Пришли к выводу – первичное пиление, которым располагало хозяйство, безнадежно устарело. На тот момент в лесхозе был лесорамный цех, где производили 6-метровые пиломатериалы, всевозможные брусы. Но оборудование настолько выработалось, в том числе и морально, что хорошего качества продукции на нем ожидать не приходилось – дополнительные припуски и расход сырья портили и экономическую картину. Еще один цех в лесхозе занимался переработкой мелкотоварной древесины: две линии закрывали практически все объемы переработки мелкотоварной древесины в лесхозе. Но когда создали сушильное хозяйство, оказалось, что на этих станках пилить доску боле 2,5 м невозможно. Так в лесхозе пришли к необходимости продолжать реконструкцию цеха. И вот, Островецкий лесхоз оказался в числе организаций, на базе которых запланировано не просто провести реконструкцию, а создать мини-заводы по переработке древесины. В июле 2008 года лесхозу разрешили самостоятельно провести тендер. К этому делу хозяйство подошло очень серьезно. Проведя конкурс, остановились на оборудовании латвийской фирмы, которое уже работало на нескольких предприятиях в Беларуси. И все же, перед тем как покупать станки, отправились в Ригу «посмотреть, что за фирма, что за производство, что за люди». Делегацию практиков укрепили наукой, пригласив с собой заведующего кафедрой БГТУ Сергея Шетько. Присутствие ученого оказалось весьма полезным: конкретные вопросы и четкие требования, сформулированные на месте, фирмой были учтены. Изначально новым оборудованием в лесхозе планировали заменить лесопильный поток. Но оказалось, что помещение, где предполагалось разместить новые станки, требует капремонта. Решили строить новое помещение – объявили конкурс. С «нуля» пришлось делать и систему аспирации – ее качество тоже должно было соответствовать новому производству. Затем понадобился навес для сортировки готовой продукции – снова конкурс. Вероятно, не стоило так подробно останавливаться на этапах строительства. Но сроки, за которые лесхоз все это сделал, впечатляют. Практически за 3–4 месяца – с сентября до декабря – работы были выполнены: и арочник построен, и оборудование смонтировано. В январе комплекс уже ввели в эксплуатацию. С середины марта здесь перешли на работу в две смены. «Цех получился неплохой», – скромничает директор лехоза Григорий Долгий. Сегодня здесь рабо- тают всего три оператора, и этого вполне достаточно. Один управляет брусовочным станком и линией подачи древесины в цех. Второй – многопильным, на котором идет распиловка на доску. Рядом стоит горбыльная линия, где один человек успевает всем этим делом руководить. Обошлось строительство недешево. Большая часть инвестиций лесхоза в 2008 году пошла на развитие лесопиления: 1 млрд 300 млн рублей из 2 млрд 107 млн. Сегодня производству не хватает линии сортировки. И эта нехватка ощутима. «Только теперь мы поняли претензии покупателей, которые выставляли рекламации на древесину, как нам казалось, хорошего качества. Работая на пилорамах, мы не замечали, что даже незначительная кривизна бревна, сучковатость создают проблему. Поставив современное оборудование, сами столкнулись с этим», – рассказывает директор лесхоза. Процесс подачи древесины в цех полностью механизирован. Но, чтобы линия дала максимальную производительность, нужен сортированный лес: по диаметрам, длинам. ШИРОКИЙ АССОРТИМЕНТ УДЕРЖИТ НА ПЛАВУ Что приятно удивляет в Островце – здесь ищут новые виды продукции. И процесс этот идет постоянно. После введения сушильного 12 ЛЕСНОЕ 3/2009 комплекса – получили сертификаты на выпуск половой доски, обшивки, плинтуса и т.д. Зарегистрировав свою котельную, получили сертификат на проведение термообработки. Практически год Островецкий лесхоз продавал поддоны с термообработкой. Пусть немного – 0,2 евро на поддон, они получали за этот вид «усовершенствования». Затишье на внутреннем рынке вынудило хозяйство «искать» продукцию для экспорта. Постепенно рынок покупателей расширялся: к концу года появились заказы на сухую строганную рейку из березы и тоже по неплохой цене. В 2009 году число покупателей растет, но цены стали падать. И все же в лесхозе не теряют оптимизма. Нашли желающего приобрести березовую рейку за хорошие (для производителя) деньги, начали выпускать больше доски сухой нестроганной, освоили новый вид продукции – сырой строганной: первая машина сырой еловой доски после острожки ушла в Англию в середине марта. В Островце реагируют на малейшее изменение рынка. Экспорт балансов упал – планируют запустить еще и окорочный станок, чтобы вернуться к производству кола виноградного. Когда-то это производство работало в лесхозе: бригада была занята и на оцилиндровке, и на окорке, в зависимости от того, на что был заказ. Постепенно оцилиндровка экономически вытеснила окорку. Ее возрождение принесет дополнительно 4–5 машин готовой экспортной продукции в месяц. Кроме того, даст работу людям и сбыт древесины с рубок ухода. Кроме этого в лесхозе сохранили производство оцилиндрованных изделий. Суперобъемами оно похвастаться не может, но старенький ЛОТ старались не оставлять без работы. И делали это в то время, когда стоимость балансов поднялась до 50–60 евро м3, а цена на оцилиндрованную продукцию была на уровне 100 евро. Небольшая прибыль при этом, конечно, получалась, но и хлопоты – несоизмеримые с банальной продажей соснового баланса на экспорт. Многие лесхозы тогда пошли по пути наименьшего сопротив- И ОХОТНИЧЬЕ производство ления и подобные производства просто свернули. В Островце же, чтобы сохранить людей, а их было человек 15, налаженные контакты, опыт, оцилиндровку сохранили. Решение оказалось мудрым. Когда в 2008 году началось падение цен на балансовую древесину, снизились объемы ее поставок, стали расти запасы древесины с рубок ухода, в Островце удалось даже нарастить объемы и поднять цены до 140 евро за м3 оцилиндрованной продукции. Сегодня, несмотря на непростую ситуацию во всех направлениях, сохраненная оцилиндровка дает в лесхозе более высокую рентабельность, чем производство палетной доски. «Если цены на палетку упали до 85 евро, то минимальная цена на оцилиндрованные изделия – 90 евро, – комментирует директор. – Сырья туда идет меньше, чем на палетную доску, отходов тоже меньше. Кроме того, остается щепа». Отходы – в доходы Кстати, щепа – еще одно удачное направление для лесхоза. Два года назад сбыта на нее не было: если опилки разбирали хозяйства района, то более крупная по фракции щепа оставалась невостребованной. До 2008 года ее просто вывозили на свалку. Сегодня, когда районное ЖКХ поставило котел, щепы просто не хватает. Цену на нее подняли уже в прошлом году: если сначала она продавалась по 500 рублей, затем по 5–6 тысяч, то сегодня щепа и опилки идут уже по 25 тыс. рублей. Но и это не предел. К сожалению, у лесхоза нет ни технологии, ни оборудования, ни лицензии, чтобы производить именно то, что в зарегистрированном виде называется «щепа топливная» и стоит гораздо дороже. То же, что остается от оцилиндровки – своего рода возвратная продукция, которая к 90 евро добавляет еще около 5-6 евро. И увеличивает рентабельность основной оцилиндрованной продукции. Появившийся спрос на щепу заставил в лесхозе задуматься о том, чтобы поставить в цехе на горбыльной линии, где отходы складываются в пакеты, дробильную машину небольшой мощно- ХОЗЯЙСТВО сти. Собственно, это еще год назад предлагали и латыши, когда только устанавливали оборудование. «По своей бедности, мы решили тогда от нее отказаться. Да и вопрос был – куда возить щепу: Вилейка далеко, – делится директор. – И вот ситуация изменилась: в Островце работает котел на 2 мегаватта, в этом году должен быть запущен еще один на 4, кроме того, планируется строительство котельных на щепе в Сморгони… Мы буквально на глазах «обрастаем» потребителями», – говорит Григорий Мечиславович. СТУЧИТесь, И ВАМ ОТКРОЮТ Директор Островецкого лесхоза без особого пафоса рассказывает о том, что появляются то одна, то другая фирма, которые готовы покупать у лесхоза продукцию. На самом деле, за этой легкостью появления покупателей стоит огромная работа по их поиску. Интернет и рекламные объявления, личные знакомства и новейшие технологии. Кстати, у лесхоза есть свой Интернет-сайт. Один показательный пример проявления качеств настоящего топ-менеджера у директора лесхоза. Сегодня Островецкий лесхоз – единственный в области, который экспортирует семена в скандинавские страны и в Литву. И этот успех – всецелая заслуга директора. Когда Евросоюз ввел запрет на покупку семян за пределами ЕС, все эти годы Григорий Долгий планомерно писал письма всем, кто был ему известен как потенциальный покупатель семян. Кто-то отвечал, кто-то нет. Но когда запрет сняли, те, к кому стучались, о настойчивом продавце вспомнили. Кроме того, именно директор смог доказать всем, что географическое расположение лесхоза позволяет скандинавам использовать семена из Островца. В изучении рынка в лесхозе привыкли больше полагаться на себя. Сильная, молодая команда производственников занимается и маркетинговыми исследованиями. Под «координацией» директора и экономического отдела. «Ищем, изучаем все. Не отказывались ни от одного из направлений реализации продукции», – рассказывает ЛЕСНОЕ 3/2009 И ОХОТНИЧЬЕ ХОЗЯЙСТВО Долгий. Из 1 млн 813 тыс. долларов США экспорта прошлого года, на сумму около 800 тыс. долларов США отгружено по прямым контрактам лесхоза, столько же – по контрактам «Беллесэкспорта» и около 200 тыс. – по контрактам «Беллесбумпромэкспорта». Активно используют в хозяйстве и географическое положение и личные контакты: ведущим специалистам, занимающимся деревообработкой, оформляют долгосрочные визы. «Это – возможность посмотреть, что делают с нашей продукцией, куда она идет, можем ли мы сами еще что-то доработать, какие проблемы возникают по качеству продукции, – комментирует подобный шаг директор лесхоза. – Завоевав доверие покупателя, можно рассчитывать на долгосрочное сотрудничество. В то же время, изучая их опыт, мы получаем возможность выйти на более глубокую переработку, приблизиться к конечному продукту, а не поставлять полуфабрикат». При этом Григорий Долгий полуфабрикатом называет даже сухие строганные изделия, подразумевая под конечным продуктом уже комплект, сборку чегонибудь. И небезосновательно. Сейчас в лесхозе изучают возможность поставлять в Латвию не просто сухую заготовку, которую продавали прежде, а сразу комплект кроватных реек: за 14 реек, сбитых тесьмой, предполагается очевидный подъем по цене. «Конечно, это потребует дополнительных операций, материалов, но люди хотят и готовы работать. Для этого нужно искать продукцию более глубокой производство переработки. Что мы и пытаемся делать на сегодняшнем этапе». ВРЕМЯ РАССУДИТ На вопрос, не жалеет ли он о том, что вообще затеял всю эту работу со строительством производства – времена-то не из легких, – директор отвечает: «Пока нет». «Время все расставит на свои места и покажет, правильно ли мы поступили. Но сегодня могу точно сказать, что если бы мы не запустили производство – не было бы ни сушилки, ни хорошего пиления, не имели бы и тех заказов, которые выполняем. Сейчас вот даже думаю: чем бы мы могли заниматься, если бы у нас не было всего того, что построили за последние два года?». Если в 2008-м лесхоз практически целый год по хорошим ценам отпускал древесину, которую продал в декабре 2007 года, то сегодня у хозяйства нет ни одного контракта на поставку древесины через биржу. Указ Президента №91 оживил рынок, разрешив продавать древесину населению, организациям минуя биржу. Это, по словам директора, приводит в лесхоз людей, и древесина продается. Лучшая. На среднюю сбыта нет. И то, что, задействовав новую линию, цех за январь переработал 1,5 тыс. м3 древесины, «оживляет» и работу в лесничествах. «Мы не отказываемся от всякого вида работ – если видим, что можно выгодно продать древесину – продаем: отсортировываем лучшую и в лесу, и в цехе, грузим в 13 вагоны и отправляем покупателю. Ну а то, что не удается продать – перерабатываем у себя, – рассказывает директор Островецкого лесхоза. – Правильно ли мы поступаем, вкладывая деньги в деревообработку – вопрос непростой. В каждом лесхозе ситуация своя. Более того, она меняется едва ли не каждый год. Лесхоз, который в состоянии продать свою древесину по хорошей цене, может не думать про деревообработку, развивая, например, лесозаготовки. У нас, в Островецком районе, серьезных переработчиков практически нет. Из 90 тыс. м3, которые лесхоз заготавливает в год, почти 20% древесины перерабатывается в своем цехе. Конечно, нам тоже стоило бы вкладывать средства в лесозаготовку, но все сразу сделать сложно». На самом деле, потихоньку в лесхозе укрепляют и это направление. За последние годы здесь купили 6 новых тележек, форвардер. По договоренности с МТЗ в апреле в лесхоз на испытание приедет опытный образец нового трактора с тележкой МПТ 471 – более мощный аналог той тележки, которая работает сейчас во многих хозяйствах. А производство? Это цепная реакция. Ускорение ей придали – приняли важное решение о том, что лесопилению в Островецком лесхозе быть и, более того – развиваться. А дальше закрутился маховик: запустив сушильный комплекс, пришли к необходимости модернизировать пиление. Это, в свою очередь, позволило войти в Программу по модернизации деревообрабатывающих производств. За полгода практически «с нуля» создав мини-завод, лесхоз планирует развиваться дальше, наладив выпуск продукции достойного качества, которая может оказаться кстати. Директор строящегося объекта «Атомная станция» уже побывал в лесхозе и присматривался к производству. Попасть в программу «большого строительства», которое развернется в Островецком районе – очередной амбициозный проект лесхоза и его директора. И наверняка это им удастся. Ольга ШАРАФАНОВИЧ, фото автора.