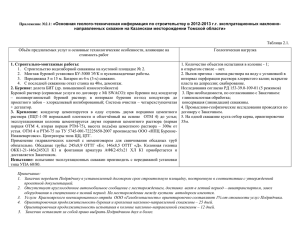

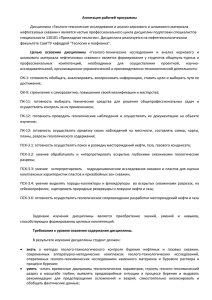

Инженер-нефтяник - IDS Group / Группа компаний IDS

advertisement