технология возведения подземных сооружений

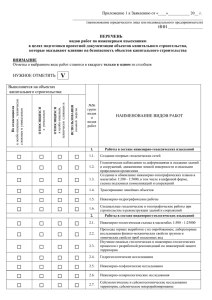

advertisement