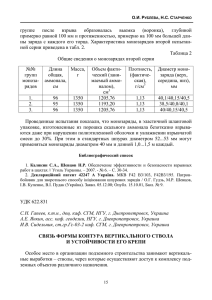

Обоснование технических и технологических решений по

advertisement