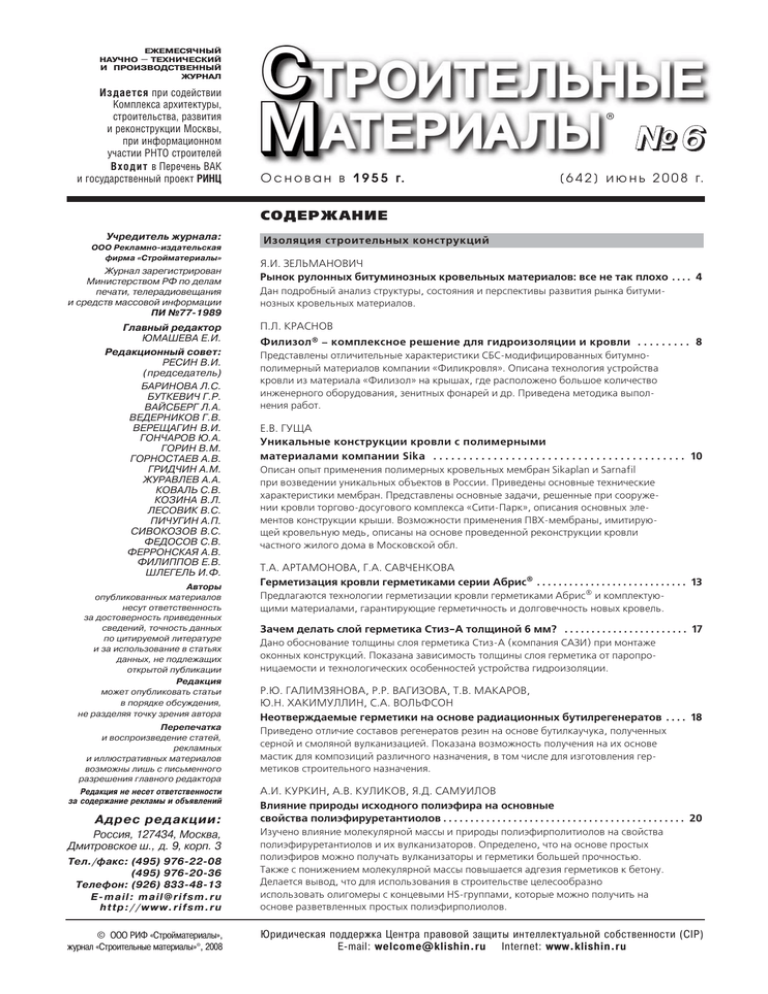

СОДЕРЖАНИЕ

advertisement