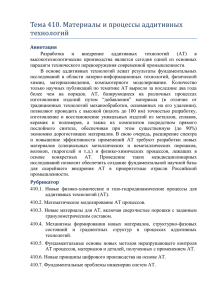

Аддитивные технологии и изделия из металла

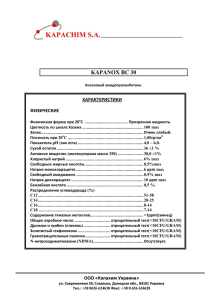

advertisement