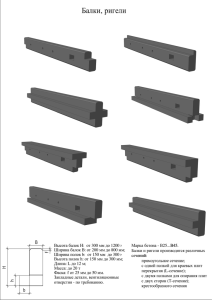

Металлические конструкции - 1

advertisement