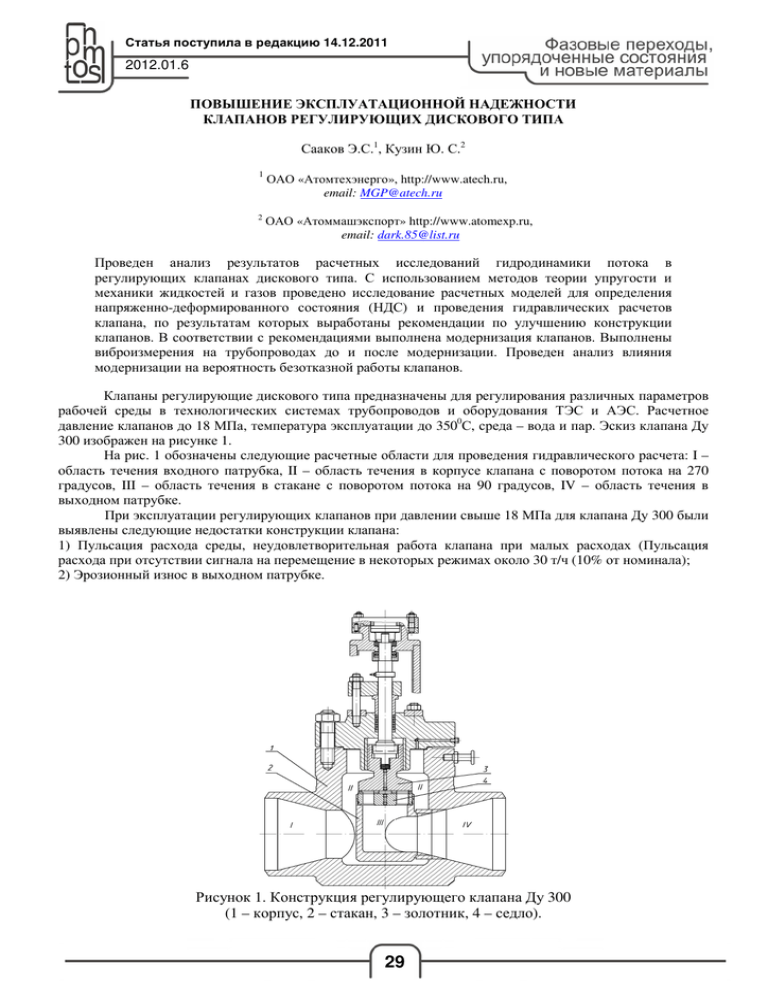

Рисунок 1. Конструкция регулирующего клапана Ду 300 (1

advertisement

Статья поступила в редакцию 14.12.2011 2012.01.6 ПОВЫШЕНИЕ ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ КЛАПАНОВ РЕГУЛИРУЮЩИХ ДИСКОВОГО ТИПА Сааков Э.С.1, Кузин Ю. С.2 1 ОАО «Атомтехэнерго», http://www.atech.ru, email: MGP@atech.ru 2 ОАО «Атоммашэкспорт» http://www.atomexp.ru, email: dark.85@list.ru Проведен анализ результатов расчетных исследований гидродинамики потока в регулирующих клапанах дискового типа. С использованием методов теории упругости и механики жидкостей и газов проведено исследование расчетных моделей для определения напряженно-деформированного состояния (НДС) и проведения гидравлических расчетов клапана, по результатам которых выработаны рекомендации по улучшению конструкции клапанов. В соответствии с рекомендациями выполнена модернизация клапанов. Выполнены виброизмерения на трубопроводах до и после модернизации. Проведен анализ влияния модернизации на вероятность безотказной работы клапанов. Клапаны регулирующие дискового типа предназначены для регулирования различных параметров рабочей среды в технологических системах трубопроводов и оборудования ТЭС и АЭС. Расчетное давление клапанов до 18 МПа, температура эксплуатации до 3500С, среда – вода и пар. Эскиз клапана Ду 300 изображен на рисунке 1. На рис. 1 обозначены следующие расчетные области для проведения гидравлического расчета: I – область течения входного патрубка, II – область течения в корпусе клапана с поворотом потока на 270 градусов, III – область течения в стакане с поворотом потока на 90 градусов, IV – область течения в выходном патрубке. При эксплуатации регулирующих клапанов при давлении свыше 18 МПа для клапана Ду 300 были выявлены следующие недостатки конструкции клапана: 1) Пульсация расхода среды, неудовлетворительная работа клапана при малых расходах (Пульсация расхода при отсутствии сигнала на перемещение в некоторых режимах около 30 т/ч (10% от номинала); 2) Эрозионный износ в выходном патрубке. Рисунок 1. Конструкция регулирующего клапана Ду 300 (1 – корпус, 2 – стакан, 3 – золотник, 4 – седло). 29 Сааков Э.С., Кузин Ю. С. Для решения данной проблемы были проанализированы расчетные модели для определения напряженно- деформированного состояния (НДС) и проведены гидравлические расчеты клапана Ду 300 типа «Диск», использованные для выработки мероприятий по улучшению работы этих клапанов [1]. В настоящей работе проводится анализ влияния модернизации на показатели эксплуатационной надежности клапанов Ду 300. Было установлено, что причиной повышенной вибрации рассматриваемого клапана и последующего трубопровода, а также невозможности надёжно контролировать расход, является сложный характер течения рабочей среды в его проточной части. Уменьшение влияния характера течения на вибрацию последующего трубопровода, а также нестабильность течения, осуществляется установкой перфорированной корзины (рис. 2.), которая разрушает крупные вихревые образования, возникающие в стакане. Рисунок 2. Конструкция измененного регулирующего клапана. (1 – корпус, 2 – стакан, 3 – золотник, 4 – седло, 5 – перфорированная корзина, 6 – перфорированный диск (перфорация не показана), 7 – защитное кольцо из аустенитной стали). Как показали расчеты, поля скоростей клапана стали однородными, что иллюстрируется векторными диаграммами скоростей в проточной части клапана и последующего трубопровода, приведенных на рис. 3,4. На рис.5 приведена расчетная схема участка напорных питательных трубопроводов, в которой установлены клапаны. Замеры вибрационных характеристик производились до и после модернизации. Максимальная амплитуда виброперемещений до модернизации составила 0,4 мм, а после модернизации – 0,05 мм. Наиболее нагруженным с точки зрения прочности является шов приварки клапана Ду 300 к трубопроводу. На рисунке 6 показаны расчетные сечения для корпуса клапана Ду 300. При выполнении расчета на прочность были учтено действующее на клапан давление, усилие затяжки шпилек фланцевого соединения, усилия на патрубки клапанов от трубопроводов [2, 4, 5, 6], температурные поля. Корпус клапана имеет довольно сложную форму. Расчёт НДС клапана проводится по программе конечно-элементного анализа ”ANSYS” [4]. 30 Повышение эксплуатационной надежности клапанов регулирующих… Рисунок 3. Векторная диаграмма поля скоростей клапана модернизированного. Рисунок 4. Векторная диаграмма поля скоростей в трубопроводе после клапана модернизированного. 31 Сааков Э.С., Кузин Ю. С. Рисунок 5. Расчетная схема участка напорных питательных трубопроводов В соответствии с расчетом прочности клапана Ду 300 наибольшие напряжения в сечении 1-1/ составили σ p = 308,4 МПа, без учета напряжений от вибрации. Рисунок 6. Расчетные сечения для корпуса клапана Ду 300 Для определения напряжений от вибрации воспользуемся расчетной схемой участка напорных питательных трубопроводов. (см. рисунок 5). В соответствии с [8] связь виброперемещения с усилием, приложенным по схеме показанной на рисунке 5, описывается формулой: Pa 3 b 2 (3a + 4b) δ= (1) 12l 3 EJ Из этой формулы следует, что возникающий момент в сечении 1-1/ равен: M = P a3 a × 2 3 − b 2 l l (2) Окончательно для значения момента М через величину δ получим формулу: M = 6δEJl a 6 3 − = 53,47 × 10 н×мм ab(3a + 4b) l (3) где δ – максимальные виброперемещения, а=2950 мм, б= 3300 мм, l = 6250 мм, m = 720 кг – масса клапана Ду 300; 32 Повышение эксплуатационной надежности клапанов регулирующих… Соответственно напряжения от вибрационных нагрузок будут равны: M = 35,34 МПа W – до модернизации ∆σ вибр = – после модернизации ∆σ вибр = (4) M = 4,42 МПа W Вероятность безотказной работы по критерию прочности (вероятность разрушения) – вероятность того, что расчетные напряжения в расчетном сечении клапана не превышают предельных напряжений. Напряжение и прочность рассматриваем как независимые друг от друга случайные величины, распределенные по нормальному закону. Числовое значение вероятности не разрушения элемента определяем в соответствии с [9] по таблице нормального распределения по квантили: – до модернизации up = − n −1 2 n ⋅ v в2 + v 2рас = −1,04588 (5) – после модернизации где n= σB σ p + ∆σ вибр up = − n −1 n 2 ⋅ v в2 + v 2рас = −1,62 − коэффициент запаса прочности, v в - коэффициент вариации случайной величины σ в , v рас = - коэффициент вариации случайной величины σ рас , σ p – расчетное напряжение без учета вибрационных нагрузок; По таблицам [8] определяется вероятность неразрушения: – до модернизации: Рмуф=0,85; – после модернизации: Рмуф=0,95. Данная величина вероятности безотказной работы удовлетворяет нормативным требованиям к клапанам Ду 300. Выводы: 1) В результате проведенной модернизации клапанов Ду 300 вероятность безотказной работы увеличилась с величины 0,85 до 0,95, что удовлетворяет требованиям нормативно-технической документации на клапана Ду 300. 2). При проектировании регулирующих клапанов типа «Диск», начиная с размеров Ду300 и более, необходимо производить расчетные обоснования клапанов с учетом всех приведенных выше нагрузок и методов анализа, особое внимание необходимо обращать на учет эксплуатационных вибрационных нагрузок. СПИСОК ЛИТЕРАТУРЫ 1. Кузин Ю.С., Плахов А. Г. Повышение надежности клапанов регулирующих дискового типа применяемых на ТЭС и АЭС.// Фундаментальные исследования. -2011. - №12. - С. 355-360. 2. Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок. ПНАЭ Г-7-002-86. 3. Программный комплекс ANSYS, версия 6.0, лицензия 151427, регистрационный номер паспорта аттестации №145 от 31.10.2002. 4. Трубопроводная арматура для атомных станций. Общие технические требования. НП-068-05. 5. Технические условия на клапана регулирующие типа «Диск», ТУ 6981-033-45475812-00. 6. В. А. Острейковский, Ю.В. Швыряев «Безопасность атомных станций. Вероятностный анализ», Москва, «Физматиздат», 2008 г., 350 с. 7. Methodology ANSYS-CFX. Version 10.0. London, Computational Dynamics, 2005. 8. Писаренко Г.С., А.П. Яковлев, В. В. Матвеев. Справочник по сопротивлению материалов.- Киев: Наук. Думка, 1988.-756 с. –ISB N 5-12-000299-4. 9. Решетов Д. Н., Иванов А. С., Фадеев В. З. Надежность машин. М.; Высш. шк., 1988. 33