Рекомендуемая литература

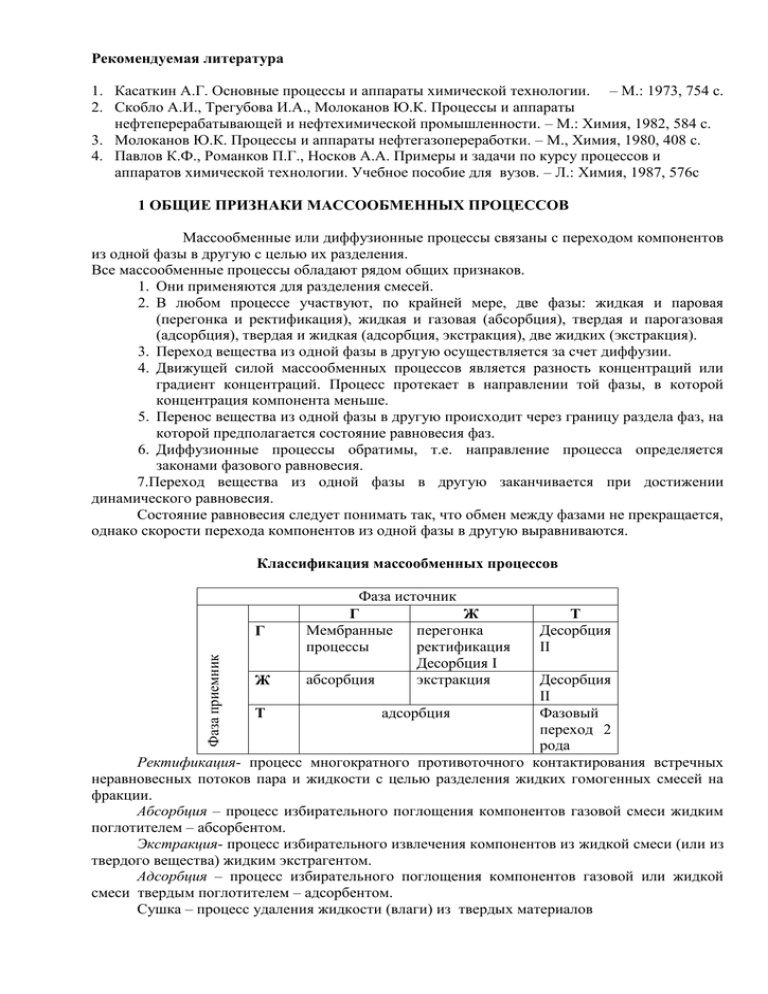

advertisement