Макарова Е.С. Влияние структурных параметров на прочность

advertisement

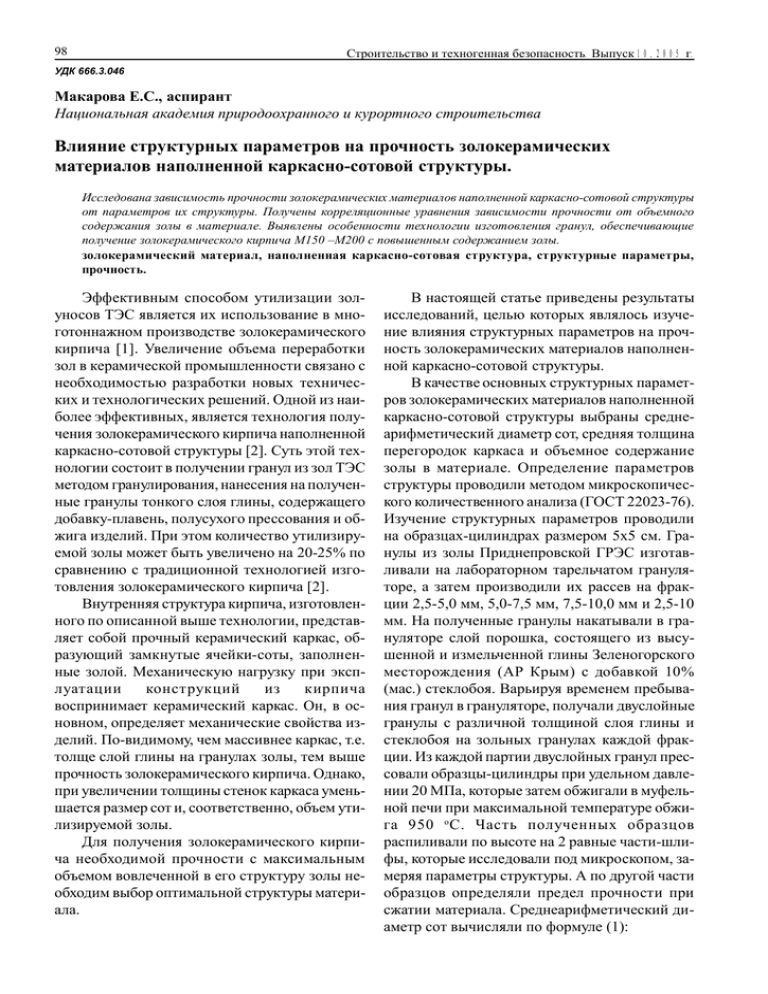

98 . 10, 2005 . УДК 666.3.046 Макарова Е.С., аспирант Национальная академия природоохранного и курортного строительства Влияние структурных параметров на прочность золокерамических М С Е ак .р в оа материалов наполненной каркасно­сотовой структуры. Исследована зависимость прочности золокерамических материалов наполненной каркасно-сотовой структуры от параметров их структуры. Получены корреляционные уравнения зависимости прочности от объемного содержания золы в материале. Выявлены особенности технологии изготовления гранул, обеспечивающие получение золокерамического кирпича М150 –М200 с повышенным содержанием золы. золокерамический материал, наполненная каркасно­сотовая структура, структурные параметры, прочность. Эффективным способом утилизации золуносов ТЭС является их использование в многотоннажном производстве золокерамического кирпича [1]. Увеличение объема переработки зол в керамической промышленности связано с необходимостью разработки новых технических и технологических решений. Одной из наиболее эффективных, является технология получения золокерамического кирпича наполненной каркасно-сотовой структуры [2]. Суть этой технологии состоит в получении гранул из зол ТЭС методом гранулирования, нанесения на полученные гранулы тонкого слоя глины, содержащего добавку-плавень, полусухого прессования и обжига изделий. При этом количество утилизируемой золы может быть увеличено на 20-25% по сравнению с традиционной технологией изготовления золокерамического кирпича [2]. Внутренняя структура кирпича, изготовленного по описанной выше технологии, представляет собой прочный керамический каркас, образующий замкнутые ячейки-соты, заполненные золой. Механическую нагрузку при эксплуатации конструкций из кирпича воспринимает керамический каркас. Он, в основном, определяет механические свойства изделий. По-видимому, чем массивнее каркас, т.е. толще слой глины на гранулах золы, тем выше прочность золокерамического кирпича. Однако, при увеличении толщины стенок каркаса уменьшается размер сот и, соответственно, объем утилизируемой золы. Для получения золокерамического кирпича необходимой прочности с максимальным объемом вовлеченной в его структуру золы необходим выбор оптимальной структуры материала. В настоящей статье приведены результаты исследований, целью которых являлось изучение влияния структурных параметров на прочность золокерамических материалов наполненной каркасно-сотовой структуры. В качестве основных структурных параметров золокерамических материалов наполненной каркасно-сотовой структуры выбраны среднеарифметический диаметр сот, средняя толщина перегородок каркаса и объемное содержание золы в материале. Определение параметров структуры проводили методом микроскопического количественного анализа (ГОСТ 22023-76). Изучение структурных параметров проводили на образцах-цилиндрах размером 5х5 см. Гранулы из золы Приднепровской ГРЭС изготавливали на лабораторном тарельчатом грануляторе, а затем производили их рассев на фракции 2,5-5,0 мм, 5,0-7,5 мм, 7,5-10,0 мм и 2,5-10 мм. На полученные гранулы накатывали в грануляторе слой порошка, состоящего из высушенной и измельченной глины Зеленогорского месторождения (АР Крым) с добавкой 10% (мас.) стеклобоя. Варьируя временем пребывания гранул в грануляторе, получали двуслойные гранулы с различной толщиной слоя глины и стеклобоя на зольных гранулах каждой фракции. Из каждой партии двуслойных гранул прессовали образцы-цилиндры при удельном давлении 20 МПа, которые затем обжигали в муфельной печи при максимальной температуре обжига 950 о С. Часть полученных образцов распиливали по высоте на 2 равные части-шлифы, которые исследовали под микроскопом, замеряя параметры структуры. А по другой части образцов определяли предел прочности при сжатии материала. Среднеарифметический диаметр сот вычисляли по формуле (1): . Kd , d m1 (1) где: K – цена условной единицы измерения; d – измеряемые размеры сечений (хорд) сот; m1- количество замеров (хорд) на плоскости шлифа. Среднюю толщину перегородок каркаса вычисляли по формуле (2): l 1V , S (2) где: V – объемное содержание сот в долях единицы; S – поверхность сот, (S = 4 m1/ L), мм2/мм3; Объемное содержание золы в золокерамическом материале (в уплотненном состоянии) рассчитывали по формуле (3): V 99 10, 2005 . d , (3) L где: L – общая длина секущей, равная сумме длин сот и перегородок каркаса в условных единицах измерительного прибора. Результаты испытаний приведены в табл. 1. Анализируя результаты, приведенные в табл. 1, можно сделать вывод, что с увеличением диаметра сот, т.е. диаметра гранул, предел прочности образцов при сжатии уменьшается. Например, при росте среднеарифметического диаметра сот с 3,6 мм до 8,5 мм при толщине перегородок каркаса 1 мм прочность уменьшается с 18,1 МПа до 16,9 МПа, т.е. на 7 %. Увеличение толщины перегородок каркаса с 0,3 мм до 2 мм для всех исследуемых фракций гранул приводит к росту прочности образцов в 2 -2,2 раза. Следует отметить, что практически для всех фракций при толщине перегородок каркаса 0,5-1 мм предел прочности при сжатии составляет 14,3 -18,1 МПа, т.е. находится на уровне золокерамического кирпича марки М 150. Сравнивая прочность образцов, изготавливаемых из нерассеянной фракции гранул 2,5-10 мм (см. табл. 1), можно увидеть, что их прочность незначительно меньше прочности образцов из гранул фракции 2,5 – 5 мм. Это свидетельствует о нецелесообразности фракционирования гранул при производстве золокерамического кирпича, что существенно упрощает технологический процесс его изготовления. Таблица 1. Зависимость предела прочности при сжатии обожженных золокерамических образцов наполненной каркасно­сотовой структуры от параметров структуры. Предел Диаметр Среднеарифметический Средняя толщина свежеотформованных диаметр сот перегородок прочности при каркаса сжатии, гранул золы, мм l , мм σсж, МПа d , мм 2,5 – 5,0 5,0 – 7,5 7,5 – 10,0 2,5 – 10,0 3,5 3,7 3,4 3,9 3,6 6,1 6,4 6,6 6,0 6,4 8,3 8,8 8,7 8,5 8,5 6,6 6,1 6,9 7,1 7,0 0,31 0,52 0,94 1,41 2,00 0,30 0,57 1,10 1,48 1,92 0,33 0,50 1,00 1,52 1,98 0,32 0,51 0,97 1,51 1,95 10,4 16,0 18,1 20,7 23,0 10,1 14,9 18,0 19,7 20,3 9,9 14,3 16,9 18,1 20,0 10,0 15,1 17,8 19,4 20,5 100 . Зависимость прочности от объемного содержания золы в золокерамических образцах наполненной каркасно-сотовой структуры приведена на рис. 1. Результаты исследований аппроксимированы на компьютере методом наименьших квадратов с использованием программы Exсel, получены корреляционные уравнения этой зависимости, описываемые полиномами второй степени с коэффициентами корреляции (среднеквадратичное отклонение) R2 = 0,9231 0,9656. 10, 2005 . 70-90 % предел прочности при сжатии составляет 15,0-20,0 МПа, что соответствует марке кирпича М150 – М200. При этом объемном содержании золы средняя толщина перегородок каркаса составляет 0,5-1,5 мм. Сопоставляя данные табл. 1 и рис. 1 можно сделать вывод, что технология изготовления двуслойных гранул должна обеспечивать толщину стенок каркаса обожженного материала не менее 0,5-1 мм. Тогда объем утилизируемой золы в золокерамическом материале наполненной каркасно-сотовой структуры увеличится на 20-25% по сравнению с ее объемом в обычном золокерамическом кирпиче. ВЫВОДЫ Рис. 1. Зависимость предела прочности при сжатии ( сж ) от объемного содержания золы (V) в золокерамических материалах наполненной каркасно­сотовой структуры. Корреляционные уравнения зависимости сж f (V ) имеют вид: сж = - 44,18 V 2 + 18,288V + 30,854, R2 =0,9656 (диаметр 2,5 – 5,0 мм) сж = - 60,818 V2 + 35,404V+30,929, R2=0,9544 (диаметр 5,0 – 7,5 мм) сж = - 69,789 V2 + 45,039V + 30,953, R2 = 0,9345 (диаметр 7,5 – 10 мм) сж = - 67,143 V2 + 41,652V + 30,951, R2 = 0,9511 (диаметр 2,5 – 10,0 мм) Обобщающее корреляционное уравнение, полученное обработкой всех экспериментальных данных следующее сж = - 52,259 V2 + 27,682 V + 30,846, R2 = 0,9231 Анализ графической зависимости (см. рис. 1) свидетельствует о том, что при объемном содержании золы в золокерамическом материале наполненной каркасно-сотовой структуры 1. Изучено влияние структурных параметров (среднеарифметического диаметра сот, средней толщины перегородок каркаса, объемного содержания золы) на прочность золокерамического материала наполненной каркасно-сотовой структуры. 2. Получены корреляционные уравнения зависимости предела прочности при сжатии от объемного содержания золы в золокерамическом материале наполненной каркасно-сотовой структуры, позволяющие прогнозировать прочность материала в зависимости от параметров структуры. 3. Показано, что при изготовлении гранул золы нет необходимости в их фракционировании, что упрощает технологию производства. Кроме того, технология гранулирования при накатке на гранулы золы слоя глины с плавнем, должна обеспечивать толщину стенок каркаса материала в пределах 0,5-1 мм, что позволит увеличить объем утилизируемой золы в золокерамическом кирпиче М150 – М200 наполненной каркасно-сотовой структуры. СПИСОК ЛИТЕРАТУРЫ 1. Панченко Н.В., Федоркин С.И. Ресурсосберегающая технология производства керамического кирпича на основе зол ТЭС и щелочесодержащих отходов промышленности//Строительные материалы и изделия. – 2003. №1.–С.13-15. 2. Макарова Е.С., Федоркин С.И. Технология производства золокерамических материалов наполненной каркасно-сотовой структуры//Строительство и техногенная безопасность. – Симферополь: КАПКС. – 2004. – вып. 9. – С.76-77.