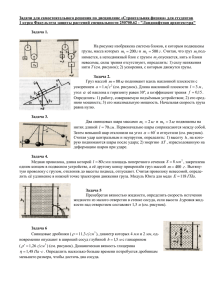

правила размещения и крепления грузов в вагонах и контейнерах

advertisement