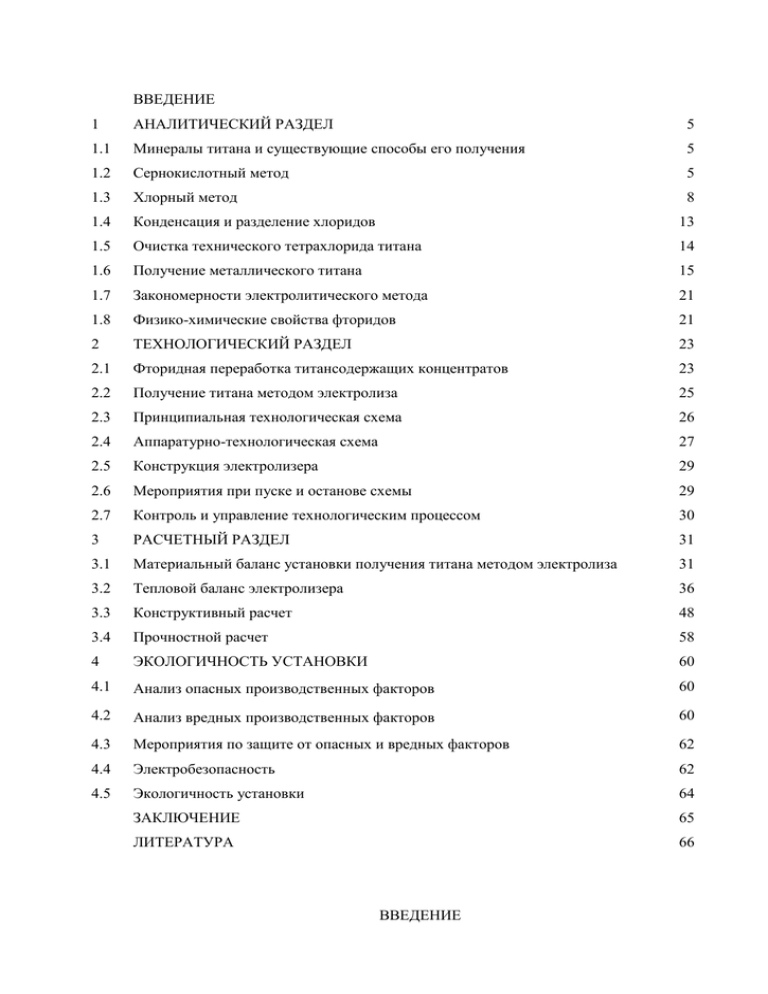

Работа 2

advertisement