Производство арматурной проволоки холодной

advertisement

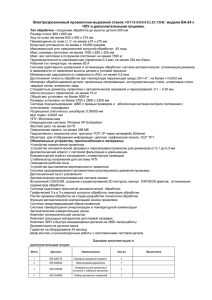

МЕТИЗЫ1(08)’2005 А с с о ц и а ц и я Р О С М Е Т И З Производство арматурной проволоки холодной прокаткой Обзор наука и техника Информационноаналитическое агентство Ассоциации «РосМетиз» 52 Сегодня производство арма турной проволоки холодной прокаткой одна из наиболее ин тересных проблем метизного производства. Зарубежные про изводители уже давно использу ют технологию холодной прокат ки в роликовых волоках для про изводства арматурной стали диа метром от 3 до 12 мм. Производ ство арматурной стали холодной прокаткой на российских метиз ных предприятия сегодня ограни ченно в основном проволокой Вр диаметром 3–5 мм. При этом ка чественные показатели этого ви да проволоки не удовлетворяют возросшие потребности строите лей. Проблема выпуска арматур ной стали методом холодной про катки на метизных предприятиях остается практически нерешен ной и в основном изза проблем с выбором технологии, оборудова ния, обеспечения сырьем, отсут ствием нормативной базы, непо ниманием рынка сбыта и сбыто вой стратегии. С п е ц и а л и з и р о в а н н ы й ж у р н а л В последние годы за рубежом получил распространение способ изготовления арматурной прово локи холодной прокаткой в двух, трех и более валковых калибрах, то есть прокаткой двумя, тремя и более валками, бочки которых, соприкасаясь, образует необхо димый калибр [3,4]. Рассматривая технологии про изводства арматурной стали ме тодом холодной прокатки, кото рые используют зарубежные про изводители, и которые наиболее перспективны для применения на российских предприятиях, можно выделить следующие технологи ческие решения: – производство арматурной стали методом холодной прокат кой в двухвалковых калибрах для получения двухстороннего или четырехстороннего профиля; – производство арматурной стали холодной прокаткой в трех валковых калибрах для получения трехстороннего профиля. Применение прокатки для про изводства арматурной проволоки упрощает процесс деформирова ния, повышает производитель ность и как следствие повышает экономическую эффективность производства. При этом часто от падает необходимость в проме жуточной и окончательной намот ке проволоки в моток или бунт, что позволит избежать появления дополнительных напряжений и искажений профиля [3]. При про катке захват проволоки валками происходит автоматически, что исключает операцию острения ее конца, необходимую при волоче нии, отсутствует опасность обры вов, так как напряжение растяже ния в проволоке в данном случае значительно ниже [4]. Катаная проволока имеет бо лее высокие значения временно го сопротивления и предела теку чести, повышенный модуль упру гости, лучшие релаксационные свойства [3,5]. МЕТИЗЫ1(08)’2005 Широкое промышленное при менение способ холодной прока ткой арматурной проволоки в клетях с двухвалковыми калибра ми (калибр образован двумя вал ками) подучил в Японии [3,6]. Придание определенного про филя проволоке в Японии пред ложено осуществлять способом прокатки ее между валками типа роликов, имеющих на рабочей поверхности углубления [6]. Для формирования периодиче ского профиля и повышения его точности иногда в очаг деформа ции подается жидкость, в которой находятся во взвешенном состоя нии очень мелкие частички карбо рунда. Это повышает коэффици ент трения и устраняет проскаль зывание поверхности валков от носительно поверхности дефор мируемого металла. Для произ водства проволоки, обладающей высокой прочностью и малой ре лаксацией, применяют непре рывную холодную прокатку в че редующихся клетях с горизон тальными и вертикальными вал ками. При этом осуществляют сильное натяжение между пос ледней клетью и наматывающим аппаратом [7]. В процессе прокатки проволока нагревается до 250–300°С, а при предварительном подогреве про волоки до 100°С температура кон ца прокатки составляет 350– 500°С, что позволяет получить ре гулируемую термическую обра ботку проволоки перед намоткой в моток или бунт, охлаждая ее во дой из специальных сопел. Для изготовления стальной ар матурной проволоки, имеющей профиль с небольшими периоди чески повторяющимися попереч ными овальными выступами, рас положенными в разных плоско стях в шахматном порядке, пред ложено устройство, включающее две двухвалковые прокатные кле ти, первая, с вертикальными вал ками, обжимает проволоку и фор мирует на ее поверхности верти кальные выступы, а вторая, с го ризонтальными валками – гори зонтальные [8]. Способ производства проволо ки холодной прокаткой в двух вал ковых калибрах применяется и во Франции. При этом деформиру ют ее с обжатием 15–20% и одно временно профилируют в валках, имеющих на рабочей поверхно сти выемки [9,10]. Проволока имеет предел упругости на 50% выше, чем обычная тянутая. При профилировании для полу чения на поверхности выступа, имеющего форму симметричной трапеции, передняя по ходу про катки сторона выемки на валке имеет угол наклона к основанию на 10–25% больший, чем проти воположная [11]. В качестве заго товки при производстве холодно катаной арматурной проволоки наряду с горячекатаными прутка ми используют ленту прямоуголь ного сечения, полученную про дольной резкой широкой полосы [12]. Проволоку повышенной проч ности с высокой степенью сцеп ления с бетоном способом холод ной прокатки горячекатаной заго товки c обжатием около 15% в двухвалковых калибрах произво дят также в Австрии [13] и Вели кобритания [14,15]. В США профили диаметром 1–5 мм, имеющие на своей поверхно сти поперечные или поперечные и продольные ребра для повыше ния жесткости и прочности сцеп ления с бетоном, производят хо лодной прокаткой на станах, име ющих одну пару горизонтальных валков или две пары валков, рас положенных в горизонтальном и в вертикальном положениях [16]. Диаметр валков 170 мм, скорость их вращения 150 об./мин. Перед валками и за ними установлены направляющие в виде волоки для обеспечения заданного направ ления и калибровки. В Германии фирма «Hans Arnold Maschinenfabrik» производит ста ны AS с двухвалковыми клетями для холодной прокатки проволоки [3]. С 1971 г. у этой фирмы в по стоянной эксплуатации находятся два типовых стана, на которых проволоку прокатывают со скоро стью до 13 м/с. Это стан AS 1000 для производства гладкой или рифленой проволоки диаметром 4–7 ми и стан AS 2000 – для про изводства рифленой и гладкой проволоки диаметром 4–12 мм. Оба стана включат размоточное и намоточное оборудование, уст ройства для удаления окалины методом перегиба и зачисткой стальными щетками, прокатные и калибровочные клети. Оборудование для производст ва арматурной проволоки холод ной прокаткой в клетях с двухвал ковыми калибрами производит также фирма «Karl Fuhr», Герма ния [4]. Анализ технологического про цесса и оборудования для про катки проволоки в клетях с двух валковыми калибрами позволил выявить ряд недостатков, прису щих данному способу производ ства. Способ двухвалковой прокатки характеризуется повышенным уширением металла в процессе деформации, малыми вытяжками за проход и недостаточной устой чивостью полосы в калибре, что приводит к уменьшению кпд де формации, увеличению количест ва рабочих клетей в линии стана, расширению и усложнению вал кового. Прокатка в многовалковых калибрах Многие зарубежные произво дители считают более целесооб разным для прокатки высоко прочной арматурной проволоки применение станов с многовал ковыми калибрами. В этом случае отсутствие уширения и схема очага деформации создает бла гоприятные условия для увеличе ния частных и суммарных обжа тий, способствует более интен сивному упрочнению проволоки. При прокатке в многовалковых калибрах происходит осесиммет ричное воздействие на проволоку по периметру, что оказывает бла гоприятное влияние на ее качест во [4,17]. Способ прокатки арматурной проволоки в многовалковых кали брах, преимущественно в трех валковых, получил широкое рас пространение, особенно в Герма нии и Австрии. Объясняется это тем, что фирмы этих стран уже много лет ведут работы по разра ботке и изготовлению блоков с трехвалковыми калибрами для повышения точности прокатки ка танки и накопили большой опыт в проектировании, изготовлении и эксплуатации таких клетей. Первоначально клети с трех валковыми калибрами использо вали для профилирования по верхности арматурной проволоки с целью повышения ее жесткости и прочности сцепления с бето ном. Так, в процессе непрерывной обработки пруткового материала для изготовления из него арма турной проволоки с ребрами в Германии было предложено роли ковое устройство [18]. В нем под действием роликов металл течет в радиальном направлении попе речного сечении заготовки с об разованием ребер. Заготовкой служит горячекатаный прокат или калиброванная в монолитных во локах круглая проволока. В дальнейшем прокатку в трех валковых калибрах стали приме нять наряду с профилировкой и для повышения механических свойств металла. наука и техника Прокатка в двухвалковых калибрах 53 МЕТИЗЫ1(08)’2005 А с с о ц и а ц и я наука и техника Фирма «BauStahlgewebe», Гер мания, использует для этого спо соб [19], по которому вначале хо лодной прокатки образуются на проволоке продольные лыски, расположенные под углом 120° по периметру поперечного сечения, а затем между ними формируют ся ребра. Для повышения прочностных характеристик арматуры плоские площадки прокатывают шириной, равной 10–30% диаметра прово локи. С целью исключения надре зов и защемления ребер в калиб ре прокатка ведется с минималь ным боковым обжатием при сво бодном течении металла в напра влении гребней концевых участ ков ребер. Устройство [20] для осуществ ления этого способа состоит из трех валков, расположенных на одинаковом расстоянии вокруг прокатываемой проволоки и предназначенных для создания на ней лысок, а также аналогич ных валков, снабженных выемка ми определенной глубины с на клонными сторонами и предна значенных для создания ребер. Глубину выемок при этом преду сматривают значительно больше высоты деформируемых ребер, а их стороны при переходе к по верхности валка скругляют. 54 В Германии был предложен способ [21] где в процессе перво го (чернового) прохода (рис.1а) при изготовлении из круглой за готовки арматурной проволоки холодной прокаткой в трехвалко вых калибрах образуется на боко вой поверхности прокатываемой заготовки три выпуклых участка радиусом кривизны r1, который превышает радиус r0 исходного поперечного сечения проволоки. Во втором проходе (рис.1б) на промежуточных участках, кото рые не подвергались в первом ка либре обжатию, формируются наклонные ребра, проходящие по всей длине проволоки. Соотно шение радиуса кривизны r1 вы пуклых поверхностей проволоки и радиуса r2 вписанной в ее попе речное сечение окружности нахо дится в пределах 1,6–2,0. Радиус r2 превышает значение радиуса R между центром поперечного се чения проволоки и краем пропу скного отверстия, образуемого валками, в которых выполняются ребра на поверхности проволоки. По способу, предложенному во Франции [22], отношение радиу сов r1/r0 находится в пределах 1,6–2,4, а максимальное обжатие за два прохода составляет около 24%. С п е ц и а л и з и р о в а н н ы й ж у р н а л Р О С М Е Т И З Схема выполнения калибров трехвалковых клетей а Рис.1 б Пунктиром обозначены профили, задаваемые в калибры, штрихпунктиром – выемки на поверхности валков Всеми этими способами, пере численными выше, производится в основном профилирование по верхности проволоки, механичес кие свойства которой изза не больших обжатий меняются не значительно, поэтому для получе ния заданных механических свойств используют проволоку, предварительно прошедшую процесс волочения через ролико вые или монолитные волоки. Впоследствии фирма «Вau Stahlgewebe» и «Elin Union», Авст рия [23], с целью улучшения ме ханических свойств проволоки из углеродистой стали для армиро вания железобетона разработали два новых способа, предусматри вающих прокатку в холодном со стоянии катанки диаметром до 12,0 мм с последующей термиче ской обработкой арматурной проволоки путем кратковремен ного индукционного нагрева и ре гулируемого охлаждения [24]. По первому способу улучшение свойств достигается в результате кратковременного низкотемпе ратурного нагрева и последую щего регулируемого охлаждения металла, второй способ преду сматривает кратковременный вы сокотемпературный нагрев и пос ледующее, точно регулируемое охлаждение. Оба способа (рис.2) позволяют существенно повысить показате ли механических свойств прово локи и получить оптимальное со четание ее прочности и пластич ности. Однако данные технологии тре буют больших капитальных за трат, а низкая производитель ность установок, связанная с про пускной способностью индукци онных нагревателей, не позволи ла начать их промышленное ис пользование. Поэтому в дальней шем от разработки этих способов получения арматурной проволоки фирмы отказались. Рис.2 Непрерывная линия фирмы «ВauStahlgewebe», Германия, для производства арматурной проволо ки с улучшенными технологическими показателями 1 – разматывающее устройство; 2 – прокатное устройство; 3 – прибор для измерения диаметра проволоки; 4 – индукторы; 5 – душирующее устройство; 6 – тянущее устройство; 7 – намоточный аппарат. Профиль арматурной проволоки, изготовляемой фирмой «ВauStahlgewebe» МЕТИЗЫ1(08)’2005 – уменьшение внутренних на пряжений в металле; – высокая производительность (скорость прокатки до 15 м/с). Конструктивные особенности стана: – отсутствие вибрации системы при нанесении ребер на поверх ность с частотой накатки до 3000 ребер в секунду; – выравнивание скоростей вра щения рабочих роликов; – бесступенчатое регулирова ние рабочей скорости; – незначительная длительность торможения; – синхронизации скоростей стана и намоточного устройства; – повышенная жесткость конст рукции. Привод стана и намоточного устройства осуществляется от ак сиальнопорпшевых гидродвига телей. Малые габаритные разме ры таких гидродвигателей позво ляют подсоединять их непосред ственно к приводным валкам. Вы равнивание оборотов рабочих валков достигается путем парал лельного включения приводных гидродвигателей, что обеспечи вает точный профиль ребер на проволоке. Проволоку правят на двух девятироликовых устройст вах, расположенных под углом 90° друг к другу. Валки настраивают путем сравнения размеров гото вого проката с заданным образ цом. Фирма «Hans Arnold Maschinen fabrik», Германия, разработала и изготовила стан с неприводными и гидравлически приводными трехроликовыми устройствами для производства круглой и реб ристой арматурной проволоки диаметром 4–7 мм способом хо лодной деформации. наука и техника В Германии предложен способ получения арматурной проволо ки, при котором катанка предва рительно подвергается холодной деформации с целью получения поперечного сечения, имеющего многоугольную форму [26]. При последующей прокатке много угольного профиля в один или не сколько проходов происходит формирование равномерно рас пределенных по окружности про волоки ребер. Прокатку ведут без натяжения. Предварительную прокатку про волоки с целью придания ей мно гоугольного поперечного сечения производят с минимальным об жатием около 15%. Затем прово локу подвергают многократному изгибу в разных направлениях, что увеличивает ее относитель ное удлинение, уменьшает пре дел текучести и временное со противление. Стан для производства арма турной проволоки прокаткой в приводных ребристых валках (способ Г.Штрипенса) включает размоточное устройство, меха низм для удаления окалины, предварительную подготовитель ную прокатную клеть, устройство для нанесения смазки, клеть с профилированными роликами для холодной накатки ребер на поверхности проволоки, правиль ное устройство, намоточное уст ройство. Имеется специальная система для установки валков. Данный прокатный стан имеет следующие технологические пре имущества: – возможность достижения сте пени деформации до 50%; – обеспечение малых допусков на размеры поперечного сечения проволоки; 55 МЕТИЗЫ1(08)’2005 А с с о ц и а ц и я Р О С М Е Т И З – отпадает необходимость в смазке и острении конца катанки при заправке; – износ инструмента незначи тельный; – низкая обрывность; – высокая производительность; – операция рифления совме щена с операцией обжатия. наука и техника Стан включает машину для сва ривания концов бунтов катанки в стык, разматывающую фигурку, два волочильных устройства, ка ждое с парой неприводных трех роликовых волок, прокатную клеть с парой трехроликовых ка либров с гидравлическим приво дом роликов, намоточное устрой ство и гидравлическую станцию. Диаметр рабочих роликов 180 мм, ширина их бочки 15 мм. Роли ки изготовлены из высоколегиро ванной хромистой стали. Их твер дость HRC 62–64. Замену и пере шлифовку роликов производят после прокатки 150 т проволоки. Скорость прокатки регулируется бесступенчато в пределах от 0 до 12 м/с. Сменная производитель ность стана 40–100 т. 56 Западногерманская фирма «Karl Fuhr» выпускает прокатные станы с трехвалковыми калибра ми для теплой и холодной прокат ки круглой и рифленой проволоки различного назначения [17]. Ста ны состоят из размоточного, на гревательного и правильнозада ющего устройств, прокатного блока, ротационных ножниц для резки проката и намоточного уст ройства. Прокатный блок состоит из основания, на котором устано влены понижающий редуктор и кассеты с прокатными роликами. Кассеты имеют три гладких или насеченных ролика, расположен ных под углами 120° друг к другу. Все ролики приводные. В каждую кассету подается смазка и охлаж дающая жидкость (вода). Количе ство кассет определяется вели чиной требуемого суммарного обжатия. Ролики в кассете не ре гулируемые. С п е ц и а л и з и р о в а н н ы й ж у р н а л Привод стана осуществляется от электродвигателя постоянного тока. Стан может быть обеспечен различным числом кассет, напри мер, двумятремя для производ ства ребристой арматурной про волоки или шестьюдевятью для производства круглой проволоки. Замена роликов осуществляется кассетами и занимает незначи тельное время. Кассеты с ролика ми собираются на специальном стенде. Ролики изготовляются из высоколегированной хромистой стали, используют также ролики из быстрорежущей стали или из карбида вольфрама. Арматурную проволоку спосо бом холодной прокатки произво дит также фирма «Koks», Герма ния [4], используя для этой цели только трехвалковые клети со всеми приводными роликами. Клети собраны в один блок, их можно легко и быстро сменить. Ролики в клетях имеют осевую и радиальную регулировку. Преимущества прокатки арма турной проволоки по технологии фирмы «Koks» в следующем: Линия для производства арматурной стали итальянской фирмы «Wire Technologies» S.p.A. Фирма «Vereinigte Drahtindu strie», Германия [27], производит арматурную проволоку по следу ющей технологии, проволока по сле холодной прокатки или воло чения подвергается деформации с целью получения определенно го профиля с ребрением поверх ности и последующим перемен ным изгибом поперек оси и осе вым растяжением. При этом уменьшается диаметр проволоки и происходит ее наклеп. Правят деформированную проволоку с помощью роликов. Установка для профилирования состоит из раз моточного устройства для бунтов катанки диаметром 5–12 мм, уст ройства для удаления окалины, трех ступеней профилирования, имеющих ролики определенной конфигурации, роликовое уст ройство для правки арматурной проволоки растяжением и намо точный аппарат. Уменьшение диаметра катанки по технологии фирмы «Vereinigte Drahtindustrie» составляет 10%. Для изготовления рифленой арматурной проволоки фирма «RothElectric», Германия [28], разработала стан модели DZ 501, снабженный тремя жесткими деформирующими устройства ми, каждое из которых содержит твердосплавный ролик диамет ром около 90 мм из карбида вольфрама. Валки могут легко и быстро заменяться. Стан прока тывает проволоку диаметром 4–12 мм со скоростью до 12 м/с. Тепло, возникающее при прокат ке, поглощается охлаждающей водой, поступающей непосред ственно в ось, на которой устано влен ролик. МЕТИЗЫ1(08)’2005 Схема калибровки ставов при прокатке в трехвалковых калибрах (США) Известны и другие способы, также заключающиеся в дефор мировании заготовки четырьмя роликами [36]. Плоскости пары роликов повернуты на 90°. Между роликами остаются зазоры. Такая схема деформирования обеспе чивает получение профиля квад ратного сечения с выступами под углом, что намного упрощает про изводство, повышает производи тельность, сохраняя способность арматуры к повышенному сцеп лению с бетоном. Цифры – номера клетей Рис.3 В США [30] получен патент на производство арматурной прово локи с одним или несколькими продольными ребрами. Произ водство такой арматуры осуще ствляется путем одновременного обжатия проволоки в трех профи лирующих волках. Также в США [31] получен патент на производ ство арматурной проволоки с ис пользованием редукционных ста нов, оснащенных трехвалковыми волоками. Прокатку в них осуще ствляют вначале для получения сечения в виде равностороннего треугольника, а затем неравно стороннего шестиугольника. Окончательную прокатку произ водят в калибре, ручьи которого могут быть эллиптической, гипер болической, параболической и другой формы (рис.3). В Швейцарии [32] для произ водства арматурной проволоки предложено использовать стан, состоящий из следующих основ ных узлов: разматывающего уст ройства, направляющих роликов, механизма для удаления окали ны, волочильных станов, девяти клетевого калибровочного уст ройства, намоточного и других вспомогательных устройств. Во лочильный стан представляет со бой трехроликовую обойму с ин дивидуальным приводом каждого ролика. Профилирование поверх ности арматурной проволоки осу ществляется на девятироликовом стане с наклоном роликов под уг лом 120° относительно друг друга и 45° к уровню пола. Стан предна значен для изготовления арма турной проволоки диаметром 5–35 мм. Наряду с трехвалковыми калиб рами для производства арматур ной проволоки за рубежом ис пользуют и четырехвалковые ка либры. В Великобритании [33] из круглой заготовки предложено прокатывать в холодном состоя нии проволоку квадратного сече ния, имеющую на поверхности ребра. Площадь ее поперечного сечения меньше, чем у круглой проволоки на 6–8%. Далее прово локу скручивают относительно продольной оси таким образом, чтобы ребра располагались под углом 70° к оси. Аналогичным образом предло жено производить арматурную проволоку и во Франции [34]. В Японии [35] в четырехвалко вых калибрах предложено изгото влять арматуру, имеющую Тоб разный профиль с периодически ми выступами на вертикальной полке. Изучение свойств проволоки, полученной холодной прокаткой и волочением, показало равенство величин их временного сопротив ления и относительного удлине ния. Предел текучести и предел упругости катаной проволоки был выше. Повышение скорости хо лодной прокатки с 5,8 до 15 м/с не вызвало значительного повы шения температуры проволоки. Однако такое изменение скоро сти может оказать существенное влияние на механические свойст ва проволоки, связанные с раз личным проявлением процессов динамического и статического старения. Использование роли ковых окалиноломателей, а также правка проволоки на роликовых рихтовочных устройствах приво дит к снижению ее прочностных и повышению пластических харак теристик. При этом повышение относительного удлинения связа но с ростом равномерного удли нения, так как относительное су жение неизменно. Металлографические исследо вания показали, что такое изме нение свойств может быть объяс нено блокировкой дислокаций и появлением новых систем сколь жения. Подбор содержания угле рода в стали и режимов правки обеспечивает требуемый уровень свойств проволоки. Способ холодной прокатки для изготовления арматурной прово локи за рубежом получил широ кое распространение. Наиболь шей популярностью у производи телей пользуется технология хо лодной прокатки арматурной ста ли в трехвалковых калибрах. Наряду с профилированием по верхности арматурной проволо ки, то есть нанесением выступов и впадин на ее поверхность, спо соб холодной прокатки получил широкое распространение и для получения заданных геометриче ских размеров поперечного сече ния и увеличения прочностных свойств проволоки. наука и техника Выводы Благодаря малому диаметру ро лика возникает предельно высо кое давление, обусловливающее вязкоупругое состояние прово локи, в результате чего в ней дос тигается высокая прочность при превышении требуемого техни ческими условиями удлинения на 8%. В Великобритании [29] получен патент на производство арматур ной проволоки диаметром 4–12 мм, изготовляемой из сортового проката холодной прокаткой в трехвалковых калибрах за два прохода. На первом проходе по лучают профиль с криволиней ным треугольным сечением, на втором – проволоку с наклонны ми ребрами на поверхности. Реб ра имеют наружную поверхность круглой формы при проекции на плоскость, перпендикулярную оси проволоки и плавным перехо дом к основному сечению. На вто ром проходе поперечное сечение поворачивается на 60° относи тельно своего положения на пер вом проходе. При этом углы кри волинейного треугольника обра зуют ребра. В случае, если исход ная заготовка имеет диаметр больший, чем необходимо для первого прохода, применяют промежуточное волочение или прокатку. Ребра могут быть на клонены под углом 45–60° к оси проволоки, имеют ширину в верх ней части 0,15–0,20 мм и высоту 5,6–7,5% номинального диамет ра. 57 МЕТИЗЫ1(08)’2005 А с с о ц и а ц и я наука и техника За рубежом производят арма турную проволоку диаметром 2–12 мм методом холодной про катки со скоростью до 15 м/с. Характерны следующие пре имущества холодной прокатки проволоки по сравнению с ее во лочением: – более высокие скорости об работки; – снижение затрат на ремонт ные работы; – возможность совмещения операций удаления окалины, де формации и снятия внутренних напряжений; – исключение специальной за правки металла и дополнитель ной операции профилирования поверхности проволоки (чисто вой калибр снабжен валками со ответствующего профиля); – более высокие механические и анкерующие свойства готовой арматурной стали изготовленной холодной прокаткой. 58 Еще один немаловажный ас пект: технология холодной про катки арматурной стали соответ ствует возможностям метизного производства и позволяет метиз ным предприятиям значительно расширить рынок сбыта, обеспе чивая при этом экономическую эффективность. С п е ц и а л и з и р о в а н н ы й ж у р н а л Литература 1. Schneider F., Vogel J., Petzold К.–M. Herstellung und Anwendung von Betonstahl St. BIT,profiliert.–Stahlberatung,1978, Bd.5 №2 S.142. 2. Юхвец И.А. Производство вы сокопрочной проволочной арма туры. М. Металлургия, 1973. 3. Arnold H. Cold forming of Wlre. –Wire Industry, 1977, v. 44 № 518 p. 95–96. 4. Anlagen fur Kaltwalzen vom Draht. –DrahtFachzeitschrift, 1974, Bd.25 № 10, S. 550–551. 5. Harrison T.S. The cold twisting of reinforcing steels – Metallurgia and Metal forming, 1977, v. 44, № 2, p.56–59. 6. Пат. 47–7606 (Япония). 7. Пат. 49–19493 (Япония). 8. Пат. 52–17820 (Япония). 9. Пат. 1111878 (Франция). 10. Пат. 1463965 (Франция). 11. Пат. 2127426 (Франция). 12. Пат. 2296693 (Франция). 13. Пат. 256594 (Австрия). 14. Пат. 1334I53 (Великобрита ния). 15. Пат. 1016055 (Великобрита ния). 16. Пат. 3256727 (США). 17. RedusierRippwalzanlagen Турe RW 180/3 und RW 200/3 –Draht Fachseitschrift, 1975. Р О С М Е Т И З 18. Пат. 1452318 (Германия). 19. Пат. 389653 (Германия). 20. Пат. 1609605 (Германия). 21. Пат. 2211494I (Германия). 22. Пат. 2177986 (Франция). 23. Heller W. New prestressed con crete – bar steel fille longstanding gap. –Wire World International, 1975, v 17, № 7–8, p 184–187. 24. Производство арматурной проволока с улучшенными техно логическими показателями. Про спект/ фирма «Elin Union», Авст рия, 1977. 25. Пат. 259594 (Австрия). 26. Пат. 1912833 (Германия). 27. Пат. 2456059 (Германия). 28. RothElectricWire Industry, 1977, v.44, № 518, p.104. 29. Пат. 1405067 (Великобрита ния). 30. Пат. 3810376 (США). 31. Пат. 3618354 (США). 32. Пат. 566828 (Швейцария). 33. Пат. 1378569 (Великобрита ния). 34. Пат. 2185463 (Франция). 35. Пат. 4423224 (Япония). 36. Пат. 1434207 (Великобрита ния).