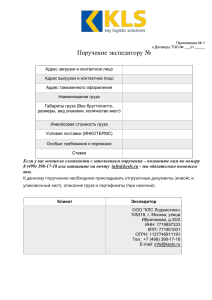

крепление грузов, перевозимых на открытом под

advertisement