прицепной состав лесовозных дорог 90ччч1

advertisement

БМКувалдин

ПРИЦЕПНОЙ

СОСТАВ

ЛЕСОВОЗНЫХ

ДОРОГ

И зд ан и е второе, переработанное

Д опущ ено Министерством высшего и среднего

специального образования СССР в качестве

учебного пособия д л я студентов вузо в, обуча­

ю щ ихся по специальности «Лесоинж енерное

дело»

МОСКВА

ИЗДАТЕЛЬСТВО

«ЛЕСНАЯ ПРОМЫШЛЕННОСТЬ»

90ЧЧЧ1

1979

ВОЛОГОДСКАЯ

областная библиотека

ИМ. I f . R . R a i i v m u i i M a

оО

а

У Д К 630*377.72.3(075.8)

О Ф И Ц И А Л Ь Н Ы Е Р Е Ц Е Н ЗЕ Н Т Ы : К аф едра

леса Архангельского лесотехнического института

(Ц Н И И М Э ).

сухопутного транспорта

и Ю. М. Ш е в ч е н к о

К увалдин Б. И. Прицепной состав лесовозных дорог: Учебное пособие

для вузов.— 2-е изд. перераб.— М.: Лесн. пром-сть, 1979.— 240 с.

Автор учебного пособия доктор технических наук, профессор М Л ТИ. П ер­

вое издание учебного пособия вышло в 1964 г.

В книге дается общ ая характеристика прицепного состава лесовозных

дорог и перевозимого груза. О сновная часть книги посвящена прицепному

составу безрельсовых дорог — автомобильным прицепам, полуприцепам и

роспускам, а так ж е щ еповозам. И злагаю тся основы теории движ ения при­

цепного состава по дорогам. Рассмотрен прицепной состав рельсовых дорог,

вклю чая вагоны для перевозки хлыстов по дорогам нормальной колеи,

а так ж е особенности современного санного прицепного состава. Д аю тся р е­

комендации по техническому обслуживанию и ремонту всех видов прицеп­

ного состава.

Учебное пособие рассчитано на студентов лесотехнических вузов, может

бы ть полезно учащ имся техникумов.

Табл. 18, ил. 90, библиогр.— 34 назв.

31502—078

К ~оз 7 (0 1) 7 9 34—79

©

3001000000

И здательство «Л есная промышленность», 1979

ПРЕДИСЛОВИЕ

Р еш ениям и партии и п равительства п редусм атривается тех­

ническое перевооруж ение всех отраслей народного хозяй ства,

в том числе лесной и д еревооб раб аты ваю щ ей промы ш ленности.

В н астоящ ее врем я лесовозны е дороги оснащ аю тся новыми

б олее соверш енны ми типам и автом обильны х прицепов и ж е л е з­

нодорож ны х вагонов современной конструкции с высокими д и ­

намическими качествам и, прочностью и эксплуатационной н а ­

деж ностью , соответствую щ их трудны м условиям эксп луатац и и.

Н аучно-исследовательские и конструкторские орган и зац ии л е с ­

ной промы ш ленности и маш иностроительны е заводы , и зго тав ­

ливаю щ ие прицепной подвиж ной состав, ведут больш ую работу

по его соверш енствованию .

Со времени вы хода первого и здани я учебного пособия д л я

высш их учебны х заведений «П одвиж ной состав лесовозны х д о ­

рог» прош ло более 10 лет. З а прош едш ий период сущ ественно

изменились конструкции прицепного подвиж ного состава, а его

роль ещ е более повы силась в связи с тем, что с увеличением

мощ ности тяговы х средств все б ольш ая м асса груза перево­

зится на прицепном подвиж ном составе. У величение осевых

н агрузок привело к тому, что и прочность дорож ны х конструк­

ций на лесовозны х д орогах в н астоящ ее врем я определяется

главны м образом воздействием прицепного состава.

П рицепной подвиж ной состав в н астоящ ее врем я и зу ч а­

ется студентам и лесотехнических вузов к ак лесоинж енерной

(№ 0901), так и лесом еханической специальностей (№ 0519).

Студенты, специализирую щ иеся в области сухопутного т р а н ­

спорта леса, прицепной подвижной состав изучаю т в составе

курса «Д орож но-строительны е маш ины и подвиж ной состав».

В настоящ ем учебном пособии приводятся сведения о кон­

струкции различны х типов прицепного подвиж ного состава, их

отдельны х узлов и основных п ар ам етр ах , характери зую щ и х

данны й тип подвиж ного состава. К ром е того, приведены м ате­

риалы , необходимы е д л я производства прочностных расчетов

конструкций подвиж ного состава, а та к ж е данны е, х ар а к тер и ­

зую щ ие динам ическое воздействие колес на дорож ную кон­

1*

а

струкцию , которы е нужны д л я расчета дорож ны х одеж д или

рельсового пути.

И н ж ен ерам , вы пускаем ы м лесотехническим и вузам и и ф а ­

культетам и, необходимо иметь достаточны е зн ан ия не только

о тяговы х средствах лесовозны х поездов, но и о конструкции

прим еняем ы х в настоящ ее врем я и перспективны х типах ав то ­

мобильных прицепов и ж елезнод орож н ы х вагонов.

П ри подготовке второго издани я учебного пособия автору

больш ую помощ ь о к а зал и рецензии на первое издани е книги

и зам еч ан и я по проекту проспекта пособия, сделанны е проф.

Б. А. И льины м.

А втор в ы р а ж ае т глубокую б лагодарность за помощ ь в под­

боре м атер и ал о в главном у конструктору Д ем иховского м аш и ­

ностроительного зав о д а В. П. Н и колаеву, доцентам С. Г. О с­

колкову и П. Д . К лы чкову, инж енеру Ф. Н. Кустову.

Во втором издании учебного пособия § 2, 3, 4, 5, 6, 7, 8

и 9 главы 5 написаны совместно с инж енером С. Б. К увалдиным.

РАЗДЕЛ

I

ОБЩАЯ Х А Р А К Т Е Р И С Т И К А ПРИЦЕПНОГО

СОС ТА В А И ПЕРЕВОЗИМОГО ГРУЗА

Глава

1

ОБЩ ИЕ СВЕДЕН И Я

§ 1. Р О Л Ь И ЗН А Ч Е Н И Е П Р И Ц ЕП Н О Г О

П О Д В И Ж Н О ГО СОСТАВА

Прицепным

подвижным

составом

назы ваю тся

подвиж ны е устройства д л я п еревозки грузов и лю дей, не имею ­

щ ие собственных тяговы х средств. П рицепной подвиж ной со­

став в виде автом обильны х прицепов, ж елезнодорож н ы х ваго-.

нов или саней вм есте с передвигаю щ им и их тяговы м и м аш и ­

нами об разую т лесовозны е поезда. П рицепной подвижной

состав яв л яется одним из видов н аи более массового об орудова­

ния лесозаготовительны х предприятий.

Д л я эф ф ективного и спользования имею щ ихся на л есо заго ­

товительны х п редприятиях тяговы х м аш ин необходимо иметь

такое количество прицепного подвиж ного состава, которое п оз­

волит обеспечить м аксим альную производительность автом оби ­

лей и локом отивов на вы возке леса. Б ез достаточного количе­

ства технически исправного прицепного подвиж ного состава

сам ы е хорош ие и мощ ные тяговы е маш ины обречены на п ро­

стои. У спешное выполнение п лан а вы возки древесины в зн ач и ­

тельной степени зави си т от того, к а к содерж ится и эксп л у ати ­

руется прицепной подвиж ной состав, насколько хорош о р аб о т­

ники предприятий знаю т устройство прицепов и вагонов, умею т

и спользовать их грузоподъем ность и обеспечиваю т быструю их

оборачиваем ость.

Зн ачен ие прицепного подвиж ного состава д л я работы л есо ­

заготовительны х предприятий очень велико. Его количество, к а ­

чество, грузоподъем ность и исправность влияю т на производи­

тельность тяговы х маш ин и работу всей лесовозной дороги.

З а т р ат ы на приобретение и подготовку подвиж ного состава

зан и м аю т значительное место в общ ей сумме к а п и тал о в л о ж е­

ний. З а д а ч а состоит в том, чтобы обеспечить его эффективную

и длительную работу и высокий коэф ф ициент технической го­

товности, а т ак ж е полное использование имею щ егося в л есо за­

готовительны х предприятиях прицепного подвиж ного состава.

5

В период с 1950— 1955 гг. происходил переход на повсем ест­

ную вы возку хлы стов, а затем и деревьев. П ереход на вы возку

хлы стов вы зв ал необходимость создан и я специальны х конст­

рукций автом обильного прицепного состава, приспособленного

д л я разм ещ ени я такого груза. Д л я узкоколейны х лесовозны х

ж елезны х дорог были созданы специальны е вагоны-сцепы.

В последние годы созданы и вы пускаю тся м аш иностроитель­

ными заво д ам и специальны е вагоны д л я ж елезны х дорог нор­

мальной колеи, на которы х хлы сты мож но перевозить за сотни

килом етров от мест заготовки до крупных лесопромы ш ленны х

ком плексов. В р езул ьтате совместной работы специалистов

Ц Н И И М Э и Д ем иховского маш иностроительного зав о д а д л я

узкоколейны х ж елезны х дорог созд ан а н овая конструкция в аго ­

нов-сцепов, более удобны х для перевозки деревьев и хл ы ­

стов различной длины . Все расш иряю щ ееся производство щепы

непосредственно на лесозаготовительны х предприятиях потре­

б овало создан и я специализированного автом обильного п одви ж ­

ного состава д л я перевозки щепы. Таким образом , идет не­

преры вн ая и ссл ед овательская и кон структорская р аб ота по

созданию более соверш енны х и отвечаю щ их требован иям техно­

логического процесса образц ов прицепного подвиж ного состава.

К ак при р азр а б о тк е конструкции прицепного подвиж ного со­

става, т а к и при вы боре или оценке его эксплуатационны х к а ­

честв долж ны учиты ваться следую щ ие основные требования, х а ­

рактеризую щ ие соответствие подвиж ного состава технологии

работ, условиям эксп луатац и и и особенностям перевозимого

груза:

п еревозка всей заготовленной древесины , т. е. перевозка

хлы стов без обрезки верш инной части или с минимальны ми

разм ер ам и обрезаем ой верш инной части;

удобство погрузки и м еханизированной вы грузки д р ев е­

сины;

д остаточ н ая прочность и хорош ая устойчивость в условиях

дви ж ени я по неровным поверхностям дорож ного полотна и

неровностям лесовозны х дорог;

высокие технические характери сти ки конструкции при ее м и­

ним альной массе й наибольш ей грузоподъемности единицы под­

виж ного состава;

н ад еж н ая п ередача продольны х тяговы х и тормозны х усилий

по длине поезда;

использование автом атических торм озов и автосцепки;

возм ож но меньш ее удельное сопротивление движ ению под­

виж ного состава;

достаточн ая износоустойчивость конструкции и рем онтопри­

годность (технологичность р ем о н то в );

хорош ая проходимость по кривым п лан а и продольного про­

филя;

хорош ее сочетание с конструкцией тяговы х маш ин;

6

соответствие категории и конструкции дорог и возм ож но

меньш ее динам ическое воздействие на дорогу.

Д л я наилучш ей эксп луатац и и прицепного подвиж ного со ­

става на вы возке л еса необходимо:

полное использование грузоподъемности прицепов и в а ­

гонов;

простои за рейс под погрузкой и разгрузкой свести к м и­

нимуму;

д оби ваться однотипности конструкций прицепного состава

на данной дороге и на предприятии в целом;

проводить своеврем енны е технические осмотры и ремонты,

обеспечивая высокий коэф ф ициент технической готовности

п ар ка;

доби ваться более высокого коэф ф ициента использования

подвиж ного состава.

С облю дение приведенных технических и эксплуатационны х

требований п озволяет обеспечить высокую пропускную способ­

ность лесовозны х дорог и успеш но реш ать зад ач и тран сп орт­

ного освоения лесны х массивов.

§ 2. КЛАССИФИКАЦИЯ ПРИЦЕПНОГО п о д в и ж н о г о

СОСТАВА

Прицепной подвиж ной состав лесовозны х дорог м ож ет быть

п реж де всего разд ел ен на прицепы, катящ и еся по пути, и на

прицепы, скользящ и е по поверхности дороги.

Прицепы д ел ятся в зависим ости от вида дорог и п рим ен яе­

мых тяговы х средств на автомобильны е, тракторны е и вагоны

ж елезны х дорог. К скользящ им по пути прицепам относятся

все виды саней, которы е в зависим ости от вида тяги могут быть

автомобильны м и и тракторны м и.

Прицепной подвиж ной состав автом обильны х дорог. О снов­

ные п ар ам етр ы автом обильного прицепного состава т а к ж е, к ак

и сам их автом обилей, определяю тся транспортны м зак о н о д а­

тельством, назначением и особенностям и его эксплуатации. Н е­

обходимость в применении того или иного вида прицепного со­

става зави си т от вида груза и автом оби ля и от необходимой

конструктивно-технологической ком плектации автопоезда. П ри

ком плектации автоп оезда связь м еж ду тяговы м и прицепным

составом м ож ет прим еняться к а к тяговая, т а к и опорная.

Тяговая

связь

п ередает в основном продольны е уси­

лия, т. е. тяговы е и тормозны е. В ерти кал ьн ая н агр у зка на связь

возм ож на только от массы сам ого сцепного устройства.

О порная связь п ередает к ак продольны е, т а к и вер ти кал ь­

ные усилия, которы е распростран яю тся от части массы перево­

зимого груза или прицепного состава.

В зависим ости от располож ени я перевозимого груза и х а ­

р ак тер а динам ической связи м еж ду тяговы м средством и при­

7

цепным составом последний имеет три разновидности: собст­

венно прицепы, полуприцепы и прицепы-роспуски. П р и ц е п ы

представляю т собой несамоходны е транспортны е средства, со­

пряж енны е с тягачом только тяговой связью и п ередаю щ ие

всю вертикальную нагрузку от собственной массы и массы

груза на опорную поверхность через свои колеса. Т аким о б р а­

зом, они принимаю т на свои колеса всю вертикальную н а ­

грузку и могут тран сп орти ровать груз независим о от других

прицепов. П о л у п р и ц е п ы

п ред ставляю т собой несам оход­

ные транспортны е средства, п ередаю щ ие часть вертикальной н а­

грузки от собственной массы и м ассы груза на дорож ную

одеж ду через свои колеса, а часть на седельный тягач через

опорно-сцепное устройство. Л есовозны е полуприцепы имеют

рам у, ко то р ая одним концом опирается на оси полуприцепа,

а другим при помощ и опорно-сцепных устройств на рам у ав то ­

мобиля. П ри вы возке хлы стов полуприцепы использую тся в со­

ставе автоп оезда вместе с роспусками, которы е присоединя­

ются к полуприцепу и поддерж иваю т второй конец пачки хл ы ­

стов. П рим енение автопоездов, состоящ их из полуприцепа

с роспуском, д ает возм ож ность автом обилям не ож и д ать по­

грузки и и спользовать сменный прицепной состав, что при ко ­

ротких расстоян и ях вы возки позволяет значительно увеличи­

вать производительность автомаш ин.

П олуприцепы , оборудованны е специальны м кузовом, ш ироко

использую тся д л я перевозки щепы и короткомерны х л есо м ате­

риалов. П ри установке емкостей полуприцепы использую т д л я

перевозки горю чего, а т а к ж е д л я поливки снеж но-ледяны х и

ледяны х дорог.

П р и ц е п ы - р о с п у с к и п редставляю т собой тележ ки, спе­

циально п редназначенны е д л я перевозки длинномерны х гру­

зов, наприм ер бревен или хлыстов, м асса которы х п ередается

на дорож н ое покры тие через колеса тягового автом оби ля и че­

рез колеса роспуска. С обственная м асса роспусков п ередается

на опорную поверхность через колеса. Роспуск имеет сменную

связь с тяговы м средством — при наличии полезной нагрузки

опорная связь, а при ее отсутствии (без груза) ■

— тяговая. В н а ­

стоящ ее врем я роспуски в негрузовом н ап равлении обычно пе­

р евозятся в лес на тягаче, имею щ ем д л я этого специальны е

приспособления. Груз мож но перевозить на роспусках только

в сцепке с автом обилем или полуприцепом.

Все виды автом обильны х прицепов могут быть одноосными,

двухосны ми, трехосны ми, четы рехосны ми и многоосными.

Л есовозны й автомобильны й прицепной состав, п р ед н азн а­

ченный д л я перевозки такого специфического вида груза, как

хлысты и деревья, сн аб ж ается специальны м технологическим

оборудованием . Вместо п латф орм и кузовов автом обили и при­

цепы оборудую тся специальны ми опорными устройствам и — ко ­

никами, через которы е вертикальны е н агрузки передаю тся на

рам у транспортного средства. Коники п ред ставляю т собой в р а ­

щ аю щ ую ся в горизонтальной плоскости б алку, на концах кото­

рой установлены откидны е стойки. В средней части балки

сквозь нее проходит ш кворень. О ткидны е стойки коника имеют

специальны е зам ки , которы е по условиям техники безопасности

откры ваю тся с противополож ной от разгр у ж аем о й стороны

прицепа. В верти кальн ом полож ении стойки зак р еп л яю тся тр о ­

сам и или цепями. Н екоторы е виды лесовозны х автопоездов

имею т специальны е приспособления д л я сам опогрузки, вы ­

грузки и п одтаски ван ия древесины.

Т р а к т о р н ы е п р и ц е п ы прим еняю тся двухосны е, тр ех ­

осные и четы рехосны е. По своей конструкции они м ало чем

отличаю тся от автом обильны х прицепов. С более ш ироким

распространением колесны х тракторов стали прим еняться и

тракторн ы е полуприцепы, рам а которы х передним концом опи­

р ается на седельное устройство тр ак то р а. П рим ером такого

тракторного полуприцепа м ож ет служ и ть агрегат ЛТ-143, р а з ­

работанны й К ав казски м ф и лиалом Ц Н И И М Э , предназначенны й

д л я транспортировки отходов древесины.

Вагоны железных дорог п редставляю т собой несамоходны е

транспортны е средства (п овозки ), предназначенны е д л я п ере­

возки грузов и лю дей по рельсовы м путям. Р ельсовы е пути

р азл и ч аю тся по ш ирине колеи на ж елезн ы е дороги норм альной

колеи (в С С С Р 1520 мм, в других стран ах 1435 мм) и на ж е ­

л езн ы е дороги узкой колеи (в С С С Р 750 м м ). В зависим ости

от ширины колеи вагоны та к ж е д ел ятся на вагоны д л я дорог

норм альной и узкой колеи. В агоны всех ж елезны х дорог д е ­

л я т с я на грузовы е и пассаж ирские.

Грузовы е вагоны в зависим ости от вида и разм еров перево­

зимы х грузов д ел ятся на ряд типов: кры ты е вагоны, п о л у в а­

гоны, платф орм ы , транспортеры , цистерны, а та к ж е различны е

специали зирован н ы е вагоны , прим еняем ы е главны м образом на

промы ш ленном тран сп орте (ш лаковозы , чугуновозы , щ еповозы

и д р .).

К р ы т ы е в а г о н ы , имею щ ие закры ты й со всех сторон ку­

зов, п р ед назначаю тся д л я п еревозки сыпучих и ш тучных гру­

зов, требую щ их защ иты от атм осф ерны х осадков.

П о л у в а г о н ы п ред н азн ачаю тся главны м образом д л я п е­

ревозки различны х навалочны х грузов, а та к ж е бревен и м ел ­

ких л есо м атери алов. П олувагоны , предназначенны е д л я п ере­

возки сыпучих м атери ал ов, наприм ер д л я б ал л астн ы х м а тер и а­

лов, обычно имею т откры ваю щ иеся лю ки д л я разгрузки.

Платформы

сл у ж а т д л я перевозки штучных и н асы п ­

ных, а т а к ж е длинны х и гром оздких грузов, механизм ов, машин

и др. К узов п латф орм ы обычно об разуется настилом пола, про­

дольны м и и поперечными бортам и. Н а лесовозны х узкок олей ­

ных ж елезн ы х до рогах (У Ж Д ) платф орм ы ш ироко и сп ользу­

ю тся д л я перевозки сортиментов, пилом атери алов, горю че-см а­

9

зочных м атери алов, б ал л астн ы х м атери алов, трелевочны х

тракторов и других грузов.

Транспортеры

п редназначены д л я п еревозки гром озд ­

ких и особенно тяж ел ы х грузов. Они имею т шесть, восемь и бо­

лее осей. Обычно средн яя часть рам ы транспортеров р ас п о л ага­

ется возм ож но ниж е д л я облегчения погрузки, вы грузки и р а з ­

мещ ения гром оздких грузов. В последние годы возникла необ­

ходимость со зд ать таки е транспортеры д л я лесовозны х У Ж Д ,

на которы х мож но было бы п еревозить тяж ел ы е лесосечные

маш ины. Р аб о т а по созданию конструкции таких тран сп орте­

ров проводится в Ц Н И И М Э и на ряде лесозаготовительны х

предприятий.

Цистерны представляют

собой вагон, кузовом ко­

торого яв л яется прочно укреплен н ая м етал л и ч еск ая емкость

д л я перевозки наливны х грузов.

С пецифические особенности такого вида груза, к а к хлы сты ,

потребовали создан и я вагонов специального н азн ачен ия д л я л е ­

совозных ж елезны х дорог. Таким и вагон ам и являю тся вагонысцепы.

В а г о н ы - с ц е п ы имеют сочлененную конструкцию , состоя­

щую из двух полусцепов. П олусцепы — это специальны е п л а т ­

формы без пола с облегченной вагонной рам ой, наприм ер

в виде бруса

равного сопротивления. Н а рам е каж д о го из

полусцепов устан авл и ваю тся поворотны е коники или рам ы , на

которы е оп ирается п еревози м ая пачка хлыстов. Д а н н а я кон­

струкция позволяет значительно снизить собственную м ассу в а ­

гона. С пециализированны е вагоны-сцепы в н астоящ ее врем я

вы пускаю тся промыш ленностью . Н а 1.01.1977 г. в лесозаготови ­

тельны х п редприятиях имелось свы ш е 19,4 тыс. полусцепов.

Прицепы, скользящие по пути. П рицепны м подвиж ны м со­

ставом , ходовы е части которого при движ ении ск ользят по пути,

являю тся разли чн ы е виды саней, используем ы е при вы возке

древесины. В прош лом столетии на вы возке древесины прим е­

нялись в основном сани с конной тягой. Ш ироко прим еняли

сани с тягой санны х поездов гусеничными тр ак то р ам и в д ово­

енный период. В последнее врем я санны й подвиж ной состав

почти не прим еняется, хотя использование санны х роспусков

при автомобильной вы возке п озволяет увеличить н агрузку на

рейс автоп оезда. Д л я вы возки л еса по снеж ны м и ледяны м

дорогам созданы конструкции санного подвиж ного состава как

д л я перевозки сортиментов, т а к и д л я вы возки хлыстов. При

вы возке леса тр ак торам и ш ироко прим енялись однополозные

конструкции саней с использованием одноколейны х ледяны х

дорог. П ри вы возке леса по снеж ной или бесколейной поли в­

ной автом обильной лесовозной дороге использую тся двухполозные сани.

Санный

прицеп

состоит из двух сцепленных м еж ду

собой подсанков, на кониках которы х р асп ол агается груз. Та10

ним образом , в этом случае вес перевозимого груза р асп ред е­

л яется м еж ду п одсан кам и прицепа.

Санный

полуприцеп

имеет ж есткую рам у, один к о ­

нец которой укреплен на подсанке, а другой прикрепляется

к опорно-сцепным устройствам автом обиля. П ри вы возке дров

или коротком ерны х сортиментов р ам а полуприцепа оборуду­

ется платф орм ой. П ри вы возке длинном ерны х хлы стов в ср ед ­

ней части рам ы полуприцепа у стан авл и в ается поворотный к о ­

ник и полуприцеп в этом случае обязател ьн о используется

с роспуском.

С а н н ы й р о с п у с к п ред ставл яет собой только один сн аб ­

женны й коником подсанок, сцепленный с автом обилем . В этом

случае п ач ка хлы стов или бревен расп о л агается на кониках

роспуска и автом оби ля (или п олуп ри ц еп а), м еж ду которы ми

и р асп ределяется м асса.

Глава

2

ОСНОВНЫ Е ХАРАКТЕРИСТИКИ П РИЦЕПНОГО СОСТАВА

И П ЕРЕВОЗИМ ОГО ГРУЗА

§ 1. ТЕХ Н ИКО-ЭКО НО М ИЧЕСКАЯ ХАРА КТЕРИСТИКА

П РИ Ц Е П Н О Г О П О Д В И Ж Н О ГО СОСТАВА

Л Е С О В О ЗН Ы Х Д О Р О Г

Д л я определения и сравнения экономической эф ф ективности

различны х типов подвиж ного состава прим еняю т ряд сп ец и аль­

ных п о казател ей и характери сти к. С обственная м асса единицы

подвиж ного состава в н езагруж енном состоянии н азы вается его

тарой. Д л я сниж ения затр а ты энергии на передвиж ение л есо ­

возны х поездов целесообразно м ассу тары сниж ать, не ум ень­

ш ая массы груза. Это д ости гается рациональной конструкцией

и уменьш ением м еталлоем кости. Т р аф ар ет м ассы тары обычно

наносится на боковых б ал к ах рам ы прицепов и вагонов. Н а и ­

бо льш ая м асса груза, которая допускается к перевозке на д а н ­

ном прицепе или вагоне, н азы вается его грузоподъемностю .

С умма грузоподъем ности и тары п ред ставл яет полную м ассу

(брутто) прицепа или вагона. П о л н ая м асса единицы прицеп­

ного состава, р азд ел ен н ая на число осей, н азы вается осевой

массой (ГО С Т 3163— 76). Этот п о казател ь в значительной сте­

пени х ар актер и зу ет возм ож ность дви ж ени я подвиж ного состава

по дорогам различной прочности. В еличина допустимой осевой

массы нормируется.

Н а а в т о м о б и л ь н ы х д о р о г а х С С С Р весовы е п а р а ­

метры автом обилей, прицепов и автопоездов реглам ентирую тся

ГОСТ 9314— 59, в которы х предусмотрено деление подвиж ного

состава автом обильны х дорог на две группы: группа А — ав то ­

11

мобили и автоп оезда, п редназначенны е д л я эксп луатац и и на а в ­

томобильны х д о рогах первой и второй категорий с усоверш ен­

ствованны ми капи тальн ы м и покры тиями, а т а к ж е на других д о ­

рогах, п р о езж ая ч асть которы х рассчитана на пропуск п одви ж ­

ного состава этой группы; группа Б — автомобили и автопоезда,

предназначенны е д л я эксп луатац и и на всех автом обильны х до­

рогах общ ей сети С С С Р.

У становленны е стандартом предельно допускаем ы е весовые

п ар ам етр ы подвиж ного состава автом обильны х дорог приве­

дены в таб л. 2.1.

2.1. Предельно допускаемые весовые параметры подвижного

состава автомобильных дорог

Весовые парам етры подвиж ­

ного состава по группам

Наименование параметров

Масса, приходящ аяся на одиночную наиболее н а­

груженную ось при расстоянии между смежными

осями более 2 ,5 м, т

То ж е при расстоянии между смежными осями

от 1 ,4 до 2 ,5 м

свыше 1,25 до 1,39 м.

свыше 1,0 до 1,25

А

Б

10,0

6 ,0

9,0

5,5

8 ,0

5 ,5

4 ,5

7 ,0

П олная масса автотранспортных средств при общем количестве

лее не долж на превыш ать 52 т для группы А и 34 т для группы

движ ения автопоездов по мостам их ф актическая полная масса

нии меж ду крайними осями 8 м н е долж на превыш ать 30 т, при

и при 20 м — 52 т.

осей 6 и бо­

Б. Во время

при расстоя­

14 м — 42 т

О граничения у казан н ы х п арам етров имеют важ н ое значение

д л я надеж ной работы дорож н ы х о д еж д и особенно мостов, р а с ­

считы ваем ы х на определенны е предельны е нагрузки.

В н астоящ ее врем я в различны х стран ах все больш ее зн ач е­

ние приобретает у н иф и каци я ограничений к ак по м ассе, т а к и

по габари ту. Э та ун иф и каци я осущ ествляется на основе р е­

ком ендаций м еж дународны х организаций по стандарти зац и и .

Н ормы габари тн ы х п арам етров и ограничений д л я социалисти­

ческих стран соответствую т реком ендациям С овета Э коном иче­

ской В заимопомощ и (С Э В ), а д л я капиталистических стран

Е вропы в основном соответствую т реком ендациям Европейской

экономической комиссии (Е Э К ). Все эти реком ендации и д а н ­

ные д л я больш инства ш татов СШ А при эксп луатац и и ав то ­

тр ан сп о р та по государственны м и ф едеральны м дорогам при­

ведены в таб л. 2.2.

У становленны е станд артом С С С Р предельно допустимые

осевы е м ассы 10 и 9 т д л я подвиж ного состава группы А и

6,0 и 5,5 т д л я группы Б явл яю тся резул ьтатом исследований

12

2.2. Ограничения размера массы автомобилей, прицепов и

автопоездов в СССР, США и рекомендации международных

организаций

М асса, т,

при ходящ аяся

СССР

США

народыу

ось

10

8,15

на д в у х ­

осную

тел еж ку

прицепа

Наименование стран

и*рекомендаций м еж ду­

народных организаций

автомобиля

j

М аксим альная полная м асса, т

двухзв енного

автоп оезда

седель­

ного

п риц еп­

ного

18

25

25

40

40

14,5

2 2 ,6

2 2 ,6

33

33

Рекомендации ЕЭК

10

16

22

—

36

38

Рекомендации СЭВ

10

18

22

—

36

38

и обобщ ения опыта эксп луатац и и автоп арка на отечественных

и зар у б еж н ы х дорогах. С опоставляя данны е таб л . 1 и 2, мож но

видеть, что в С С С Р норм ативы установлены в основном в со­

ответствии с ' реком ендациям и СЭВ, но с несколько завы ш ен ­

ными значениям и м акси м альн ой полной массы.

Н а ж е л е з н ы х д о р о г а х та к ж е норм ируется н аи бол ь­

шее значение осевой массы. Н а дорогах общ его п ользован и я

М П С колеи 1520 мм у грузовы х вагонов она не д о л ж н а пре­

вы ш ать 21 т (у п ассаж и рски х вагонов 18 т ). Н а путях пром ы ш ­

ленного тран сп орта у специализированны х вагонов осевая

м асса дости гает 40 т. Н а ж елезны х д орогах узкой колеи в з а ­

висимости от типа локом отивов и пути н аи бол ьш ая осевая

м асса вагонов норм ируется в п ред елах 4; 6,5 и 8 т.

П о л н ая м асса транспортного средства, р азд ел ен н ая на его

общ ую длину, н азы вается погонной массой (на 1 пог. м пути).

Ее величина норм ируется исходя из прочности мостов и других

искусственны х сооруж ений. Н а автом обильны х дорогах общ его

п ользования средн яя погонная м асса от автоп оезда на 1 пог. м

пути не д о л ж н а превы ш ать 1 т, на ж елезны х дорогах широкой

колеи 6,5 и на узкоколейны х ж елезны х дорогах 3 т.

Коэффициент тары. Э тот коэф ф ициент п ред ставл яет собой

одну из важ нейш их технико-экономических х арактери сти к кон­

струкций прицепного состава. Т е х н и ч е с к и м коэффициентом

тар ы н азы вается отнош ение собственной массы (тары ) по­

движ ного состава к его полезной массе:

где Кт — технический коэф ф ициент тары ; Т — та р а

подвиж ного состава, т; Р — п олезн ая м асса, т.

единицы

13

Чем меньш е коэф ф ициент тары , тем меньш е приходится пе­

ревозить в лес и обратно собственной массы прицепного со­

става, приходящ ейся на 1 т груза. С уменьш ением коэф ф и ци ­

ента тары увели чи вается эф ф ективность работы тяговы х м а ­

шин (автом обилей и локом отивов) на вы возке леса.

К оэф ф ициент тары сам по себе не определяет полностью

эксплуатационны х достоинств прицепного подвиж ного состава,

зави сящ и х та к ж е от использования грузоподъем ности тр ан с­

портны х средств и наличия порож них пробегов. К оэффициент

тары , учиты ваю щ ий использование грузоподъем ности п одви ж ­

ного состава, н азы вается погрузочным. Его величина оп ред ел я­

ется по ф ормуле

Т

г,

100

П— Рп '

8

’

где е — использование грузоподъем ности вагона или прицепа, %.

К оэф ф ициент тары , дополнительно учиты ваю щ ий пробеги

подвиж ного состава в груж еном и порож нем состоянии, н азы ­

вается эксплуатационны м :

„

•*' Э

Т

_

Р

100

100

е

р

где р — отнош ение пробега подвиж ного состава с грузом к об ­

щ ему пробегу, %.

П ри прочих равн ы х условиях коэф ф ициент тары х ар а к тер и ­

зу ет экономическую целесообразность данной конструкции под­

виж ного состава.

§ 2. ГАБАРИ Т П О Д В И Ж Н О ГО СОСТАВА

Д л я безопасного дви ж ени я по дорогам подвиж ной состав

всех видов дорог д олж ен иметь поперечное очертание, не п ре­

вы ш аю щ ее определенны х разм еров.

П редельное поперечное очертание, п ерпендикулярное оси д о ­

роги, в котором, не вы ходя н аруж у, д олж ен пом ещ аться у с т а ­

новленный на прямом и горизонтальном пути подвиж ной состав

(к а к в порож нем, т а к и в нагруж енном состоянии), вклю чая

норм ированны е допуски, н азы вается г а б а р и т о м п о д в и ж ­

н о г о с о с т а в а . П редельн ое поперечное очертание, перпенди­

кулярное оси дороги, внутрь которого не долж ны вы ступать

никакие элементы и части сооруж ений и устройств, н ах о д я­

щ ихся рядом с дорогой, н азы вается г а б а р и т о м п р и б л и ­

ж е н и я с т р о е н и й . П ростран ство м еж ду габ ари том п риб ли ­

ж ения строений и габ ари том подвиж ного состава (а та к ж е

м еж д у габ ар и там и см еж ны х транспортны х средств) н азы вается

м еж дугабаритн ы м и служ и т д л я обеспечения безопасности д ви ­

ж ен и я при возм ож ны х см ещ ениях подвиж ного состава или с а ­

мого пути.

14

Г а б а р и т о м п о г р у з к и н азы вается предельное попереч­

ное, перпендикулярное оси пути очертание, в котором, не вы ­

ходя н аруж у, д олж ен пом ещ аться погруж енны й на откры ты й

подвиж ной состав груз (с учетом упаковки и креплен и я).

Габарит автопоездов и автомобильных прицепов. П опереч­

ный габ ар и т автом обилей и автом обильного прицепного состава

по ГОСТ 9314— 59, введенному с 1 я н в ар я 1960 г., установлен

в виде прям оугольника шириной 2,5 и высотой 3,8 м. В этот

габ ар и т до лж н о полностью вписы ваться все оборудование а в ­

томобилей и автопоездов. П ри высоте автом обильны х прице­

пов более 3,1 м д о л ж н а быть предусм отрена возм ож ность в р е­

менного ум еньш ения их высоты до пределов, обеспечиваю щ их

перевозку по ж елезн ой дороге.

В отличие от ж елезнодорож н ы х составов у автом обильны х

поездов при их движ ении по д орогам общ ей сети долж ны со­

блю даться норм ативы предельной длины автопоезда. Это с в я ­

зан о с условиям и дви ж ени я автопоездов по кривы м и р а зм е ­

рам и устр аи ваем ы х на кривы х уш ирений д л я вписы вания под­

виж ного состава. В С С С Р п олн ая дли н а автоп оезд а не д олж н а

превы ш ать: д л я автоп оезда в составе тяга ч а с полуприцепом

или автом об и ля с одним прицепом — 20 м, д л я автоп оезда из

автом оби ля с д вум я и более прицепам и 24 м. С опоставление

габари тн ы х ограничений, приняты х на автом обильны х дорогах

С С С Р , с аналогичны м и ограничениям и, приняты ми в СШ А и

реком ендуем ы м и м еж дународны м и орган и зац иям и , приводится

в табл. 2.3.

2.3. Габаритные ограничения автомобильных поездов и

подвижного состава

СССР

США

Рекомендации ЕЭК

Рекомендации СЭВ

3,8

4,1

4,0

3,8

д вухзвен -

'НОГО

«в

аи

<

Ef

К

О.

С

12,0

10,7

12,0

12,0

12,2

—

—

автопоезда

седель­

ного

п ри ­

цеп­

ного

2 0 ,0

2 0 ,0

15,3

15,0

15,0

15,3

17,2

18,0

трехзвендого

2,5

2,44

2,5

2,5

автом обиля

Высота, м

Наименование стран и рекомендаций

международны х организаций

Ширина» м

ваксил тальная длина,

24

—

—

22

П р и м е ч а н и е . Прочерк указывает, что данный параметр законодатель­

ством не ограничивается.

К а к видно из таблицы , в наш ей стране габари тн ы е огран и ­

чения имею т больш ие разм еры , чем в других стран ах и д а ж е

несколько превы ш аю т реком ендации м еж дународны х орган и ­

заций. Д л и н а автоп оезда 15,3 м в СШ А допущ ена только

15

в 10 ш татах, а в больш инстве ш татов составл яет всего 13,7 м.

Конечно, таки е ограничения относятся только к госуд арствен ­

ным и ф едеральны м дорогам . К стати, незн ачительн ая д о п у скае­

м ая дли н а автоп оезда препятствует распространению в СШ А

вы возки хлыстов.

Г аб ар и тн ая ш ирина прицепов, полуприцепов и роспусков

д о л ж н а быть в п р ед елах наибольш ей ш ирины основного Дягового автом обиля. П огрузочная вы сота роспуска д о л ж н а соот­

ветствовать высоте п латф орм ы или коника автом обиля, с кото­

рым используется данны й роспуск. П росвет под осями (кли-

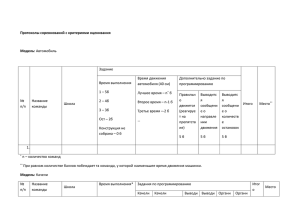

Рис. 1. Габариты прицепного подвиж ного состава ж елезных дорог:

а — габарит I -Т вагонов нормальной колеи; б —<габарит Т у грузовых и пассаж ирских в а ­

гонов д л я ж елезных дорог колеи 750 мм

ренс) у автом обильны х прицепов д олж ен быть не менее чем

у основного тягового автом обиля. К олея прицепов д олж н а

бы ть у в язан а с разм ером колеи основного тягового автомобиля.

Н а лесовозны х автом обильны х д орогах дли н а автопоездов

норм ам и не реглам ен тируется и у стан авл и в ается в зависимости

от тяговы х усилий автом оби ля или длины перевозимы х хл ы ­

стов. В данном случае вписы вание автопоездов в кривы е обес­

печивается за счет специально устраи ваем ы х уш ирений на кри ­

вых, р азм ер которы х значительно превы ш ает уш ирения, устраи ­

ваем ы е на дорогах общ его пользования.

Г абариты вагонов. Д л я вагонов ш ирокой колеи ж елезны х

дорог С С С Р ГОСТ 9238— 73 установлены следую щ ие габариты

подвиж ного состава:

габ ар и т 1-Т д л я подвиж ного состава, допускаем ого к о б р а­

щению на всей сети ж елезны х дорог С С С Р ; н аи бол ьш ая ширина

по этому габ ар и ту 3400 мм и н аи бол ьш ая вы сота от головок

рельсов 5300 мм (рис. 1 ,а );

габ ар и т Т д л я повиж ного состава, допускаем ого к обращ е­

нию по отдельны м уч астк ам реконструированны х линий дорог

16

колеи 1520 мм, н аи бол ьш ая ш ирина по этому габ ари ту 3750 мм;

н аи бо л ьш ая вы сота от головок рел ьса та ж е, что и в г а б а ­

рите 1-Т;

габ ар и ты 0-Т, 01-Т, 02-Т и 03-Т д л я подвиж ного состава,

допускаем ого к обращ ению к а к по сети ж елезн ы х дорог С С С Р

колеи 1520 мм, т а к и по ж елезны м дорогам заруб еж н ы х стран

с колеей 1435 мм.

Г абари ты вагонов ж елезны х дорог С С С Р имею т сущ ествен­

ные преим ущ ества по сравнению с габ ар и там и заруб еж н ы х ж е ­

лезны х дорог, т а к к а к они позволяю т строить вагоны больш их

разм еров и с больш ей кубатурой. Г аб ари т погрузки д л я в а го ­

нов норм альной колеи ограничивает ш ирину груза разм ером

3250 мм и высоту от верха головок рельса 5300 мм, причем с а ­

м ая верхн яя часть высотой 1300 мм п р ед став л яет собой тр а п е ­

цию с верхней стороной 1240 мм.

Д л я грузовы х и п ассаж и рски х вагонов ж елезны х дорог у з ­

кой колеи (750 мм) по ГОСТ 9720— 76 установлен габ ар и т Ту

(рис. 1 ,6 ). М ак си м ал ьн ая ш ирина габ ар и та составл яет 2550 мм

и н аи больш ая вы сота 3550 мм. П редельн ы е очертания груза,

н аходящ егося на п л атф орм ах узкой колеи, нормирую тся

ГОСТ 9720— 76. М ак си м ал ьн ая ш ирина груза не д о л ж н а п ре­

вы ш ать 2450 мм, высота 3500 мм, причем верхние 500 мм по

высоте п р ед ставл яю т собой трапецию с верхней стороной

1400 мм. С ледует иметь в виду, что указан н ы е выш е разм еры

габ ар и та по ш ирине подвиж ной состав м ож ет иметь только

в н ап равляю щ и х или в близко к ним располож енны х сечениях.

У вагонов таки е сечения н аходятся по ш кворням пятников те ­

л еж е к или по осям колесны х пар двухосны х вагонов. В о стал ь ­

ных сечениях по дли н е вагонов м акси м альн о допускаем ы е го ­

ри зонтальны е строительны е разм еры определяю тся путем

уменьш ения соответствую щ их габари тн ы х разм еров с каж дой

стороны на величины ограничений, вы зы ваем ы х поперечными

см ещ ениям и подвиж ного состава при вписы вании его в кривые.

Ф ормулы д л я определения этих ограничений в зависимости

от ради уса кривой и разм еров вагон а п риводятся в ГОСТ

9720— 76. Д л я лесовозны х узкоколейны х вагонов-сцепов при

кривой радиусом 100 м разм еры дополнительны х ограничений

со ставляю т 300—400 мм.

П роектируем ы й подвиж ной состав не д олж ен выходить за

предельны е строительны е очертания не только по н ом и наль­

ным р азм ер ам , но и с учетом заводски х допусков при и зготов­

лении вагонов и прицепов. П ри ремонте, реконструкции и п ро­

ектировании подвиж ного состава и п еревозке по ж елезны м

дорогам различны х грузов д олж ен строго соблю даться у с т а ­

новленный габ ар и т подвиж ного состава.

17

I

§ 3. ОСОБЕННОСТИ ГРУЗА, ПЕРЕВОЗИМОГО ЛЕСОВОЗНЫМ

ПРИЦЕПНЫМ ПОДВИЖНЫМ СОСТАВОМ

С пециф ика прицепного подвиж ного состава лесовозны х д о­

рог в значительной степени определяется особым характером

перевозимого груза. Р ассм отри м эти особенности прим ени­

тельно к наиболее массовы м видам лесны х грузов: п ачкам хлы ­

стов и древесной щепе.

Особенности хлыстов как груза. Эти особенности п р о яв л я­

ю тся в х ар а к тер е разм ещ ени я хлы стов на подвиж ном составе,

в статических деф орм ац и ях п акета хлыстов, динам ическом воз­

действии груза на подвиж ной состав и в воздействии п ослед­

него на дорогу.

П ервы е ш ирокие исследования п акета хлы стов были вы пол­

нены проф. Б. Г. Гастевы м (1955— 1962). В последую щ ем эти

и сследования были продолж ены 3. С. Ц офины м (1962—-1964),

В. И. М ельниковы м (1955— 1957), В. П. Р епняковы м (1968—

1974), И. И. С оромотины м (1965— 1972) и другим и. В ы полнен­

ные теоретические и эксп ери м ен тальн ы е исследования п озво­

лили вы явить основны е особенности и характери сти ки такого

специфического гр у за к а к пакеты хлыстов, перевозим ы х под­

виж ны м составом лесовозны х дорог.

Хлыст — ствол поваленного д ерева, отделенный от корне­

вой части и очищ енный от сучьев (ГО С Т 17462— 72). Хлысты

явл яю тся одним из видов особенно специфических грузов. Их

формы и разм ер ы зав и ся т от сочетания р яд а ф акторов: по­

роды д ер ева, во зр аста, типа леса, почвенно-гидрологических и

географ ических условий п роизрастан и я, клим атических условий

и пр. С редние высоты эксп луатац и онн ы х насаж ден ий в С С С Р

колеблю тся от 10 до 35 м, причем на каж д ы й р а зр я д высот

приходится некоторы й объем эксплуатационны х зап асов. При

создании конструкций лесовозного подвиж ного состава необ­

ходимо п равильно определить длину хлы стов (или деревьев),

предназначенны х к перевозке на создаваем ом типе прицепов

или вагонов.

О пределение длины хлы стов п роизводится по м атери ал ам

учета лесного ф онда С С С Р . И спользуя эти м атери алы , строят

кривы е норм ального распределени я зап асо в по р азр я д а м вы ­

сот деревьев. В целом по С С С Р н асаж д ен и я высотой 18— 24 м

составляю т 68% всех зап асов. Д л я насаж ден ий Северного

У р ал а, Сибири и Д ал ьн его В остока на длину хлы стов от 19

до 25 м приходится до 60% общ его зап ас а. В европейской

части С С С Р п р еоб ладаю т н асаж д ен и я с длиной хлы стов до

19,5 м. И сследовани я, посвящ енны е ан ал и зу таксационны х х а ­

рактери сти к лесов с точки зрения определения характери сти к

хлы стов к ак объекта тран сп орта, вы полнялись Н. И. Неумоиным (1958), 3. С. Ц оф ины м (1969), И. И. Соромотины м (1968)

и другими.

18

Н аиболее распространенны е диам етры хлы стов на р ас сто я­

нии 1,3 м от ком левого среза (на этой высоте д иам етры ство­

лов д еревьев и зм еряю тся при таксац и онн ы х обследованиях н а ­

саж дений) д л я насаж ден ий европейской части л е ж а т в д и а п а ­

зоне от 20 до 26 см и в ази атской части С С С Р от 25 до 40 см.

Н асаж д ен и я, имею щ ие длину хлы стов от 9 до 24 м, составляю т

84,6% , а от 9 до 26 м 94,9% общ их зап асов. С учетом облом ки

или обрезки неделовой части хлысты длиной от 9 до 24 м со­

ставляю т 95,1% зап асов и длиной 24—26 м 3,63% . В л есо ­

сы рьевых б а за х У р ал а, Сибири и Д ал ьн его В остока, тяготею ­

щих к лесопром ы ш ленны м ком плексам , по исследованиям

И. И. С оромотина и м атер и ал ам Гипролестранса р асп р ед еле­

ние н асаж ден ий по дли н е стволов следую щ ее: стволы длиной

до 19 м составляю т 16% , от 19 до 25 м 69% и свы ш е 25 м 15%

зап асов насаж дений.

Д и ам етр хлы стов в лю бом сечении на расстоянии х от

ком ля при известном д и ам етр е хлы стов d0 на расстоянии 1,3 м

от ком левого среза мож но определить по эмпирической ф орм уле

Б. Г. Гастева

dx = (l,0233d0— 0,03006d0x — 0,0000016d0x2) 0 ,7 4 4 5 ^ 08.

К роме х ар актер и сти к отдельны х хлы стов или д еревьев очень

важ но зн ать хар актери сти ки п акета хлы стов, т а к к ак на п од ­

вижном составе п еревозят не отдельны е хлы сты , а пакеты из них.

Пакет

хлыстов

мож но упрощ енно п редстави ть в виде

составной балки, но следует иметь в виду, что при изгибе т а ­

кого п акета м еж ду отдельны ми хлы стам и возникаю т зн ач и тел ь­

ные силы трения и сцепления. С оставны е б ал ки без связей

оказы ваю т значительно меньш ее сопротивление поперечному

изгибу ввиду сдвига по ш вам отдельны х б алок. У равнение у п ­

ругой линии п акета хлы стов впервы е было получено Б. Г. Г а ­

стевым (6]. Д л я определения момента инерции п акета хлы стов

проф. Б. Г. Гастев ввел понятие к о э ф ф и ц и е н т а ж е с т к о ­

с т и п а к е т а х л ы с т о в . Этот коэф ф ициент п ред ставл яет от­

ношение прогиба монолитной б алки по средине ее длины / м

к прогибу п акета хлыстов, т. е.

ф = -у .

В этом случае момент инерции п акета хлы стов / п равен

где / м — момент инерции монолитной б ал ки тех ж е разм еров,

что и п акет хлыстов, см4.

Т аким образом , коэф ф ициент ж есткости п ред ставл яет собой

отношение мом ента инерции п акета хлы стов к моменту инер­

ция монолитной б алки тех ж е разм еров. К оэф ф ициент ж есткогти мож но р ассм атри вать к ак состоящ ий из двух коэф ф и ­

циентов:

и ф Тр. П ервы й уч иты вает ж есткость отдельны х

19

хлы стов в пакете, а второй — влияние сил трения м еж ду хл ы ­

стам и внутри п акета хлыстов.

Ф = Фхл + ФтР = - ^ - + Ф т Р>

‘М

(2Л )

где 2 /х — сум м а экватори ал ьн ы х моментов инерции отдельны х

хлы стов в пакете.

П ри опы тах с п акетам и хлы стов Б. Г. Гастев получил при­

ближ енную эмпирическую зависим ость г|з от числа рядов х

в пакете хлыстов по верти кали

Ч>= 0,583 — ,

хг

(2.2)

У равнение (2.1) м ож но представить в виде

1=

■ф

_|_ _1ер_ .

ф

(2.3)

И спользуя эмпирическую зависим ость (2.2), мож но установить,

что зн ачение

х = 1 0 . Зн ач ен и я

до 0,224. В еличина

составит от 0,733 при х = 2 до 0,776 при

в тех ж е сл уч аях ум еньш аю тся от 0,265

соответствует величине коэф ф и ци ­

ента / д, х арактери зую щ его трение и сцепление хлы стов внутри

п акета. И з приведенных вы раж ен и й мож но получить

ф = - ^ 2 . ------- 1-----.

~ /м

(2.4)

(1 -/д )

К а к м ож но видеть, величина / д влияет на коэф ф ициент ж е ст­

кости п ак ета хлы стов. В свою

очередь коэф ф ициент трения и

сцепления хлы стов

зави си т от породы древесины , от степени

обледенения поверхности, наличия выступов от сучьев и д р у ­

гих ф акторов. Д л я учета влияния этих ф акторов В. П. Р еп н я ­

ков * п ред лож ил систему коэф ф ициентов

Зд есь: /дпР — приведенное значение коэф ф ициента трения; К п —

п о п р авк а на породу хлы стов; K n — п оп равка на величину

н орм ального давл ен и я; К о — п оп равка на наличие об леде­

нения на поверхности хлы стов; К с — поправка на наличие

вы ступов от сучьев; величина этого коэф ф ициента м ож ет

бы ть принята равной 1,17; К г — п оп равка на период года,

причем Кг д л я зимних условий р ав н а 1,0.

* Репняков В. П. Исследование некоторых вопросов, связанных с определе­

нием коэффициента жесткости пакета хлыстов. — М еж вузовский сборник

«Лесосечные, лесоскладские работы и транспорт леса». Вып. II. Л., 1973.

20

В еличина у казан н ы х коэф ф ициентов определяется по эм пи­

рическим ф орм улам :

0,360 + 4 , 57ос

/д =

Ки =

1 + 39ус

d. + evc

1 + fr c

N

K

n

-

к0-

(2.5>

1,5 2 N — 710

t>c

,73vc — 0,044

760

К r = 1,85 ■

N

В этих ф орм улах v c — скорость относительного скольж ения,,

м/с; N — н орм альное давлен ие, кГс; d, е, / — постоянны е ко­

эффициенты эмпирических уравнений связи, приведенныев таб л. 2.4.

2.4. Коэффициенты эмпирических формул

Породы деревьев

Ель

Осина

Сосна

Смешанные породы

d

е

f

2,09

1,70

2,930

0,925

6,090

7,270

4,200

0,736

7,780

2,540

1,20

1,19

Опыты п о казал и , что / д д л я п акетов из хлы стов ели больше,,

чем д л я п акета из хлы стов см еш анны х пород на 60% . Н а л и ­

чие обледенения ум еньш ает силы трения на 20—40% .

О пределение момента инерции п акета хлы стов, р ассм атр и ­

ваем ого к ак м онолитная б ал к а / м, производится по ф орм уле

7м = 2 (7с + ^ с ) >

(=1

(2-6)

где п — число хлы стов в пакете; / с — экватори альн ы й момент

инерции поперечного сечения хлы стов; у 0 — расстояние от

центра тяж ести сечения хлы стов до нейтральной оси п акета;

F c — п лощ адь сечения хлы ста.

В связи с трудоем костью расчетов по приведенной ф орм уле

больш ей частью пользую тся приближ енны м и способам и опре­

деления / м по ф орм уле

,

k*b№

/О -7Л

где k a — коэф ф ициент полнодревесности п акета хлы стов; h —

вы сота п акета хлы стов, м; b — ш ирина п акета хлы стов, при­

н и м аем ая в соответствии с разм ерам и полезной части ко ­

ников, м.

В еличина коэф ф ициента полнодревесности п акета хлы стов

больш ей частью находится в д и ап азон е 0,55—0,65. П о данны м

И. И. С оромотина, при обм ерах ш табелей хлы стов и деревьев,

перевозимы х на сцепах двухосны х п латф орм колеи 1520 мм,

коэф ф ициент полнодревесности п акетов хлы стов составл ял 0,5,

а д еревьев всего 0,3. Т акие зн ачен ия им реком ендованы д л я

расчетов.

П л о щ адь поперечного сечения п акета хлы стов paBHaSi = — ,

V*3

где q — интенсивность распределенной н агрузки от массы хл ы ­

стов по дли н е п акета, т/м ; у — о б ъем н ая м асса древесины ,

т /м 3. П ри у к л ад к е хлы стов ком лям и в разн ы е стороны н агрузка

от п акета хлы стов рассм атр и в ается к а к равном ерно расп реде­

л ен н ая. П ри погрузке хлы стов ком лям и в одну сторону интен­

сивность н агрузки изм ен яется неравном ерно и зави си т от сбега

древесны х стволов. Н аибольш ий сбег имеет место в ком левой

части и наименьш ий в средней части стволов. К р и в ая сбега

имеет слож ны й вид, в связи с чем д л я характери сти ки изм ене­

ния м ассы хлы стов по дли н е п акета использую т приближ енны е

зависим ости.

О дна

из так и х зависим остей

(п ред л ож ен а

3. С. Ц оф ины м ) имеет

вид

где

— интенсивность

изменения м ассы п а ­

кета хлы стов в п ро­

извольном сечении,

т/м ; qo — то ж е в н а ­

чальном , ком левом

сечении; к — коэф ­

фициент сбега п а ­

кета хлы стов, х а р а к ­

теризую щ ий сред-

Рис. 2. Грузовая площ адь

эпюры хлыстов, эпюры по­

перечной силы Q и изги­

бающего момента М д л я

находящ егося на кониках

п акета хлыстов:

Мтах

22

I — расстояние между коника­

ми; а — расстояние от комлево­

го конца хлыстов до переднего

коника;

b — расстояние свеса

хлыстов (на рис. 2—В)

ний сбег д л я всего пакета; ц — опытный коэффициент, за в и ­

сящ ий от таксационны х характери сти к древесны х стволов;

х — тек у щ ая д ли н а п акета хлыстов.

П лощ адь, ограниченная кривой, описанной приведенным

уравнением и д ву м я ординатам и, н азы вается грузовой п ло ­

щ адью . Ф орм а грузовой площ ади п акета хлы стов, л е ж а щ е го

на двух опорах (к он и ках), приведена на рис. 2. М асса части

п акета, располож енного м еж ду лю бы ми точкам и а и & на оси

абсцисс, при использовании уравн ен ия (2.8) равн а

Р а ь — \ qdx = q0(b— а )

а

ц + 1

( b ^ - a ^ 1).

(2.9)

Р асстоян ие от ком левого конца п акета до его центра т я ­

ж ести равно

о

t qxdx

--------------- IlJ L ---------- £ ± i

in

2

J qdx

о

k

q0 ------- —

t

(2.10)

#

M-+ 1

Здесь ln — дли н а п акета хлы стов, м.

К оординаты центра тяж ести д л я п акета хлы стов обычно н а ­

ходятся в и нтервале (0 ,3 0 -ь0 ,3 6 )/п.

Д авлен и е, приходящ ееся от п акета хлы стов на коники под­

виж ного состава, м ож ет быть определено в виде опорных р е а к ­

ций Л и В:

А = Р п [/п ( b-j-еп) ] : I,

В = Р п (ги— а) : I,

(2.11>

где I — расстояние м еж ду коникам и, м; b — свес вершинной

части хлы стов за коником, м; а — расстояние от комлевогоконца п акета хлы стов до опоры А, м.

В таксац и и л еса д иам етр стволов и зм еряется на высоте

груди примерно на 1,3 м от ком левого среза. Е сли обозначить

интенсивность массы п акета в этом сечении qT, то

</„ = ? , + *• 1,3*.

(2.12)

И з последнего вы раж ен и я м ож но определить величину к о эф ­

фициента сбега

k = ------ ^ -----

(2.13)

/£ + 1, 3^ '

П о к азат е л ь степени р м ож ет быть определен из тран сц ен ­

дентного уравн ен ия

(E+lK -ff

( р + 1 ) ( / £ - 1 , 3 » 1)

.= _*п_ = к

'

(2.14)

Snln

В еличина Кф п, п риводим ая в правой части уравн ен ия (1.14), н а ­

зы вается к о э ф ф и ц и е н т о м ф о р м ы п акета хлыстов. Его

23

величина зави си т от длины п акета и степени обрезки верш ин­

ной части п акета хлыстов. К оэф ф ициент формы м ож ет быть

определен по данны м непосредственных измерений объем а д р е ­

весных стволов в пакете, длины п ак ета /п и площ ади попереч­

ных сечений древесной массы п акета в сечении 5 П, н ах о д я­

щ ем ся на расстоянии 1,3 м от ком левого среза. П риближ енное

определение коэф ф ициента формы м ож ет быть сделано по

табл. 2.5.

2.5. Ориентировочные значения коэффициента формы

пакета хлыстов

Значения коэффициента формы пакетов

Д ли н а пакетов

хлыстов

4 = 4

4 = 0,95/п

4 = 0 ,9 0 4

4 = 0 ,8 0 4

4 “ 0 ,7 0 4

деревьев

0,410—0,535

0,430—0,475

0,464—0,507

0,514—0,561

0,575—0,618

0,507—0,568

0,561—0,636

0,618—0,692

К оэф ф ициент формы в озрастает с уменьш ением отнош ения

/п//д. П ри незначительном колебании значений ди ам етров ство­

лов в п акете следует приним ать больш ие зн ачен ия коэф ф и ци ­

ента формы. Д л я деревьев меньш ие зн ачен ия коэф ф ициента

форм ы приним аю тся при незначительном количестве сучьев.

Его наибольш ее значение соответствует объем у сучьев, со став­

ляю щ и х 9 — 12% о б ъем а стволов.

У становив величину коэф ф ициента ф ормы п акета, мож но м е­

тодом итераций реш ить уравн ен ие (1.14) и установить вели ­

чину п о к аза тел я р * . Д л я наиболее распространенного случая,

когда дли н а верш инной отрезаем ой части хлы стов составл яет

0,1 их длины , т. е. 4 = 0 ,9 /д, приводится граф и к (рис. 3) д л я

определения п о к аза тел я степени р. Н а оси абсцисс граф и ка

находят величину длины п акета и от этого зн ачен ия проводят

линию вверх до пересечения с кривой, соответствую щ ей зн ач е­

нию установленного ран ее коэф ф ициента формы п акета. О рди­

н ата точки пересечения этих линий п оказы вает значение вели ­

чины р. Ход реш ения на граф и ке п оказан пунктирной линией.

Динамические характеристики пакета хлыстов. П ри д в и ж е­

нии подвиж ного состава по неровностям дороги возникаю т ко ­

леб ан и я пачки хлы стов, располож енны х на его кониках. В связи

с тем, что п акет хлы стов не яв л яется ж есткой монолитной м ас­

сой, на дви ж ени е подвиж ного состава влияет д и н ам и ч еская х а ­

рактер и сти ка п акета хлыстов. В этом случае колеб ан и я под­

* Б. И. Кувалдин, 3. С. Цофин. Определение параметров уравнения, х а р ак ­

теризую щ его грузовую линию пакета хлыстов — Лесной ж урнал, 1964, № 6 .

виж ного состава затухаю т значительно быстрее, чем при п ере­

возке на том ж е подвиж ном составе сортиментов. Это об­

стоятельство ф иксировалось в и сследованиях автора на л е ­

совозных У Ж Д и в исследованиях И. П. К овтуна (1971) на

лесовозны х автоп оездах. Э ксперим ентальны е исследования по­

к азал и , что собственны е колебан и я п акета хлы стов составляю т

от 100 до 250 кол/мин. Ч астота колебаний ум еньш ается с у в е­

личением расстояния м еж ду коникам и. Если при расстоянии

м еж ду коникам и 10— 11 м частота р ав н а 200— 230 кол/мин, то

при расстоянии м еж ду коникам и 14— 15 м она равн а 100—

Рис. 3. График для определения показателя степени р

120 кол/мин. И сследовани я на аналоговы х ЭВМ , вы полненны е

Н. Г. И гнатовы м (1975 г.), п оказали, что частота колебаний

п акета растет с уменьш ением базы вагонов и увеличением кон­

солей пакета. Ч исло колебаний у п акета хлы стов меньш е, чем

у отдельного хлы ста, что яв л яется результатом наличия сил

внутреннего сопротивления в древесине и трения хлы стов

м еж ду собой. С обственны е колеб ан и я пачки хлы стов д овольн о

быстро затухаю т. П о эксперим ентальны м данны м 3. С. Цофина, величина коэф ф ициента затухан и я зави си т от расстоян и я

м еж ду коникам и подвиж ного состава:

Чз

(2.15)

/3

к

где т)3 — коэф ф ициент затухан и я; /к — расстояние м еж ду кони­

ками, на которы е опирается п акет хлыстов, м.

П риведенны е м атери ал ы показы ваю т, что груз в виде пакета

хлы стов имеет сущ ественны е специфические особенности, кото­

рые долж ны учиты ваться к а к при проектировании, так и при

эксп луатац и и прицепного подвиж ного состава лесовозны х

Дорог.

25.

Особенности щепы как груза. Д р е в е с н а я щ е п а — техно­

логическое сы рье д л я целлю лозной промы ш ленности, сравн и ­

тельно новый вид груза, п ред ъявляем ы й к а к автомобильному,

т а к и ж елезнодорож н ом у тран сп орту д л я перевозок. Если

в 1976 г. предприятиям и М инлеспром а С С С Р было вы работано

8,56 млн. м 3 щепы, то к 1980 г. ее производство долж но соста­

вить 12,6 млн. м3. Щ епа п ред ставл яет собой п родукт и зм ел ь­

чения отходов от л есозаготовок и лесопиления, в частности

кроны дервьев, некондиционных участков разд ел ы ваем ы х ство­

лов, отходов лесопильны х предприятий и д ерев о о б р аб аты ваю ­

щих ком бинатов. Р азм ер ф ракций дости гает 20— 25 мм. М асса

1 пл. м3 щепы основных пород в свеж есрубленном состоянии

(при средней влаж н ости ) составл яет д л я пихты и кед р а 0,71 т,

д л я ели 0,72, осины 0,76, сосны 0,80, лиственницы и березы

1,0 и д л я твердолиственны х пород 1,10. С реднее распределение

различны х пород в щ епе составляет: хвойных 63,6, м ягколист­

венных 35,4% , твердолиственны х 1,0%.

О собые ф изико-м еханические свойства щепы к а к груза про­

являю тся в следую щ их п о казател ях : сравнительно небольш ой

удельны й вес, см ерзаем ость, склонность к дополнительном у уп ­

лотнению при особых способах погрузки и перевозки.

Основными ф акторам и , влияю щ им и на величину массы н а ­

сыпного кубом етра являю тся: вл аж н ость щепы, плотность д р е ­

весины щепы различны х пород и способ об разован и я насыпной

массы . П оэтом у д л я характери сти ки щепы необходимо учиты ­

вать процентное соотнош ение пород древесины , из которой вы ­

раб аты в ается щ епа. В лаж н ость щепы зави си т от состояния ис­

ходной древесины и состояния щепы, обусловленного сроками

хранения. Д л я свеж есрубленной древесины она колеблется д л я

хвойных пород от 50 до 150%, д л я мягколиственны х от 50 до

120% и твердолиственны х от 40 до 120%. Зн ачительн ое в л и я­

ние на плотность щепы ок азы в ает способ погрузки. П ри ис­

пользовании м еханических средств погрузки (цепные и лен точ­

ные конвейеры, грейф еры ) коэф ф ициент перевода насыпной

массы в плотную равен 0,36, при использовании д л я погрузки

пневм отранспортны х средств 0,42— 0,45. Д л я приближ енны х

расчетов этот коэф ф ициент принимаю т равны м 0,40. П еревод ­

ной коэф ф ициент из кубометров насыпной массы щ епы в тонны

(н асы п н ая о б ъем н ая м асса) при погрузке механическим и сред ­

ствам и равен: /( = 0 ,3 0 т /м 3 и при погрузке п невм отранспор­

том — 0,370 т/м 3. По опытным данны м , средний переводный ко ­

эф ф ициент составляет 0,294.

С ам ая качествен ная щ епа используется в ц еллю лозно-бу­

маж ной промы ш ленности д л я варки сульфитной целлю лозы .

Н аличие минеральной примеси в такой щ епе долж н о быть не

более 0,3% . Стоимость щепы при загрязнени и ее лиш ь до 1%

сн и ж ается на 30% . Если м инеральны е примеси составят более

1%, то т а к а я щ епа бракуется. П оэтом у к подвиж ном у составу,

26

подаваем ом у под щ епу, п ред ъявл яю тся повы ш енны е тр еб о в а­

ния в отнош ении чистоты кузова.

О ткры тое хранение и п еревозка в откры ты х ем костях вы зы ­

ваю т увеличение влаж н ости щ епы, и обычно она составляет

65— 70% . И з-за высокой влаж н ости происходит прилипание м е­

лочи к кондиционной щ епе (что затр у д н яет сорти ровку),

а та к ж е происходит образован и е сводов. Зим ой вы сокая в л а ж ­

ность приводит к см ерзаем ости щепы. П ри влаж н ости свыш е

45— 48% она см ер зается и п ри м ерзает к деревянны м и ста л ь ­

ным поверхностям при Т — ~ 5° С и ниж е. В то ж е врем я если

в подвиж ной состав загр у ж аетс я ран ее пром орож енн ая щ епа,

то при тран сп орти ровке она не см ерзается и н орм ально вы гру­

ж а ется , если в пути не происходило ее оттаивание.

У казанн ы е вы ш е особенности щепы вы зы ваю т значительны е

трудности при ее вы грузке.

РАЗДЕЛ

II

ПРИЦЕПНОЙ ПОДВИЖНОЙ СОСТАВ

Б Е З Р Е Л Ь С О В Ы Х ДО РО Г

Глава 3

КОНСТРУКЦИЯ КОЛЕСНОГО ПРИЦЕП Н О ГО

П О ДВИ Ж Н О ГО СОСТАВА АВТОМ ОБИЛЬНЫ Х Д О РО Г

§ 1. ОСОБЕННОСТИ ВЫВОЗКИ ЛЕСА АВТОПОЕЗДАМИ

И нтенсивность использования автом обилей в лесной п ро­

мы ш ленности много выш е, чем в других отраслях народного

хозяй ства. П о данны м В. П. Т атари н ова, производительность

на автотонну в год у лесовозны х автом обилей выш е почти

в 2 р аза. Это происходит потому, что при вы возке древесины

одиночные автом обили практически не использую тся и, как

правило, автом обили раб отаю т в составе автопоездов. Д о по­

следних л ет м асса груж еного древесиной автоп оезда лим ити­

ро вал ась мощ ностью д ви гателя. В связи с повыш ением м ощ но­

сти дви гателей на лесовозны х ав то тягач ах в настоящ ее время

м асса лесовозны х автопоездов значительно возросла и в р а в ­

нинной и слабо холмистой местности у ж е не ограничивается

мощ ностью д ви гател я, а только условиям и разм ещ ен и я груза,

габ ар и там и автопоездов и допустимой н агрузкой на шины.

В н астоящ ее врем я н аи более распространенны м явл яется ав то ­

поезд, состоящ ий из а в т о м о б и л я , имею щ его поворотный ко­

ник, на которы й оп ирается передний конец пачки бревен или

хлыстов, и р о с п у с к а , на поворотны й коник которого оп и ра­

ется задн ий конец пачки леса (рис. 4, поз. 1, 2 и 5). П ри д о ­

статочной мощ ности д ви гател я автом оби ля и отсутствии п од ъ ­

емов, ограничиваю щ их м ассу груза, такой автопоезд м ож ет

перевозить у т р о е н н у ю по сравнению с грузоподъемностью

тягового автом обиля м ассу груза. П реим ущ ества данной схемы

автоп оезда особенно возросли после того, к а к были р а зр а б о ­

тан ы устройства, позволяю щ ие в негрузовом н ап равлении пе­

ревозить роспуск не за маш иной, а погруж енны м на тяговы й

автомобиль.

П ри отсутствии на трассе больш их подъемов в грузовом н а ­

правлении иногда используется автопоезд, имеющ ий седельное

сцепное устройство, полуприцеп и роспуск (рис. 4 поз. 3 и 4).

Т а к а я схема автоп оезда позволяет перевозить ещ е большую

28

м ассу груза, чем в первом случае, и полнее и спользовать м ощ ­

ность д ви гател я автом обиля, но наличие двух ш арниров на

продольной

оси

автоп оезда

предопределяю т возм ож ность

«склады ван и я» автоп оезда и ослож н яю т его маневры , особенно

в условиях лесосеки. Тем не менее автоп оезда такого типа

в благоприятны х условиях могут быть использованы , в частн о­

сти, д л я второй ступени вы возки леса без за е зд а на лесосеку,

при перевозке лесом атери ал ов только по благоустроенны м д о ­

рогам . С хем а лесовозного автоп оезда, состоящ его из автомо-

©

©

г ~ ----------------— 1

0©

0©

Q

Q

©

QQ QQ

-Q ©

Рис. 4. Схемы лесовозных

автопоездов

- ........Г2Е------ '

©

©

©

J2 _

QQ-

_© Q _

fid

jQ © 0 QQ

©Q

Q©

QQ

©

0

QQ__Q__ ©Q ©

1

QQ

©0

©0

биля и одного седельного полуприцепа с удлиненной рам ой

(схема, им ею щ ая один ш ар н и р ), используется все чащ е д л я

перевозки сортиментов и полухлы стов на горны х лесовозны х

дорогах. К ром е того, т а к а я схема используется при создании

автопоездов-щ еповозов, водополивочных

маш ин, сам освалов

д ля перевозки дорож но-строительны х м атери ал ов, трай леров

Для перевозки лесозаготовительной техники и т. д.

П ри п еревозке сортиментов иногда и спользуется схема л е ­

совозного автопоезда, состоящ его из автом обиля с ропуском, за

которым следует отдельны й прицеп. Э та схем а (см. рис. 4

поз. 6 и 7) используется так ж е при двухкомплектной вы возке

пачек хлы стов поз. 6 по зимним лесовозны м дорогам . В ряде

случаев прицепы д л я перевозки сортиментов или хлы стов у ст­

раи ваю т из двух сочлененны х лесовозны х ропусков, на коники

которых у кл ад ы ваю т пачки сортиментов или хлыстов. П рицепы

применяю тся та к ж е при вы возке леса колесны ми тракторам и .

29

П ри создании лесовозны х автопоездов, имею щ их несколько

единиц прицепного состава, необходимо обеспечить движ ение

их колес по одному следу без значительны х отклонений в сто­

рону при движ ении по кривым. П ри использовании одного рос­

пуска это обеспечивается крестовой сцепкой. Г ораздо слож нее

обеспечить движ ение по следу прицепов. К роме того, при у в е­

личении числа единиц прицепного состава ум еньш ается д оля

сцепных осей в составе автоп оезда и тем сам ы м ум еньш ается

отнош ение сцепной м ассы к полной м ассе автоп оезда, что ухуд ­

ш ает условия его троган и я с м еста и сн и ж ает величину преодо­

л еваем ы х им подъемов. К оличество возм ож ного числа осей

в автоп оездах х арактери зуется данны м и таб л. 3.1.

3.1. Применяемые схемы автопоездов с колесным прицепным

составом

Автомобиль и прицеп

Автомобиль,

полу­

прицеп

и роспуск

Автомобиль,

полу­

прицеп и прицеп

Автомобиль, роспуск

и прицеп

Автомобиль и три

роспуска

П рицеп

Всего

2—3

1—3

—

—

3 -6

2—3

со

1

сл

П ол уп ри ­

цеп

Автомобиль и рос­

пуск

Автомобиль с полу­

прицепом

Р осп уск

Схема автопоезда

А втомо­

биль

j

Число осей

1— 2

2—3

2—3

1 -3

—

1— 2

2 -4

—

4—7

5—8

2 -3

_"“4'

1— 2

2 -4

5—9

2—3

1 -3

—

2—4

5— 10

2—3

—

8 — 12

Р од груза

Бревна, хлысты, де­

ревья

Сортименты,

щепа,

дробленка,

различ­

ные грузы

То же

Хлысты и деревья

Сортименты,

щепа,

дробленка

Сортименты,

полухлысты, хлысты

Бревна, хлысты, полухлысты

И звестно, что превы ш ение нормативной н агрузки на оси п а ­

губно ск азы вается к а к на состоянии дорог, т а к и на состоя­

нии подвиж ного состава. В то ж е врем я с увеличением числа

прицепных осей сн и ж ается проходимость и маневренность л есо ­

возного автоп оезда, повы ш ается вероятность зан оса и его с к л а ­

ды ван и я на спусках. П оэтом у правильны й выбор схемы авто­

поезда п р ед ставл яет важ н ую и не простую зад ач у. Н адо о ж и ­

дать, что в ближ айш ий период основной тип автоп оезда будет

состоять из автом оби ля со всеми ведущ ими осями и двухосного

или трехосного (при увеличении грузоподъемности автом оби ля)

роспуска. И сследуется возм ож ность применения четы рехосного

роспуска. П ри применении двухступенчатой вы возки м ож ет

прим еняться и схема, вклю чаю щ ая полуприцеп и роспуск. В том

и другом случае очень в аж н ое значение имеет п равильное р а с ­

30

пределение н агрузки по осям прицепного и тягового состава.

П рави льн ое распределени е н агрузки д ости гается за счет и зм е­

нения расстоян и я м еж ду роспуском и автом обилем путем регу­

лировани я длины ды ш ла и тросов сцепки. Н еобходим ое д л я

правильного распределени я н агрузки расстоян и е м еж ду кони­

кам и I определяется из уравн ен ия моментов относительно

точки А (рис. 5) — опоры на коник автом обиля:

Z M = Qr { C - a ) - R vl

j

Рис. 5. Схемы расположения груза на кониках лесовозных автопоездов:

а — автотягач с роспуском, б — с полуприцепом и роспуском

П ри р авн и вая к нулю сум му моментов, получаем I =

~ а^ .

Rр

В приведенны х ф орм улах: Qr — м асса груза, т; R v — часть

массы груза, п ри ход ящ аяся на коник роспуска, т; а — средняя

величина расстояния м еж ду передним концом пачки хлы стов и

коником приним ается д л я коника, располож енного на автом о­

билях, 1,0 м и д л я коника, располож енного на р ам е полупри­

цепа, 2,5 м; С — расстоян и е от переднего к р а я пачки древесины

до ее центра тяж ести ; д л я отдельны х хлы стов приним ается

0,33 L x, д л я деревьев 0,37 L x и д л я отдельны х сортиментов, гру­

ж енны х в разноком елицу, 0,5 L x. Д л я пакетов при вы возке хлы ­

стов приведенную величину мож но увеличивать на 10%.

Свес хлы стов за задним коником равен: x = L x— ( / + а ) , г д е

L x — дли н а хлыстов или деревьев. В еличина свеса д л я хвойных

и м ягколиственны х пород д о л ж н а быть не больш е 8— 10 м

и д л я твердолиственны х 10— 13 м [20]. З а д а в а я с ь предельны м

значением х, мож но определить возм ож ную н агрузку автопо­

езд а по условиям разм ещ ен и я груза. В табл. 3.2 приведены ос­

новные схемы лесовозны х автопоездов, прим еняем ы е в н астоя­

щ ее врем я, и реком ендуем ое распределени е н агрузки на ав то ­

м обиль и роспуск. С остав автопоездов в таб л и ц е п оказан в виде

м ар о к автом оби ля и единиц прицепного состава, соединенных

зн аком плюс.

3.2. Основные схемы лесовозных автопоездов

Н агр у зк а, кН

Тип автопоезда

автомобиля

ЗИ Л -131Л + ТМЗ-802

МАЗ-509 + TM3-803

МАЗ-509А + TM3-803

Урал-375 + TM3-803

КрАЗ-255Л + TM3-803

КрАЗ-260Л + ЛТ-56

МоАЗ-7411 + 2-Р-25

KNWF-12T + TM3-803

K N W F -1 2 T + ЛТ-56

КамАЗ-5320 + ТМЗ-802

35

55

60

50

80

90

200

120

120

70

роспуска

общ ая

60

105

105

95

160

165

150

230

280

450

270

290

150

100

150

190

250

150

170

80

В настоящ ее врем я об суж д ается возм ож ность применения

роспусков с н агрузкам и на оси свы ш е 10 кН .

П ри использовании д л я вы возки древесины автом обильны х

дорог общ его пользован и я возм ож ность использования высоких

н агрузок на рейс значительно ослож н яется. П р еж д е всего

трудно выполнить предельны й габ ар и т по длине автопоезда

(20 м с одним прицепом и 24 с двум я и более) и, кром е того,

п р ави л а дорож ного дви ж ени я не допускаю т, чтобы груз вы сту­

п ал за габ ар и т прицепа больш е чем на 2 м.

§ 2. ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ

АВТОМОБИЛЬНОГО ПРИЦЕПНОГО СОСТАВА

С пецифический х ар а к тер груза, перевозимого лесовозны м

подвиж ны м составом, приводит к необходимости созд авать осо­

бое т е х н о л о г и ч е с к о е

оборудование,

которое ч а ­

стично р азм ещ ается и на тяговы х автом обилях. К технологиче­

скому оборудованию относят так и е специальны е опорные у ст­

ройства д л я груза, к а к коники со стойками, специальны е рам ы

д л я предварительной погрузки, специфические сцепные прибо­

ры в виде крестообразной сцепки и разр аб о тан н о е в Ц Н И И М Э

склады ваю щ ееся ды ш ло, обеспечиваю щ ее погрузку роспусков

на лесовозны е автомобили. Сю да ж е следует отнести и о г р а ж ­

дение кабины лесовозны х авбом обилей, а та к ж е приспособле­

ния д л я погрузки роспуска на автомаш ину.

32-

К о н и к п р ед ставл яет собой несущ ую б алку, которая в р а ­

щ ается в горизонтальной п лоскости вокруг располож енного

в ее центре ш кворня (рис. 6 ). С вободны й поворот коника вокруг

ш кворня обычно до п у скается н а 30— 45°. По концам коника

ш арнирно зак р еп л яю тся в ер ти к ал ь н ы е стойки, с помощ ью ко­

торых груз у д ер ж и в ается от р а с к а т ы в а н и я в сторону. Стойки,

как правило, у страи ваю тся м еталлическим и, хотя в отдельны х

1278

случаях прим еняю тся и деревянны е. Стойки сн аб ж аю тся спе­

циальны м и зам к ам и , уд ерж и ваю щ и м и их в вертикальном п оло­

ж ении (в последнее врем я в ск ан ди н авски х стран ах д л я у ст­

ройства стоек ш ироко прим еняется алю миний, что п озволяет

сократить м ассу технологического оборудования в автопоезде

до 0,5 т и тем самы м увеличить его грузоподъем ность). К р ая

коника не долж ны вы ходить з а габаритную ш ирину п одви ж ­

ного состава. Д л я устранени я продольного перем ещ ения хлы ­

стов по конику (наприм ер, при резком торм ож ении) поверх­

ность коника у стр аи ваю т риф леной или типа гребенки. П оворот­

ные устройства коников могут бы ть в виде специальны х пятни­

ков или скользящ и х одна по другой дуг или опорных листов.

П оворот коника при движ ении без груза п редупреж дается сто^

З аказ № 138

33

порными пальцам и. Д л я удобства погрузки разном ерны х хлы ­

стов и предупреж дения вы падения коротких хлы стов, н ах о д я­

щ ихся в ниж нем ряд у пачки, целесообразно устраи вать коники

с предлож енной Л ТА поддерж иваю щ ей рам кой.

Н а рис. 6 п о к азан а конструкция коника лесовозного п ри ­

ц епа-роспуска модели 9383. С тойки 2 присоединены к осн ова­

нию 1 ш арнирно п ал ьц ам и 6 и в вертикальном полож ении у д ер ­

ж и ваю тся кан атам и 3. Один конец к а н а та зак р еп л яется на

основании неподвиж но на п альц е 4, а другой зап и р ается р ы ч а­

гом 7. В ц елях п редотвращ ения сам опроизвольного откры вания

стоек ры чаг стопорится ф иксатором 8. К ак стойки, т а к и осно­

ван ие п р ед ставляю т собой сварн ы е конструкции коробчатого

сечения. О снование коника в средней части имеет втулку для

ш кворня. Н а рам у прицепа коник стави тся так, чтобы ниж няя

ч асть втулки ш кворня вош ла в верхнее гнездо ш кворня рам ы

прицепа. В ертикальны й ш кворень ф иксируется ш айбой, га й ­

кой и шплинтом. В верху стойки соединяю тся цепью 5.

Л есовозны е автом обили, у которы х кузов зам енен кониковой опорой, долж ны иметь ограж дени е кабины в виде ц ельн о­

сварной реш етчатой конструкции из прокатного м етал л а. Эта

реш етка п ред охран яет кабину от повреж дения грузом. О на

т а к ж е используется д л я разм ещ ени я направляю щ его блока

тягового троса, которы й служ и т д л я погрузки роспуска на

автом оби ль при движ ении его в лес.

С пециальны е сцепные устройства в виде крестообразной

сцепки у страиваю тся м еж ду маш иной и роспуском. Такой вид

сцепки обеспечивает дви ж ени е колес роспусков по следу колес

автом об и ля и впи сы ван ие автоп оезда в кривы е (кин ем ати ка и