КР (Касимова 2013) - Бузулукский гуманитарно

advertisement

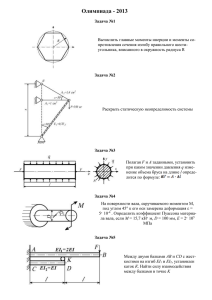

Министерство образования и науки Российской Федерации Бузулукский гуманитарно-технологический институт (филиал) федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Оренбургский государственный университет» Кафедра промышленного и гражданского строительства Н.И. Касимова МЕТАЛЛИЧЕСКИЕ КОНСТРУКЦИИ, ВКЛЮЧАЯ СВАРКУ Рекомендовано к изданию Редакционно-издательским советом Бузулукского гуманитарно-технологического института (филиала) федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Оренбургский государственный университет» в качестве методических указаний к выполнению курсовой работы для студентов, обучающихся по программам высшего профессионального образования по специальности 270102.65 Промышленное и гражданское строительство и направлению подготовки 270800.62 Строительство, профиль подготовки Промышленное и гражданское строительство Бузулук 2013 УДК 624.07 ББК 38.54 К28 Рецензент – заведующий строительства А.В. Власов кафедрой промышленного и гражданского Касимова, Н.И. К28 Металлические конструкции, включая сварку / Н.И. Касимова; Бузулукский гуманитарно-технологический институт (филиал) ОГУ. – Бузулук : БГТИ (филиал) ОГУ, 2013. – 42с. Методические указания предназначены для выполнения курсовой работы студентам очной и заочной форм обучения специальности 270102.65 Промышленное и гражданское строительство в 6 семестре и направлению подготовки 270800.62 Строительство в 5 семестре. Методические указания составлены с учетом Государственного образовательного стандарта высшего профессионального образования по направлению подготовки дипломированных специалистов — 270100 Строительство, утвержденного 27.03.2000г. Министерством образования Российской Федерации. ББК 38.54 УДК 624.07 © Касимова Н.И., 2013 © БГТИ (филиал) ОГУ, 2013 2 Содержание Введение …………………………………………………………………………. 1 Компоновка и выбор схемы балочной клетки ……………………………….. 1.1 Компоновка балочной клетки ………………………………………………. 1.2 Подбор сечения балок настила ……………………………………………… 1.3 Расчет стального листового настила ……………………………………….. 1.4 Выбор схемы балочной клетки ……………………………………………… 2 Расчет главной балки …………………………………………………………... 2.1 Расчетная схема, нагрузки и усилия ……………………………………….. 2.2 Компоновка сечения главной балки ……………………………………….. 2.3 Проверка прочности и жесткости подобранного сечения ………………… 2.4 Изменение сечения главной балки по длине пролета …………………….. 2.5 Проверка и обеспечение устойчивости балки, сжатого пояса и степени … 2.6 Расчет соединения поясных листов со стенкой …………………………… 2.7 Конструирование и расчет опорной части главной балки ………………… 2.8 Проектирование укрупнительного стыка главной балки …………………. 3 Расчет и конструирование колонны ………………………………………….. 3.1 Расчетная схема ………………………………………………………………. 3.2 Компоновка и подбор сечения ………………………………………………. 3.3 Конструкция и расчет оголовка колонны ………………………………….. 3.4 Конструкция и расчет базы колонны ………………………………………. 4 Указания по выполнению графической части курсового проекта ………… Список использованных источников …………………………………………… Приложение А ……………………………………………………………………. Приложение Б ……………………………………………………………………. Приложение В ……………………………………………………………………. Приложение Г ……………………………………………………………………. Приложение Д ……………………………………………………………………. Приложение Ж …………………………………………………………………… 3 4 5 5 7 8 9 10 10 12 16 17 20 21 22 23 25 25 26 28 29 35 36 37 38 39 40 41 42 Введение Целями курсовой работы являются: освоение методики компоновки балочного перекрытия рабочей площадки, выполненного в металле; решение вопросов, связанных с назначением марки стали для элементов сооружения, выбором расчетных схем элементов проектируемого сооружения, проведением необходимых силовых и конструктивных расчетов для обеспечения требуемой прочности, жесткости и устойчивости; освоения методики конструирования элементов сооружения, их узлов и сопряжений, составление рабочих чертежей конструкций на стадии КМ. Настоящие методические указания предназначены для оказания помощи студентам специальности 270102.65 и направлению подготовки 270800.62 в выполнении курсовой работы по дисциплине «Металлические конструкции, включая сварку». 4 1 Компоновка балочной клетки 1.1 Компоновка балочной клетки Перед началом проектирования следует представить общую схему конструкций расположения элементов, выполнить эскизы планов и разрезов площадки, пример выполнения на рисунке 1. Рабочая площадка состоит из элементов, образующих балочную клетку (главных балок и балок настила), настила, колонн и связей. Расстановку балок в плане выполняют для одной ячейки размерами L×l, считая, что остальные ячейки будут такими же, рисунок 2. По колоннам вдоль большего шага укладывают главные балки (ГБ), а по ним балки, поддерживающие настил (БН). Шаг балок настила (а) выбирается таким образом, чтобы ему был кратен размер L. Рекомендуется шаг (а) назначать 6001600мм при стальном настиле. При расстановке БН учитываем, что они не должны опираться на главную балку в середине пролета, поскольку в этом месте устраивается укрупнительный стык. В курсовом проекте следует рассматривать две схемы балочной клетки (два значения шага (а) балок настила). Для каждой схемы необходимо определить толщину стального настила, подобрать сечения балок настила из прокатных двутавров, а затем, выбрать наиболее экономичный вариант. Для выбранного варианта производят расчет главной балки, колонны и всех конструктивных узлов рабочей площадки. В соответствии с планом рабочей площадки, разрабатывается схема связей по колоннам (в продольном и поперечном направлениях). Связи обеспечивают горизонтальную несмещаемость верхних концов колонн. Связи могут быть выполнены крестовыми или портальными в зависимости от габаритов ячейки, высоты колонн, наличия проездов под рабочей площадкой. 5 ВС- 2 Ячейка Г5 ВС- 1 ±0.000 Колонна фалка настила n* l Главная балка ВС- 2 Рисунок 1 – Схема рабочей площадки L/ 2 L/ 2 l l a/ 2 a/ 2 a/ 2 a a a a a a a a a a a a/ 2 L=m* a Рисунок 2 – Типовая ячейка балочной клетки 6 1.2 Подбор сечения балки настила Расчет любого элемента следует начинать с установления расчетной схемы. Расчетная схема настила показана на рисунке 3. q L Рисунок 3 – Расчетная схема балки настила M1 Mmax на БН, определяем по формулам Погонная нормативная и расчетная нагрузки Q1 qn 1,05 p a или qn 1,05 p fp a , (1) X X Qmax где р – заданная временная длительная нагрузка на квадратный метр площадки; fp= 1,2 – коэффициент надежности по временной нагрузке; L/ 2 1,05 – коэффициент, учитывающий приближенно вес настила и балок настила; а - шаг балок настила. Подбор сечения балок производим из условия их прочности с учетом развития пластических деформаций по формулам M R , c1W c y (2) L n0 , f (3) и условия жесткости 7 ql 2 где M – изгибающий момент от расчетных нагрузок; 8 с1 – коэффициент увеличения момента сопротивления балки при учете развития пластических деформаций. В курсовом проекте данный коэффициент можно принять равным 1,12; с – коэффициент условий работы [1, табл.1], в данном расчете с=1; f – максимальный прогиб балки от нормативной нагрузки qn; nо – нормируемое минимальное отношение пролета балки к ее прогибу, принимаемое по приложению А. Из условия прочности (2) определяем требуемый момент сопротивления: Wтр M c1R y c из условия жесткости (3) определяем требуемый момент инерции: I тр 5 / 384 qnl 3n0 E где Е=2,06x105 Мпа – модуль упругости стали. По сортаментам двутавров подбираем необходимый профиль, у которого WxWтр и Ix Iтр. 1.3 Расчет стального листового настила Настил укладывается на балки настила и приваривается к ним сплошными угловыми швами, расчетная схема настила изображена на рисунке 4. Рисунок 4 – К расчету настила 8 Подбор толщины настила tн производится из расчета его жесткости, в качестве материала настила следует принимать наиболее дешевую сталь С235. По заданной нагрузке р и значению nо определяем предельное отношение пролета настила к его толщине по формуле: Iн 4n0 / 15 1 72 E1 / n 0 4 p , tн где E1 E 2,06 10 5 1 1 0,3 2 2 (4) 2,26 10 5 Мпа – приведенный модуль упругости; υ – коэффициент Пуассона. По найденному отношению вычисляем минимально возможную толщину настила tн . Полученная величина округляется до целого миллиметра в большую сторону. 1.4 Выбор схемы балочной клетки Подобрав балки настила и толщину для каждого варианта схемы, нужно определить массу настила и балок в килограммах, приходящуюся на 1м 2 площадки по формуле g g Н g БН , (5) где gН = 7850 tн (tн – в метрах), - масса балок gБН определяется путем деления массы одного погонного метра балки (по сортименту) на шаг а. Для дальнейшего проектирования принимается схема балочной клетки с меньшим g. 9 2 Расчет главной балки 2.1 Расчетная схема, нагрузки и усилия Нагрузка от балок настила передается на главную балку в виде сосредоточенных сил. Для средней балки площадки сосредоточенная сила равна двум опорным реакциям балок настила, как на рисунке 5 (а, б). При большом количестве сосредоточенных сил (5) их можно заменить равномерно l l l распределенной нагрузкой, показанной на рисунке 5(в). a F a L F=2AБН qГБ R R а – грузовые площади; б – действительная схема загружения главной балки; в – эквивалентная расчетная схема Рисунок 5 – К расчету главной балки 10 Погонная нагрузка с приближенным учетом собственного веса главной балки (2%) определяется по формулам: нормативная: g n 1,02 p 0,01g l (6) расчетная: g n 1,02 p fp 0,01g fg l (7) где 0,01 – коэффициент перевода массы g (кг) в вес (кН); fg =1,05 – коэффициент надежности по собственному весу; fр =1,2 – коэффициент надежности по временной нагрузки. Максимальные значения изгибающего момента и перерезывающей силы составят: M max gL2 8 Qmax gL 2 Расчет главной балки ведем без учета работы материала в упругопластической стадии. Прочность балки по максимальным нормальным напряжениям проверяется по формуле: M max Ry , Wx (8) а по максимальным касательным напряжениям – по формуле Из условия прочности Qmax S x Rs 0,58 R y I x t w и жесткости , определяют требуемые момент сопротивления и момент инерции сечения в середине пролета: 11 (9) Wтр M max Ry I тр 5 / 384 qn L3 n0 / E 2.2 Компоновка сечения главной балки Сечение главной балки компонуется из трех листов, изображение сечения главной балки показано на рисунке 6, вертикального листа (стенка) и двух горизонтальных (полки). Высота балки h принимается в результате сопоставления строительной, минимальной и оптимальной высоты. Строительная высота hs диктуется заданными отметками верха настила hн и подплощадочного габарита hr при этом строго соблюдается верхняя отметка, так как здесь находится оборудование, обслуживающее технологический процесс, определение строительной высоты изображено на рисунке7. Отметка низа конструкций может быть поднята, но не может быть отпущена, так как под балочной клеткой должен быть соблюден габарит. bf y b ef hw h x x tw y Рисунок 6 – Сечение главной балки 12 hH hc tH hн hг hг ±0.000 Рисунок 7 – Строительная высота hs hн hr t н , (10) где ∆ – зазор, учитывающий прогиб главной балки; принимается 60…100мм, но не менее L/по. Из условия предельного состояния по жесткости определяем минимальную высоту сечения hmin, при которой расчетные напряжения =Rv, то есть полностью используется прочность материала. hmin 5 / 24 L n0 qn / q R y / E (11) Оптимальная высота hопт определяется из условия минимума массы. Приближенно эту высоту можно определить по формуле hопт 1,153 wWтр 13 (12) где w h w E / R y – гибкость стенки; tw w – относительная гибкость, для заданных пролетов принимается 5-0. Высоту сечения h назначают в зависимости от соотношений между полученными значениями hs, hmin и hопт: а) если hs hопт hmin, принимаем h= hопт; б) если hs > hmin > hопт, принимаем h= hmin; в) если hmin < hs < hопт, принимаем h= hs; г) если hs hmin, принимаем h= hs. Сечение балки в последнем случае будет работать с пониженными напряжениями, то есть с перерасходом стали; такие случаи часто встречаются при ограниченной высоте. Не пытайтесь округлять высоту балки. Определяющей здесь является высота стенки, которая должна быть увязана со стандартными размерами ширины выпускаемых листов: 500; 510; 600; 650; 670; 700; 710; 750; 800; 850; 900; 950; 1000; 1100; 1250; 1400; 1420; 1500мм и далее до 380мм, кратно 100мм. При выборе высоты надо решить вопрос о способе сопряжения балок настила с главными балками, как показано на рисунке 8. Если hs>h+hбн+tн+ , то можно принять этажное сопряжение как наиболее простое. В ином случае балки необходимо сопрягать в одном уровне. Высота стенки hw принимается ориентировочно на 40…60мм меньше h, то есть учитывается предполагаемая толщина полок. Окончательно высоту стенки назначают кратной 50мм с тем, чтобы для ее изготовления можно было использовать стандартные листы ГОСТ 19903-90. 14 l1 hc hг H hc hБН tH hн hг а – в одном уровне; б – поэтажное Рисунок 8 – Сопряжение балок Толщина стенки tw определяется из условия оптимальности, прочности и устойчивости. 1. Из условия оптимальности сечения первоначально определяется величина tw hw w 2. Из tw min условия прочности стенки на срез в опорном сечении 1,2Qmax / hRs 3. Во избежание постановки продольных ребер жесткости для обеспечения устойчивости стенки t w min hw / 5,5 R y / E . Окончательно толщина стенки назначается равной минимально возможной стандартной величине. Для определения ширины bf и толщины tf полки можно определить сначала требуемую площадь одной полки Af. Поскольку момент сопротивления балки состоит из моментов сопротивления полок и стенки, момент сопротивления двух полок (с некоторыми допущениями) 15 будет равен W f Wтр Ww Wтр t wh 2 / 6 A f hw , а требуемая площадь одной полки из условия прочности A f W f / hw . Аналогично требуемую площадь одной полки можно получить из условия жесткости (по требуемому моменту инерции): I f I тр I w I тр t whw3 / 12 A f hw2 / 2 A f 2 I r / hw2 По большому значению требуемой площади полки назначаем ее размеры из стандартного листа, соблюдая следующие граничные условия: а) bf = (1/3…1/5) hw – требование общей устойчивости балки; б) bf / tf E /Ry – требование местной устойчивости сжатой полки. Как правило, ширину полки назначают не менее 200мм. Толщину полки желательно назначать в пределах fw tf 3ft; tf 40мм, поскольку в противных случаях проявят себя недостатки сварных швов при большой разнице толщиных свариваемых элементов и низкое качество толстого металлопроката. Стандартные размеры ширины листа: 200, 210, 220, 240, 250, 260, 280, 300, 320, 340, 360, 380, 400, 430, 450, 480, 500, 530, 560, 600, 630, 650, 670, 700мм и т.д. Стандартные размеры толщины листа: от 6 до 12мм через 1мм, а далее – 14, 16, 18, 20, 22, 25, 28, 30, 32, 36, 40. 2.3 Проверка прочности и жесткости подобранного сечения 1 Проверку начинаем с вычисления геометрических характеристик сечения: площадь одной полки A f b f t f ; площадь стенки Aw hwt w ; площадь всего сечения A 2 A f Aw ; момент инерции сечения I x I f I w A f hw t w 2 / 2 t w hw3 / 12 ; уточненная высота сечения Wx 2 I x / h ; h hw 2t f ; минимальный момент сопротивления статистический момент S x A f hw t f / 2 t w hw2 / 8 . 16 половины сечения 2 При подборе сечения балки ее собственный вес учитывался приближенно. Делаем уточнение: масса одного погонного метра главной балки в килограммах g ГБ 7850 А (А в м2); нормативная нагрузка qn p 0,01g l 0,01g ГБ ; расчетная нагрузка q p fp 0,01 fg g l 0,01 fg g ГБ ( fp = 1,2, M max fg = 1,05). По уточненным нагрузкам определяем значения усилий: gL gL2 и Qmax . 8 2 3 Уточняем значение расчетного сопротивления Ry в зависимости от толщины tf (приложение Б). 4 Проверяем прочность балки по максимальным нормальным напряжениям по формуле (8). 5 Проверяем прочность балки по максимальным касательным напряжениям по формуле (9). 6 Проверяем жесткость балки по формуле (3), где f (5 / 384)qn L4 / E I x . 2.4 Изменение сечения балки по длине пролета Сечение балки подобрано по наибольшему расчетному моменту Мmax в середине пролета. Ближе к опорам момент в балке значительно меньше, и ее сечение в целях экономии стали может быть уменьшено, изменение сечения главной балки показано на рисунке 9. Изменять сечение удобно за счет уменьшения ширины поясных листов, сохраняя сечение стенки и толщину полок постоянными величинами. 17 h q L M1 bf Mmax Q1 X X L- 2X X Qmax L/ 2 Рисунок 9 – Изменение сечения главной балки по длине Рациональное место изменения сечения находится на расстоянии x=(1/5…1/6)L от опоры. Окончательно расстояние x принимается с учетом того, чтобы место изменения сечения не совпало с местом примыкания балки настила. Расчетный изгибающий момент М1 и поперечную силу Q1 определяем по формулам: qLx qx2 M1 ; 2 2 Q1 qL qx . 2 Уменьшенное сечение подбираем, исходя из прочности стыкового сварного шва нижнего пояса. Расчетное сопротивление сварного соединения Rwy= 0,85 Ry, при растяжении стыка полуавтоматической сваркой. Требуемый момент сопротивления измененного сечения W1 M1 ; требуемая Rwy площадь полки в измененном сечении A1 f W1 t w hw2 / 6 hw t w и новая ширина пояса b1 f A1 f tf . Ширина поясного в измененном сечении не должна быть меньше 200мм и меньше 1/10 высоты балки h, по условию устойчивости балки на опоре. 18 Определив характеристики изменного сечения, следует произвести проверки прочности главной балки. Геометрические характеристики: A1 f hw t w 2b1 f t f I1x t w hw3 / 12 2b1 f t f hw / 2 t w / 22 W1x 2 I1x h Нормальные напряжения в сварном шве определяем по формуле: M1 Rwy c W1 (13) Наибольшие касательные напряжения у нейтральной оси сечения на опоре балки по формуле: QS1 f I1x t w Rс c (14) Полустатический момент измененного сечения по формуле: tf h S1 f A f 1 w 2 2 (15) Проверяем приведенные напряжения на границе стенки в месте изменения сечения по формуле: 2 3 2 1,15 R y где М 1 / I1x / hw / h t Q1 / hw t w 19 (16) 2.5 Проверка и обеспечение устойчивости балки, сжатого пояса и стенки Устойчивость балки проверять не требуется, так как схемах балочной клетки, предусмотренных заданиями на курсовой проект, верхний пояс закреплен настилом. Устойчивость сжатого пояса обеспечена соотношением его ширины и толщины в процессе назначения размеров сечения. Стенку балки следует укрепить поперечными ребрами жесткости, если hw / t w 3,2 E / R y . Размещение ребер жесткости по пролету балки следует согласовать со схемой балочной клетки. При сопряжении балок в одном уровне обычно ребра устанавливаются в местах опирания БН на главную балку с тем, чтобы их можно было использовать для закрепления балок настила. Если балки настила расположены слишком часто (менее чем через hw), то ребра можно устанавливать не под каждой балкой, а через два-три расстояния между ними, но не реже чем через 2hw , как изображено на рисунке 10.. a>=hw bh tw a1 a1 a1 a1 a1 L bh a<hw a1 a1 a1 tw a1 a1 L Рисунок 10 – Варианты установки ребер жесткости 20 bh tw Ширина парного симметричного ребра bh принимается не менее hw / 30 40 мм, а одностороннего – hw / 24 50 . Толщина ребра ts принимается не менее 2bh R y / E . Устойчивость стенки проверяется в предположении ее работы как прямоугольной пластинки a1xhw, ограниченной двумя соседними ребрами и поясами. В реальном проектировании делается проверка устойчивости каждого отсека стенки (от ребра до ребра). В курсовом проекте достаточно сделать проверку устойчивости стенки в месте изменения сечения балки по формуле: / ср 2 / ср 2 с 1 (17) где М 1 / I lx hw / 2 Q1 / hwt w Значения М1, Q1, I1,x найдены при расчете изменения сечения. Критические значения напряжений оси и ср можно определить по формулам: ср Ecср hw / t w 2 ср E 6 4,5 / 2 t w / d 2 где d – меньшая сторона пластинки (а1 или hw); µ – отношение большей стороны пластинки к меньшей; с ср = 35,5. 2.6 Расчет соединения поясных листов со стенкой Поясные швы, рисунок 11 препятствует сдвигу полок относительно стенки вдоль балки от действия поперечной силы Q. Расчет швов ведется на максимальную поперечную силу (на опоре), Qmax, а толщина швов принимается постоянной по длине балки. Расчетное сдвигающее усилие на единицу длины шва определяем по формуле T Qmax S lf / I lf . 21 Шов рассчитывается на срез (условный) по двум сечениям: по металлу шва T / 2 f k f Rwf и по металлу границы сплавления T / 2 z k f Rwz . lf lf kf bf 1 tw Рисунок 11– К расчету соединения поясных листов со стенкой Расчетные сопротивления Rwf и Rwz принимаются по таблице приложения Б, коэффициенты βf и βz – по таблице приложения В. Катет поясного шва kf назначается не менее значений, указанных в таблице приложения Д, которые зависят от толщины полки tf. 2.7 Конструирование и расчет опорной части главной балки Расчетом должны быть проекты проверены опорные ребра на смятие, опорная часть балки на устойчивость и сварные швы, прикрепляющие опорное ребро к стенке балки (рисунок 12). bef t 3 c hw hw 1 40 bp/ 2 3 2 Fon bp1 Fon 2 2 пристрогать строгать 1 1.5tp 2 lef tw bef tw bp bp bef Fon tp bl b2 3 - b1 3 а – с торцевым ребром; б – с парными ребрами; в – расчетная схема опорного ребра при проверке устойчивости Рисунок 12 – Опорные части главной балки: 22 1. Сначала определяются размеры опорного ребра bf и tf из условия его прочности на смятие торцевой поверхности опорной реакцией главной балки FОП. Задавшись tf = 12…20мм, находят по формуле, b f FОП / R p t p (18) где, FОП qL / 2 . q – расчетная нагрузка на единицу длины главной балки; RP – расчетное сопротивление смятению торцевой поверхности (таблица приложения Б). Ширина ребра должна быть не менее 200мм и соответствовать сортаменту на широкополосную универсальную сталь. Выступающая часть ребра принимается 15…20мм, но не более 1,5tP. 2. Проверяется устойчивость опорной части балки из плоскости стенки как центрально-сжатой стойки, нагруженной силой FОП по формуле FОП R Аon y где Аon – расчетное сечение стойки, включающее сечение ребра и примыкающей к нему участок стенки шириной b1 0,65t w E / R y (рисунок 12). Aon b p t p b1t w . Если условие устойчивости не выполняется, необходимо изменить размеры ребра и проверку повторить. 3. Проверяется местная устойчивость опорного ребра: bef / t p 0,36 E / R y 0,1 y , где bef b p t w / 2 . 4. Опорная реакция с ребра на стенку балки передается через вертикальные угловые швы. Требуемый катет шва, k fТТ (1 / f ) Fоп / 2 85 Rwf . Катет шва должен быть назначен не менее минимального конструктивного по таблице приложения Д. Сварка выполняется, как правило, полуавтоматом с применением сварочной проволоки диаметром 1,4…2мм. В этом случае βf =0,9 при kf =9…12мм. 23 kf=3…8мм и βf=0,8 при Если f Rwf z Rwz , то kf следует определять по металлу границы сплавления, где βz=1,05 при kf=3…8мм и βz=1 при kf=9…12мм. 2.8 Проектирование укрупнительного стыка главной балки Укрупнительный стык устраивается обычно в середине пролета балки, что позволяет получить два одинаковых отправочных элемента. Стык проектируется сварным, либо на высокопрочных болтах. В курсовой работе проектируем стык сварным, изображен на рисунке 13. Вариант сварного укрупнительного стыка требует следующих специальных конструктивных и технологических мероприятий: 1) Сжатый пояс и стенку соединяют прямым швом встык, а растянутый пояс – косым швом (тангенс угла наклона линии стыка к оси пояса равен 2), так как на монтажный площадке физические способы контроля затруднены. Участки поясных швов длиной по 500мм от стыка оставляют на заводе незаваренными. 2) Сварку стыка следует производить в последовательности, указанной цифрами на рисунке 13 (во избежание больших сварочных напряжений). 3) Следует рассмотреть разделку кромок свариваемых деталей и зазоры в стыке. 2 500- 700 3 3 1 500- 700 3 3 bf bf / 2 2 Рисунок 13 – Сварной укрупнительный стык главной балки 24 3 Расчет и конструирование колонны 3.1 Расчетная схема. Расчетное усилие Колонны рабочей площадки рассчитываются как центрально-сжатые стержни по формуле N R A y c (19) где – минимальный коэффициент продольного изгибы, определяемый в зависимости от максимальной гибкости ( x или y); Ry – расчетное сопротивление стали, по таблице приложения Б. При расчете главной балки было принято шарнирное сопряжение балки с колонной. Горизонтальная несмещаемость верхнего конца колонны обеспечивается системой вертикальных связей. Нижний конец колонны считается закрепленным шарнирно, если анкерные болты крепятся к опорному листу базы, и защемленным, если болты закреплены на траверсах, которые развиты относительно данной оси N hb hb ±0.000 l ±0.000 l a N hн tH h tH hн a h сечения стержня, рисунок 14. N N а – конструктивные схемы; б – расчетные схемы Рисунок 14 – К расчету колонны 25 За длину стержня lc принимается расстояние от низа ГБ до низа базы колонный (до верха фундамента) по формуле lc hн (t н h a) hБ , (20) где hн – отметка верха настила по заданию; tн – толщина настила; h – высота сечения главной балки; а – выступающая часть ребра главной балки, которую можно принять равной 30мм; hБ – заглубление базы колонны ниже нулевой отметки, принимается равным 0,5…1,0м. Расчетная длина колонны Lef Lc , где µ – коэффициент, зависящий от способа закрепления концов сжатого стержня, согласно рисунку 14. В курсовом проекте закрепление обоих концов можно принять шарнирными. Расчетная сосредоточенная сила N равна двум опорным реакциям ГБ. 3.2 Компоновка и подбор сечения Сначала, задавшись приблизительно гибкостью =70…100, по таблице приложения Г, находим для соответствующего значения RY, коэффициент и определяем условную гибкость max R y / E . Затем, из формулы (19), вычисляем требуемую площадь сечения Aтp N / R y и назначаем размеры сечения. Некоторые варианты сечений сплошной колонны показаны на рисунке 15. Прокатные профили подбираются по сортаментам. При назначении размеров сварной колонны необходимо учитывать ряд требований. Так, чтобы обеспечить возможность автоматической сварки, ширина bf сварного двутавра должна быть не менее 220мм и не более высоты стенки hw. Необходимо стремится к тому, чтобы b=h. 26 Толщина стенки при компоновке сечения принимается минимальной в пределах 6…14мм из условия ее устойчивости; а для полок листы толщиной 8…40мм. y y x tf tw x h hw h tw x y x y bf bf Рисунок 15 – Типы сечений сплошных колонн при 2 t w hw / 1,30 0,152 Ry / E ; при 2 hw / 2,3 R y / E t w hw / 1,20 0,35 R y / E . Требуемые площадь сечения полки двутавра A f тp Aтр hwt w / 2 и ее толщина t f тp A f тр / b f . Толщина полки tf t f bef должна удовлетворять устойчивость полки: при R y / E / 0,36 0,1 , где bef 0,5 b f t f – свес полки. Назначив приближенно размеры сечения, делаем точную проверку общей и местной устойчивости колонны: 1 Определяются характеристики сечения A, Ix, Iy, ix, iy. 2 Вычисляются гибкости стержня: х l f / ix и у l f / i у 3 По большему из двух значений гибкости определяется φ из таблицы приложения Г и делается проверка общей устойчивости колонны: 4 Должно соблюдаться условие: N / AR y c . 27 max ≤ пред; N R A y c пред= 180-60α, где 5 Для двутаврового сечения вычисляется точное значение отношения hw/tw. При значении hw / t w 2,3 E / R y стенка двутавровой колонны укрепляется поперечными ребрами жесткости, расположенными на расстоянии (2,5…3) hw одно от другого. Размеры ребер жесткости назначается так же, как и в главной балке. На каждом отправочном элементе должно быть не менее двух ребер. 3.3 Конструкция и расчет оголовка колонны Конструктивное решение оголовка колонны принимается в зависимости от компоновочной клетки и конструкции стержня и колонны. Наиболее простым и надежным является свободное опирание балки на колонну сверху через опорную плиту, рисунок 16. 20 bc bc lp строгать строгать tp строгать Fon lb Fon lp строгать to to bc hw hw Рисунок 16 – Опирание балок на колонну сверху При установке главной балки на колонну сверху расчет оголовка на воздействие опорных реакций главных последовательности: 28 балок выполняется в следующей 1 Конструктивно назначают толщину опорной плиты t0=20…25мм. Размеры плиты в плане должны быть на 20…30мм больше габаритных размеров сечения колонны. 2 Определяют размеры опорного ребра колонны. Ширина ребра назначается из условия, чтобы была обеспечена необходимая длина участка смятия по формуле. bсм b p 2t0 (21) где bР – ширина опорного ребра главной балки. Толщину ребра tP находят их условия смятия его торца: t p 2 Fоп / bсм R p Длину ребра lР определяют из условия прочности сварных швов, прикрепляющих его к стенке или ветвям колонны: l p 2 Fоп / 4 f k f Rwf 10 мм, кf принимают не менее значений, приведенных в таблице приложения Д в зависимости от толщины ребра и не более 1,2 tw (tw - толщина стенки сплошной колонны или стенки ветви сквозной колонны). 3 Проверяют прочность стенки сплошной колонны или стенки ветви сквозной колонны на срез: 2 Fоп / 2l p t w Rs или 2 Fоп / 4l p t w Rs . При недостаточной прочности стенок увеличивают длину ребра lР. Если в сплошной колонне увеличение длины ребра невозможно, а прочность стенки не обеспечена, то предусматривают вставку в верхней части стенки длиной I B I p 50 мм и толщиной равной толщине ребра, согласно рисунку 16. 3.4 Конструкция и расчет базы колонны Проектирование базы начинают с выбора ее конструкции. При шарнирном сопряжении с фундаментом для уменьшения трудоемкости изготовления базу колонны сплошного сечения рекомендуется проектировать из одной плиты, рисунок 17 а. Для уменьшения толщины плиты применяют базы с траверсами или ребрами, рисунок 17б в , базы колонн сквозного сечения проектируют, как правило, с траверсами, рисунок 17 г. Опирание стержня колонны на опорную плиту может 29 быть двух типов: через фрезерованный торец колонны при строганной верхней плоскости плиты – базы раздельного типа и через сварные угловые швы – базы объединенного типа. После выбора типа базы приступают к расчету ее элементов. Расчетом определяются размеры опорной плиты в плане, ее толщина, размеры траверс и ребер, размеры сварных швов. Анкерные болты назначают конструктивно диаметром 20…30мм. Требуемую площадь плиты определяют по формуле, Aпл N / 1,2 Rb (22) где Rb – призменная прочность бетона фундамента; принимается в зависимости от заданного класса бетона Таблица 1 – Классы бетонов Класс бетона В7.5 В10 В12.5 В15 Rb МПа 4,5 6,0 7,5 8,5 Ширину плиты (размер В) назначают конструктивно, приняв свес консольного участка с=60…120мм и толщину траверс 10…16мм. Требуемая длина плиты L Aпл / B . Окончательно размеры плиты назначают кратными 10мм. В базах, состоящих только из опорной плиты, в рабочую площадь включают лишь участки, защемленные по контуру колонны, заштрихованные на рисунке 17 а. При заданных размерах колонны h и bf (h>bf) и площади плиты Апл необходимый вылет плиты с определяют по формуле: с 0,5 r k 2 Aпл (23) где k=bf+0,5h. Требуемая длина плиты L Aпл / B . Толщина опорной плиты определяется ее работой на изгиб как пластинки под действием реактивного давления бетона 30 фундамента, значение которого принимается равномерно распределенным по всей рабочей площади плиты и определяется по формуле: ф Т Aпл. р (24) где Апл,р - рабочая площадь плиты: в базах, состоящих только из одной плиты, Aпл. р 4b fc 2hw 2c c , во всех остальных случаях Aпл BL . Опорами для пластинки служат стержень колонны, траверса, ребра, которые делят ее на отдельные участки, опертые на одну, три или четыре стороны. B a1 a dt c tt ht tn N b h b1 L Рисунок 17 – Базы центрально-сжатых колонн объединенного типа Расчетный момент на консольных участках плиты (участок 1) - М 1 ф с 2 / 2 . На участках, опертых по трем сторонам (участок 2) - М 2 ф а12 , а1 – размер свободный (незакрепленный) стороны участка. 31 Коэффициент ß зависит от отношения закрепленной стороны к свободной стороне. Таблица 2 - Отношения закрепленной стороны к свободной стороне b1/а1 0.50 0.60 0.70 0.80 0.90 1.0 1.20 1.40 >2 ß×103 60 74 88 97 107 112 120 126 132 при b1 / а1 0,5 М 2 0,5 ф b12 Расчетный момент на участках, опертых по четырем сторонам - М 3 ф а 2 , α размер короткой стороны. Коэффициент α определяется в зависимости от отношения более длинной стороны b к короткой стороне: Таблица 3 – Определение коэффициент α η/а 1 1,1 1,2 1,3 1,4 1,5 1,6 1,7 1,8 1,9 >2 α×103 48 55 63 69 75 81 86 91 94 98 125 Толщину плиты подбирают по наибольшему изгибающему моменту из М1, М2, М3, по формуле: t пл 6 M max / R y c (25) где с=1,2 для сталей С235…С255 и c=1 для более прочных сталей. Размер tпл округляют до ближайшей стандартной величины. Если толщина плиты базы объединенного типа по расчету более 40мм, необходимо изменить ее конструкцию, установив, например, дополнительные ребра на участке с максимальным изгибающим моментом. Расчет траверс и ребер базы выполняют на приходящуюся на них нагрузку, передаваемую опорной плитой. Траверсу рассчитывают как однопролетную балку с консолями, рисунок 18. Погонная нагрузка на траверсу составит qt ф dТ , dT – ширина грузовой площади. 32 Mn Am b1 Am h Mt b1 Ap Ap Mp lp lp h а – траверсы; б – ребра Рисунок 18 – Расчетные схемы и эпюры М Перерезывающая сила Q1 qt b1 . Прикрепление траверсы к колонне выполняется двумя швами, как правило, полуавтоматический сваркой (βf=0,9). Учитывая, что I w 85 f k f , назначают величину катета шва k f 1 / f qt L(2 85 Rwf ) , но не более 1,2 tt и не менее значений, приведенных в таблице приложения В. Требуемая высота траверсы из условия прочности сварных швов: ht qt L / 2 f Rwf 10 мм. Окончательно размер траверсы назначают кратным 10мм. Прочность траверсы проверяется на совместное действие изгибающего момента и перерезывающей силы: 2 3 2 1,15 R y c ; 6M t / t1ht 2 . Расчет ребер и швов, прикрепляющих их к стержню колонны, выполняют на совместное действие изгибающего момента и перерезывающей силы. Расчетная схема показана на рисунке 20 . Нагрузка на единицу длины ребра q p ф c t p a1 / 2 . Толщину ребра tP принимают 10…16мм. Изгибающий момент и перерезывающую силу в месте крепления ребра к колонне находят согласно формул: М p q p I 2p / 2 , Q p q p I p . Задаются высотой ребра hp=200…400мм и проверяют прочность сварных швов, прикрепляющих ребро к стержню колонны, по формуле, 33 m2 Q2 Rwf (26) где м 6 M p / 2 f k f (h p 10 мм ) 2 ; Q Q p / 2 f k f (h p 10 мм) . Если условие прочности не выполняется, нужно увеличить высоту ребра. Требуемую величину швов, прикрепляющих стержень колонны, траверсы и ребра к плите, определяют для базы объединенного типа по формуле k f N / f Rwf I w ; Iw - суммарная длина швов, прикрепляющих стержень, траверсы и ребра к плите. Расчет угловых швов приведен только по металлу шва; аналогично выполняется расчет по границе сплавления. 34 4 Указания по выполнению графической части курсового проекта Графическая часть курсового проекта состоит из двух разделов: КМ. Чертежи стадии КМ (конструкции металлические) включают схему расположения элементов балочной клетки, продольный и поперечных разрезы, поясняющие схемы, изображения элементов конструкций (главной балки или колонны), основные узлы сопряжения элементов, таблицы, примечания. На схемах и разрезах все конструктивные элементы шириной до 500мм показывают одной основной линией, свыше 500мм – в виде прямоугольника. В узлах линии или прямоугольники не должны пересекаться. На схемах и разрезах проставляют все размеры, необходимые для определения положения элементов конструкций в пространстве (относительно продольных и поперечных осей, а также вертикально). На схемах также проставляются все изображенные марки элементов, то есть каждому элементу присваивается определенное наименование. Обычно марки состоят из заглавной начальной буквы вида элемента и следующего за ней порядкового номера, различного для элементов с разными сечениями. Схема конструкций дополняется ведомостью элементов и спецификацией форма которой приведена в таблице приложения Ж. Чертежи стадии КМ выполняется на листе формата А1 либо на нескольких листах меньшего формата. 35 Список использованных источников 1. СП Стальные конструкции. Актуализированная редакция СНиП 2-23-81*. Стальные конструкции 16.13330.2011. - Изд.офиц. - М. : Минрегион России, 2010. – 172 с. 2. СП Нагрузки и воздействия. Актуализированная редакция СНиП 2.01.0785. Нагрузки и воздействия 20.13330.2011. - Изд.офиц. – М. : Минрегион России, 2010. – 80 с. 3. Металлические конструкции В 3 т. : Учеб. для строит. вузов / Под ред. В.В. Горева . - 3-е изд.,стереотипное. - М. : Высшая школа, 2004. – 279с. - ISBN 506-003697-9. - ISBN 5-06-03695-2 4. Москалев, Н.С.Металлические конструкции : учебник / Н.С. Москалев, Я.А. Пронозин . - М. : Ассациации строительных вузов , 2010. - 341 с. - Библиогр.: 336с. - ISBN 5-93093-500-9. 5. Сборник задач по строительным конструкций: Учебное пособие / А.И. Павлова.-М.: Инфра-М.: 2005. - 149с. ISBN - 5-16-00222-2-8 6. Металлические конструкции: учебник / под ред. Ю.И. Кудишина-9-е изд-е, стереотипное М.:-Академия, 2007.- 688с.- ISBN -5-7695-3603.9 36 Приложение А (справочное) Таблица А 1 - Нормируемое отношение по пролета изгибаемого элемента к прогибу L,м по ≤1 120 3 150 37 24 250 ≥36 300 Приложение Б (справочное) Таблица Б 1 - Расчетные сопротивления проката для стальных конструкций, Мпа Сталь С 235 С 245 Вид проката Лист и фасон Лист и фасон Лист С255 Фасон Лист С 275 Фасон С 345 Лист и фасон С 375 Лист и фасон Толщина мм 2 20 21 40 Ry RS Rp Rhp 230 220 133 128 355 355 364 364 2 20 240 139 370 380 4 10 11 20 21 40 4 10 11 20 2 10 11 20 2 10 11 20 2 10 11 20 21 40 2 10 11 20 21 40 240 240 230 250 240 270 260 270 270 335 315 300 365 345 325 139 139 133 145 139 157 150 157 157 194 182 174 212 200 188 370 370 353 385 370 416 416 416 416 516 516 516 562 562 562 380 380 364 395 380 427 427 427 427 530 530 530 577 577 577 За толщину фасонного проката следует принимать толщину полки. 38 Приложение В (справочное) Таблица В 1 - Значение коэффициентов βf βz Значение коэффициентов Вид сварки Автоматическая при диаметре сварочной проволоки 3..5мм Полуавтоматическая при диаметре сварочной проволоки 1.4..2мм Ручная βf βz 1.1 1.15 0,9 1.05 0,7 1,0 39 Приложение Г (справочное) Таблица Г 1 - Коэффициенты устойчивости при центральном сжатии (увеличены в 1000 раз) Условная гибкость Двутавр (прокатный, сварной) 0,4 0,6 0,8 1 1,2 1,4 1,6 1,8 2 2,2 2,4 2,6 2,8 3 3,2 3,4 3,6 3,8 4 4,2 4,4 4,6 4,8 5 5,2 998 986 967 948 927 905 881 855 826 794 760 722 683 643 602 562 524 487 453 421 392 359 330 304 281 40 Приложение Д (справочное) Таблица Д 1 - Минимальные катеты угловых швов при автоматической и полуавтоматической сварки Толщина более толстого из свариваемых элементов, мм 6 10 11 16 17 22 23 32 33 40 kfmin, мм 4 5 6 7 8 При ручной сварке значения k увеличить на 1мм. 41 Приложение Ж (справочное) Таблица Ж1 - Ведомость элементов Сечение Марка 20 эски з Поз состав 30 10 30 Усилие для прикрепления A,кН N,кН M, кНм 15 15 Марка или наименован Примечание ие металла 15 25 25 Таблица Ж 2 - Спецификация на отправочный элемент Мар ка 15 Поз 10 Кол.во шт. Т Н 10 10 Сече ние 30 Длина Масса, кг Марка , мм Шт. Общ Элем или наименов . . ание 20 15 42 15 15 25 Примеча ние 20 43 44