Инструкция по строительству цементобетонных покрытий

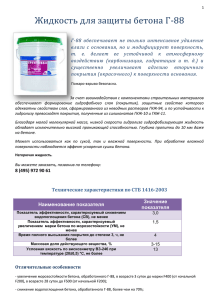

advertisement