Новые Технологии Бетона - Федеральное дорожное агентство

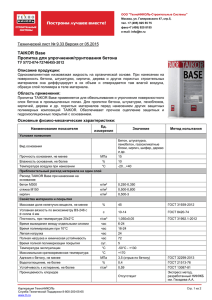

advertisement