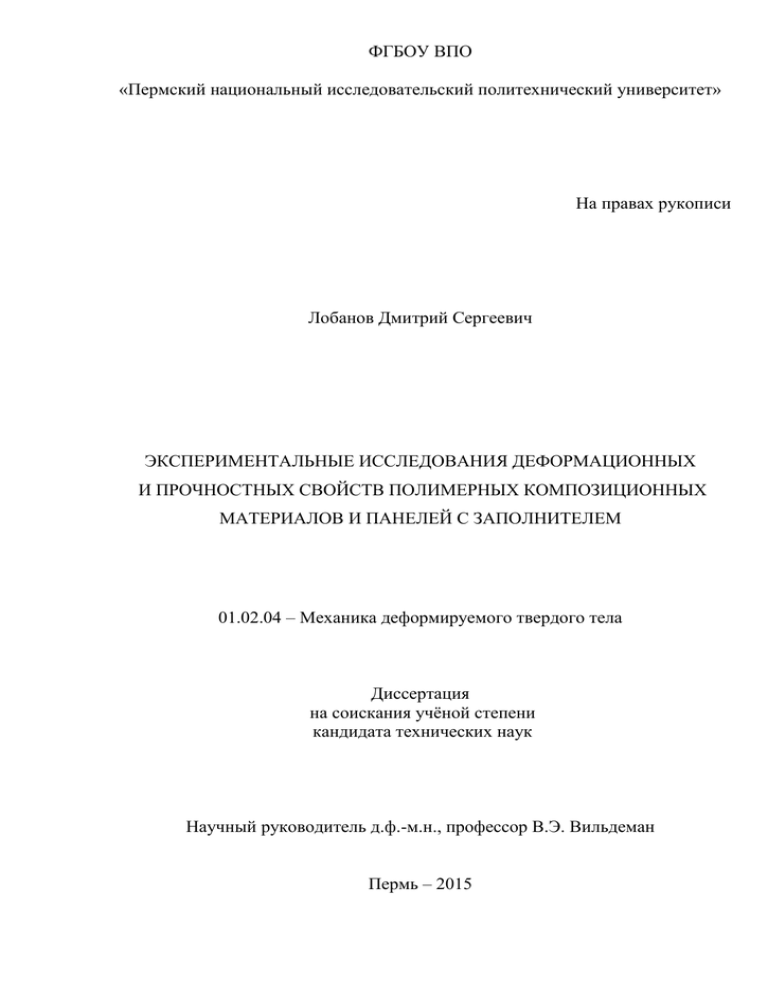

Диссертация (pdf, 5651 Кб) - Пермский национальный

advertisement