Диссертация - Иркутский государственный технический

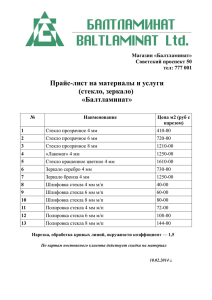

advertisement