LV 200 A Low-E

advertisement

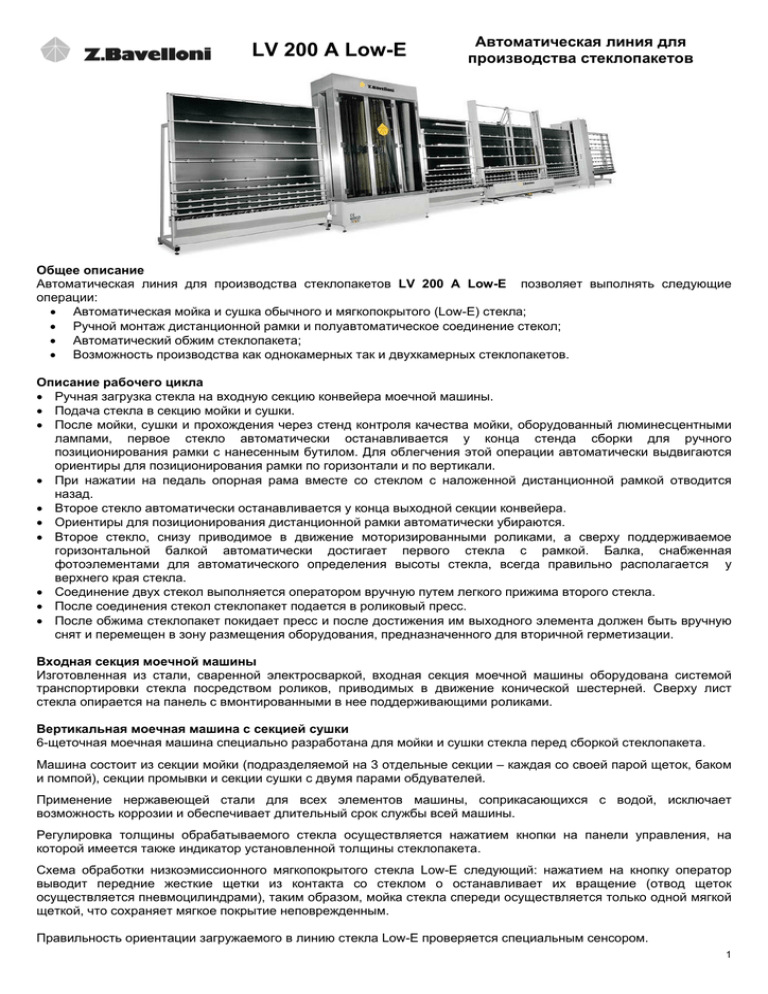

LV 200 A Low-E Автоматическая линия для производства стеклопакетов Общее описание Автоматическая линия для производства стеклопакетов LV 200 A Low-E позволяет выполнять следующие операции: • Автоматическая мойка и сушка обычного и мягкопокрытого (Low-E) стекла; • Ручной монтаж дистанционной рамки и полуавтоматическое соединение стекол; • Автоматический обжим стеклопакета; • Возможность производства как однокамерных так и двухкамерных стеклопакетов. Описание рабочего цикла • Ручная загрузка стекла на входную секцию конвейера моечной машины. • Подача стекла в секцию мойки и сушки. • После мойки, сушки и прохождения через стенд контроля качества мойки, оборудованный люминесцентными лампами, первое стекло автоматически останавливается у конца стенда сборки для ручного позиционирования рамки с нанесенным бутилом. Для облегчения этой операции автоматически выдвигаются ориентиры для позиционирования рамки по горизонтали и по вертикали. • При нажатии на педаль опорная рама вместе со стеклом с наложенной дистанционной рамкой отводится назад. • Второе стекло автоматически останавливается у конца выходной секции конвейера. • Ориентиры для позиционирования дистанционной рамки автоматически убираются. • Второе стекло, снизу приводимое в движение моторизированными роликами, а сверху поддерживаемое горизонтальной балкой автоматически достигает первого стекла с рамкой. Балка, снабженная фотоэлементами для автоматического определения высоты стекла, всегда правильно располагается у верхнего края стекла. • Соединение двух стекол выполняется оператором вручную путем легкого прижима второго стекла. • После соединения стекол стеклопакет подается в роликовый пресс. • После обжима стеклопакет покидает пресс и после достижения им выходного элемента должен быть вручную снят и перемещен в зону размещения оборудования, предназначенного для вторичной герметизации. Входная секция моечной машины Изготовленная из стали, сваренной электросваркой, входная секция моечной машины оборудована системой транспортировки стекла посредством роликов, приводимых в движение конической шестерней. Сверху лист стекла опирается на панель с вмонтированными в нее поддерживающими роликами. Вертикальная моечная машина с секцией сушки 6-щеточная моечная машина специально разработана для мойки и сушки стекла перед сборкой стеклопакета. Машина состоит из секции мойки (подразделяемой на 3 отдельные секции – каждая со своей парой щеток, баком и помпой), секции промывки и секции сушки с двумя парами обдувателей. Применение нержавеющей стали для всех элементов машины, соприкасающихся с водой, исключает возможность коррозии и обеспечивает длительный срок службы всей машины. Регулировка толщины обрабатываемого стекла осуществляется нажатием кнопки на панели управления, на которой имеется также индикатор установленной толщины стеклопакета. Схема обработки низкоэмиссионного мягкопокрытого стекла Low-E следующий: нажатием на кнопку оператор выводит передние жесткие щетки из контакта со стеклом о останавливает их вращение (отвод щеток осуществляется пневмоцилиндрами), таким образом, мойка стекла спереди осуществляется только одной мягкой щеткой, что сохраняет мягкое покрытие неповрежденным. Правильность ориентации загружаемого в линию стекла Low-E проверяется специальным сенсором. 1 Моечная секция Эта часть моечной машины полностью изготовлена из нержавеющей стали. Базовая комплектация машины включает: • Систему транспортировки стекла посредством роликов; • Три секции мойки с тремя парами щеток; • Одну секцию для промывки стекла (промывка осуществляется форсунками легкими в регулировке и очистке); • Бак из нержавеющей стали разделен на 4 части, каждая из которых снабжена собственной помпой для подачи воды в секции мойки и промывки. Первый водяной контур имеет электрический подогрев с возможностью регулировки температуры; • Устройство контроля уровня воды и ее автоматического пополнения в случае снижения этого уровня. Секция сушки Секция сушки изготовлена из нержавеющей стали, что гарантирует ее высокую устойчивость к коррозии. Четыре сопла обдувателей воздуха (2 вертикально и 2 под наклоном) изготовлены с особой тщательностью и имеют особую форму оптимизирующую поток воздуха. Обдуватели снабжаются воздухом из 2 мощных электровентиляторов, оборудованных фильтром для очистки воздуха. Вентиляторы находятся в специальном звукоизолирующем корпусе, снижающем уровень шума до минимума. Вторая пара обдувателей снабжается подогретым воздухом. Каждая сторона корпуса секции сушки покрыта изнутри звукоизолирующим материалом. Выходная секция моечной машины Выполнена в точности также как и входная секция, но дополнительно снабжена лампами для визуального контроля чистоты стекла, которые защищены прозрачными пластиковыми щитами. Секция сборки Это секция позволяет собирать стеклопакет и сводя к минимуму вмешательство оператора в процесс сборки. Однако весь операционный цикл легко контролируется, поскольку все операции производятся на виду. Секция стандартно оборудована: • Нижним конвейером для транспортировки стекла моторизированными роликами, покрытыми порезостойким материалом; • Верхним конвейером для транспортировки второго стекла, образуемого опорной балкой, автоматически позиционируемой соответственно высоте стекла при помощи фотоэлементов; • Трансмиссией из конических шестерней; • Подвижной опорной рамой, для отвода первого стекла, скользящей по направляющим и обеспечивающим точное и равномерное движение; • Саморегулирующиеся вертикальные и горизонтальные ориентиры для позиционирования дистанционной рамки. Рабочий цикл секции сборки состоит из следующих фаз: • Первое стекло автоматически достигает конца секции сборки. При этом вертикальные и горизонтальные ориентиры автоматически выдвигаются для облегчения ручного позиционирования дистанционной рамки. • Второе стекло в это время находится в фазе ожидания на выходном элементе моечной машины. • После визуального контроля качества мойки, выполняемого благодаря лампам контроля, оператор разрешает подачу второго стекла. • Второе стекло, движимое снизу роликами и поддерживаемое сверху подвижной горизонтальной балкой, автоматически достигает положения первого стекла. Горизонтальная балка, снабженная фотоэлементами для автоматического определения высоты стекла, всегда правильно располагается у верхнего края стекла, исключая, тем самым, необходимость вмешательства оператора. В случае производства двухкамерного стеклопакета горизонтальная балка не задействуется и ориентиры для позиционирования дистанционной рамки не выдвигаются. • Соединение двух стекол осуществляется путем легкого прижима оператором второго стекла. • После нажатия оператором на педаль стеклопакет передается в пресс для окончательной прессовки. Роликовый пресс После соединения двух стекол, по команде оператора стеклопакет подается в секцию обжима. Эта операция выполняется двумя массивными вертикальными роликами, которые управляются пневматикой. Пресс стандартно оснащен: • Двумя вулканизированными прижимными роликами на вертикальных осях; • Съемными передней и задней панелями для легкого доступа внутрь пресса; • Манометрами для регулировки рабочего давления. Для достижения равномерного обжима стеклопакет останавливается на некоторое время, когда каждый из его вертикальных торцов достигает проекции осей роликов, в то время как обжим горизонтальных сторон стеклопакета происходит в процессе их непрерывного движения со скоростью работы линии. 2 Неподвижный выходной элемент Неподвижный выходной модуль располагается на выходе из пресса. Этот модуль изготовлен из стали, сваренной электросваркой. Он оборудован роликами, моторизированными с помощью конических шестерней. Сверху лист стекла опирается на панель с вмонтированными в нее роликами. В конце данного модуля находится сенсор, останавливающий конвейер при достижении стеклопакетом его конца. Опрокидывающийся выходной элемент (опция, поставляемая под заказ): Этот модуль (альтернативный неподвижному модулю) используется, когда средний размер производимых стеклопакетов достаточно велик. Модуль может наклоняться в горизонтальное положение, при этом вторичная герметизация больших стеклопакетов может производиться прямо на нем (что, однако, подразумевает остановку линии на время герметизации). Благодаря многочисленным всенаправленным роликам перемещение стеклопакета в горизонтальном положении требует минимальных усилий оператора. Для облегчения этой операции нижний транспортный механизм автоматически опускается ниже уровня рабочей поверхности. Электрооборудование Электрооборудование выполнено в соответствии с требованиями стандартов СЕ, с распределительным щитом отделенным от самой машины. Стандартное напряжение питания 400 В/ 50 гц, иное – по запросу. Требования к качеству воды Огромную важность в системах мойки стекла, используемого в стеклопакетах, имеет низкое содержание растворенных минералов в воде. Это является необходимым условием достижения высокого качества конечного продукта и нормального функционирование всей системы. Вода, используемая в секции промывки должна иметь следующие характеристики: Электропроводность Содержание солей Общая жесткость Железо Мутность < 40 µS (микросименс) < 20 мг/л < 2 ° F (French degrees) Отсутствует < 0.5 NTU (< 0.4 мг SiO2 / 1 л дистиллированной воды) Вышеприведенные значения считаются оптимальными для производства стеклопакетов. В случае если реальные показатели воды превышают приведенные, необходимо установить деминерализатор для подготовки воды, поэтому рекомендуется заранее провести химический анализ воды. Z.Bavelloni не несет ответственности за задержки или проблемы, возникающие в процессе пуско-наладки или тестирования линии в случае, если без предварительного согласования, параметры воды окажутся несоответствующими приведенным в таблице. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЛИНИИ Общие размеры (ДхГхВ) Стандартное направление работы линии Максимальный размер стеклопакета (основание x высота) Минимальный размер стеклопакета (основание x высота) Допустимая толщина стекла Настройка на толщину стеклопакета Максимальная толщина стеклопакета Общее энергопотребление Число щеток Число щеток тип 0,20 Число щеток тип 0,15 Диаметр щеток Скорость вращения щеток Максимальная температура воды Минимальная рекомендуемая температура окруж-й среды Наклон Высота рабочей поверхности Давление в пневмосистеме Максимальное потребление сжатого воздуха 16800х2000х3000 мм стандартно: слева направо (по запросу: справа налево) 3300 x 2000 мм 400 x 250 мм 3 ÷ 40 мм Моторизованная 50 мм 27 кВт 6 5 (3 задние + 2 передние) 1 передняя щетка 120 мм 280 об/мин 50° C 18° C 7° 570 ± 20 мм 6 бар 300 Нл/мин 3 3000 1 2 3 4 5 6 7 SX/DX 2400 1 25 2350 2 25 2400 3 25 16800 4000 4 25 2400 5 700 25 25 6 2400 7 СХЕМА РАЗМЕЩЕНИЯ 2000 4