физика древесины - Санкт-Петербургский государственный

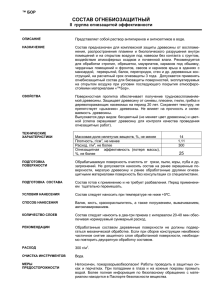

advertisement