Датчики давления. Часть I - Ульяновский государственный

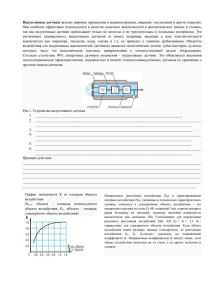

advertisement