Ускоренные испытания сплава Д16 в соляном тумане. Масса

advertisement

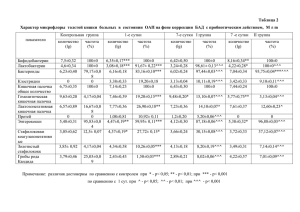

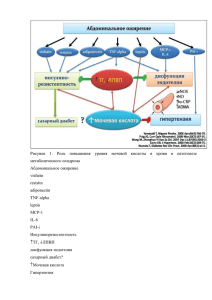

ВИАМ/2007-204832 Ускоренные испытания сплава Д16 в соляном тумане. Масса удержанных хлоридов, коррозия, механические свойства П.В. Стрекалов Ю.М. Панченко В.П. Жиликов С.А. Каримова Т.И. Тарараева Т.В. Никулина Май 2007 Всероссийский институт авиационных материалов (ФГУП «ВИАМ» ГНЦ) – крупнейшее российское государственное материаловедческое предприятие, на протяжении 80 лет разрабатывающее и производящее материалы, определяющие облик современной авиационно-космической техники. 1700 сотрудников ВИАМ трудятся в более чем тридцати научноисследовательских лабораториях, отделах, производственных цехах и испытательном центре, а также в четырех филиалах института. ВИАМ выполняет заказы на разработку и поставку металлических и неметаллических материалов, покрытий, технологических процессов и оборудования, методов защиты от коррозии, а также средств контроля исходных продуктов, полуфабрикатов и изделий на их основе. Работы ведутся как по государственным программам РФ, так и по заказам ведущих предприятий авиационно-космического комплекса России и мира. В 1994 г. ВИАМ присвоен статус Государственного научного центра РФ, многократно затем им подтвержденный. За разработку и создание материалов для авиационнокосмической и других видов специальной техники 233 сотрудникам ВИАМ присуждены звания лауреатов различных государственных премий. Изобретения ВИАМ отмечены наградами на выставках и международных салонах в Женеве и Брюсселе. ВИАМ награжден 4 золотыми, 9 серебряными и 3 бронзовыми медалями, получено 15 дипломов. Возглавляет институт лауреат государственных премий СССР и РФ, академик РАН, профессор Е.Н. Каблов. Статья подготовлена для опубликования в журнале «Коррозия: материалы, защита», № 10, 2007 г. Электронная версия доступна по адресу: www.viam.ru/public Ускоренные испытания сплава Д16 в соляном тумане. Масса удержанных хлоридов, коррозия, механические свойства П.В. Стрекалов1, Ю.М. Панченко1, В.П. Жиликов2, С.А. Каримова2, Т.И. Тарараева2, Т.В. Никулина3 Институт физической химии и электрохимии им. А.Н. Фрумкина РАН, г. Москва Всероссийский институт авиационных материалов, г. Москва 3 Биолого-почвенный институт ДВО РАН, г. Владивосток 1 2 В статье обсуждаются результаты количественного анализа хлоридов на алюминиевом сплаве Д16 после испытаний в течение 20, 30, 60 и 90 сут в нейтральном соляном тумане, а также рассматривается изменение коррозионных и механических характеристик сплава. Введение Коррозионные испытания являются основой практических методов контроля коррозии. Их можно разделить на три основные группы: лабораторные, натурные (полевые), эксплуатационные. Лабораторные – это испытания в условиях, проконтролировать, которые однако они можно отличаются точно от определить реальных и условий, существующих на практике. Обычно при таких испытаниях воспроизводят действие наиболее важных факторов, ускоряющих коррозионное разрушение материалов. Лабораторные испытания применяют при изучении механизма коррозии; для сравнительной оценки коррозионной стойкости металлов, сплавов, защитных покрытий; как контрольные – при разработке новых коррозионностойких сплавов; для корректировки состава и технологии обработки сплавов; применяют их также и для многих других целей. Натурные и эксплуатационные испытания необходимы для выбора наиболее подходящих материалов, способных работать в окружающей среде с разной степенью коррозивности, и для определения их срока службы в этих условиях [1]. Средняя одновременно скорость атмосферной действующих коррозии факторов: зависит температуры, от многих влажности, концентрации коррозивных загрязнений в воздухе, выпадения сухих и жидких осадков, их продолжительности пребывания на металле и др. Коррозионная стойкость исследуемого металла не абсолютна, она во многом определяется коррозивностью среды. Разнообразие условий внешней среды диктует разные методы для определения коррозионной стойкости материалов. Создать универсальный метод ускоренных коррозионных испытаний на сегодня вряд ли возможно. Метод лабораторных атмосферных испытаний с обрызгиванием водными растворами солей, а также испытаний в нейтральном соляном тумане, был разработан еще в начале XX века Дж. Капом [2] и применен им в 1914 г. для изучения защитной способности покрытий на углеродистых сталях в условиях, как он надеялся, воспроизводящих морскую атмосферу. В дальнейшем, уже в 1950-х годах, подобные испытания использовались с разной целью, но в большинстве случаев оказались не совсем подходящими [3–5]. В 1961 г. метод испытаний в соляном тумане стандартизировал ASTM Committee В-3 on Corrosion of Non-Ferrous Metals and Alloys (Комитет B-3 «Коррозия цветных металлов и сплавов», Американское общество испытаний и материалов) [6]. Еще до того, когда был принят стандарт ASTM В 117–61 «Standard Salt Spray (Fog) Testing» (Стандартное испытание в соляном тумане), подобный метод испытаний много раз, начиная с 1939 г., указывали в официальных публикациях как метод экспериментальный (рекомендуемый), и периодически документация ревизовалась в 1941, 1944, 1949, 1954 и 1957 гг. После официальной стандартизации в последующие годы он начал уже применяться как универсальный метод испытания вне зависимости от того, для каких условий эксплуатации предназначены испытываемые материалы, изделия и др. [7]. Условия эксплуатации авиационной техники обусловливают крайне жесткие требования к используемым материалам. Наиболее применяемыми авиационными материалами являются алюминиевые сплавы, их доля в структуре потребления в авиации в конце XX века составила порядка 80%. Большое влияние на атмосферную коррозию алюминиевых сплавов оказывают соли, содержащиеся в воздухе, особенно хлориды. Их влияние на скорость коррозии определяется, главным образом, концентрацией ионов хлорида в электролите, образующемся при их растворении в фазовой пленке влаги на металле, т.е. когда на него попадают дождевые осадки или возникает роса. Наиболее достоверные характеристики коррозионного поведения сплавов в атмосфере можно получить только при испытаниях в естественных природных условиях, но они, как правило, очень длительны [8]. При изучении коррозионной стойкости авиационных алюминиевых сплавов важно знать, как могут меняться их свойства, например механические, если на поверхности аккумулируются в значительном количестве хлоридные аэрозоли, способные ускорить общую коррозию, питтинг, расслаивающую коррозию, коррозионное растрескивание сплава. Цель данной работы – определить количество хлоридов, удерживаемых на поверхности сплава Д16 после разной длительности выдержки в соляном тумане, оценить их влияние на коррозию и механические характеристики сплава. Эти данные необходимы для сопоставления прочности металла и коррозионных потерь массы с концентрациями хлоридов, оседающих на металлоконструкциях, эксплуатируемых в естественной морской атмосфере. Методика эксперимента Ускоренные испытания образцов-лопаток дюралюминиевого сплава Д16 (обычно содержит, % (мас.): Сu 3,8–4,9; Mg 1,2–1,8; Мn 0,3–0,9; Fe 0,3; Si 0,2–0,5; Cr 0,1 [9–11]) в соляном тумане (относительная влажность >98%, температура 35°С) проведены в условиях непрерывного распыления 5%-ного водного раствора NaCl, при скорости осаждения аэрозолей 1–2 мл/ч, pH 6,5–7,2 [12]. Длительность испытаний сплава Д16 составляла 10, 20, 30, 60 и 90 сут. После завершения каждого цикла испытаний пять образцов-лопаток хранились в одном полиэтиленовом пакете. Удержанную на сплаве Д16 концентрацию хлоридов (после экспозиции в соляном тумане) анализировали на каждом индивидуальном образце, а также в продуктах, которые частично осыпались с образцов при их хранении в пакете. Вначале на аналитических весах АДВ-200 определяли массу сухого образца с продуктами коррозии и хлоридами (m 1 ). Затем его помещали в химический стакан с дистиллированной водой, нагревали и выдерживали в кипящей воде 1 ч. Предварительные измерения хлоридов на одном из образцов, испытанных 30 сут в соляном тумане, выполненные последовательно через 10, 15, 30, 45 и 60 мин кипения в воде, показали, что после 1 ч дальнейшее растворение хлоридов становится практически ничтожным и не детектируется. Следовательно, длительность кипячения можно вполне ограничить одним часом. Аналогичный вывод сделан и другими исследователями. На практике очень важно знать природу и концентрацию присутствующих солей на поверхности металла перед ее окраской. В [13] изучали эффективность экстракции растворимых солей на углеродистой стали, подвергшейся ржавлению 3 мес в морской, городской и в сельской атмосфере. Сравнивали три метода экстракции: 1. промывку поверхности стали водой; 2. прикрепление емкости с водой к участку анализируемой металлической поверхности; о содержании хлоридов в экстракте судили по измерению его электропроводности; 3. прямой контакт закрытой эластичной ячейки со сталью, нагнетание в ячейку шприцем горячей воды, затем отбор воды. Операцию повторяли до 20 раз, анализируя в экстракте содержание хлоридов и сульфатов. Метод экстракции солей горячей водой оказался эффективнее, чем первые два метода. Измерение электропроводности экстракта с последующим переводом показаний в содержание хлоридов может давать большую ошибку (более 500%), особенно когда на металле присутствует много солевых загрязнений и в них, кроме хлорида, содержатся другие соли, например, сульфаты [13]. По окончании кипячения образец-лопатку подсушивали. Полученный рабочий раствор, чтобы увеличить его концентрацию, упаривали до объема 250 мл (при анализе образца, испытанного в соляном тумане 10, 20 и 30 сут) и до объема 500 мл (образец, испытанный 60 и 90 сут). После кипячения образцы взвешивали дважды: когда они высохли, но были еще в нагретом состоянии (масса т 2 ), затем – после 60-минутной выдержки на воздухе (масса т 3 ). Это сделали, чтобы оценить влияние абсорбции молекул воды из воздуха высушенными продуктами коррозии на результаты весовых определений массы образца после кипячения. Содержание хлорид-ионов (m Cl , мг) определяли фотоэлектрическим колориметром ФЭК-56 как среднюю величину анализируемых трех проб, отобранных из рабочего раствора. Концентрацию С Cl рассчитывали по уравнению 𝐶Cl = 𝑚Cl 𝑆 , мг/м2, где S – 0,0069 м – общая площадь поверхности образца-лопатки. 2 Осыпавшиеся продукты с 5 образцов каждой партии тоже кипятили 1 ч, далее рабочий раствор упаривали до объема 200 мл. Найденная масса хлорид-ионов затем была поделена на 5 равных долей и добавлена к основной массе хлоридов, измеренных на индивидуальном образце. Коррозионные потери K и массу удержанных продуктов коррозии т определяли с учетом исходной массы образца т 0 , массы после испытаний m 1 , и массы после химического удаления продуктов т 4 на образце. Экспериментальные результаты и их обсуждение Концентрация аккумулированных хлорид-ионов на сплаве Найденные средние концентрации хлоридов (на каждых пяти образцахлопатках и в массе осыпавшихся продуктов) даны в табл. 1 и 2. Из их анализа следует, что в среднем на образцах после 90 сут испытаний в соляном тумане совокупная масса растворившихся в горячей воде соли NaCl и продуктов меняется от 0,0618 до 0,4764 г. Причем наблюдается линейная зависимость между массой растворимых веществ и длительностью испытаний сплава Д16 в соляном тумане. Таблица 1. Средние экспериментальные данные для порошковых продуктов, осыпавшихся с 5 образцов-лопаток Длительность испытания, сут Параметр т оп , г m рп , г m Cl , мг т рп /т оп , % 10 20 30 60 90 Среднее 0,1547 0,0652 10,59 42,1 0,5067 0,1230 18,96 24,3 0,8120 0,1798 25,85 22,1 0,4505 0,1304 7,22 28,9 0,5415 0,1840 13,47 34,0 – – – 30,3 Примечание. т оп – масса осыпавшихся порошковых продуктов в полиэтиленовом пакете; m рп =(m 1 –m 2 ) – масса растворенных порошковых продуктов; m Cl – измеренная масса хлоридов в порошковых продуктах. Таблица 2. Средние экспериментальные данные для образцов-лопаток Д16 Параметр Длительность испытания, сут 10 λт рп , г λт рп , г/м2 λт рп /λт, % 20 30 60 Коррозионные параметры 7,01 16,20 34,02 83,84 25,75 49,09 91,33 256,86 Растворившиеся продукты при кипячении 0,0618 0,0891 0,1838 0,4081 8,96 12,91 26,26 59,14 34,8 26,3 28,9 23,0 λт ад , г λт ад /т рп , % λт ад /т рп , % Абсорбированная влага на образце-лопатке 0,0212 0,0230 0,0826 0,1067 43,3 35,9 53,7 28,1 14,4 9,8 16,9 6,3 K, г/м2 λт, г/м2 λт Cl , мг λт Cl , мг/м2 λт Cl , мг/(м2⋅сут) λт Cl /λт рп , % λт Cl /λт, % 6,72 974 97,4 11,1 3,9 6,42 931 46,6 7,3 1,9 Хлорид-ионы 9,11 1320 44,0 5,0 1,4 45,92 6652 110,9 11,2 2,6 90 Среднее 92,17 257,80 – – 0,4764 69,04 26,7 – – 27,9 0,2141 49,5 12,9 – 42,1 12,1 46,52 6742 74,9 9,8 2,6 – – – 8,9 2,5 Примечание. K=(m 0 –m 4 )/S – коррозионные потери массы образца-лопатки; λm рп – масса растворившихся продуктов коррозии на образце-лопатке; λm – масса удержанных на образце продуктов; далее все другие аналогичные обозначения, содержащие знак λ, тоже относятся к образцу-лопатке. Необходимо отметить, что для определения абсорбционных свойств продуктов коррозии испытанные образцы были взвешены в их нагретом состоянии и после часовой выдержки на воздухе. После кипячения образца, его быстрого высыхания, сухие продукты на нем гигроскопичны. По мере дальнейшего остывания они абсорбируют влагу из воздуха, и масса образца непрерывно увеличивается. На воздухе влажностью 75–80% стабилизация массы образца заканчивалась обычно после часовой выдержки. При этом масса поглощенной влаги составила 28–54% от массы растворенных продуктов и соли, т.е. в среднем 42%. Разброс средних величин обусловлен непостоянством влажности воздуха в лабораторном помещении. Кипячение частично осыпавшихся продуктов показывает, что убыль массы за счет растворимости, в сравнении с ее начальной массой m1 составляет в среднем 22–34% для образцов, испытывавшихся 20–90 сут, но для образцов после 10 сут – 42% (рис. 1). Видимо, при малой длительности испытаний сплава Д16, когда образование продуктов коррозии еще не столь существенно, преобладает процесс накопления хлорида. В среднем, исключая результат за 10 сут, растворимые продукты составляют 27,4% от образовавшейся массы продуктов. Рисунок 1. Убыль массы, представленной растворимыми продуктами и солью NaCl в осыпавшихся продуктах (■) и в удержанных на образце-лопатке (•) Можно предполагать, что в очень коррозивном соляном тумане на сплаве Д16, независимо от длительности испытаний, образуются продукты одинакового состава. В таком случае масса продуктов, растворяющихся во время кипения воды, в процентном отношении к массе образовавшихся должна быть одинаковой. Удержанная масса продуктов коррозии т была определена после химического травления образцов-лопаток (т=m 0 –т 4 , в табл. 2 т представлена как λт). В кипящей воде количество растворимых продуктов, по отношению к ранее удержанной общей массе для 10-суточных испытаний образцов немного больше, а для испытанных 20–90 сут оно составляет 23– 29%, т.е. в среднем – 26%. Очевидно, расхождение в величинах связано с потерей продуктов, уносимых капающим с образцов соленым конденсатом в процессе ускоренных испытаний. Как отмечалось выше, содержание хлорид-ионов на отдельном образце рассчитывали, исходя из количества, перешедшего в водный раствор при кипячении образца, и добавления, к нему одной пятой части массы хлоридионов в осыпавшихся продуктах. Нефелометрические измерения показали, что содержание хлорид-ионов в порошковой смеси с 5 образцов, испытанных 10, 20, 30, 60 и 90 сут, составило 10,59, 18,96, 25,85, 7,22 и 13,47 мг соответственно. То есть для каждого образца была добавлена масса хлоридов, равная соответственно 2,12, 3,79, 5,17, 1,44 и 2,68 мг (см. табл. 1). Таким образом, суммарная масса растворимых хлоридов на образце, испытанным 10–90 сут, составила 6,72–46,52 мг, а в единицах поверхностной концентрации – от 974 до 6742 мг/м2 (см. табл. 2). Изменение массы хлорид-ионов на сплаве Д16 от длительности его выдержки в соляном тумане нелинейно (рис. 2). За первые 10–20 сут на поверхности образца еще мало продуктов коррозии, и количество хлоридов растет в прямой зависимости от времени выдержки в соляном тумане. По мере утолщения слоя продуктов в нем увеличивается объемная концентрация сорбированного хлорида. Со временем на сплаве Д16, помимо оксидов и гидроксидов, образуются и плохо растворимые хлорсодержащие соединения. Рисунок 2. Зависимость содержания на сплаве Д16 хлорид-ионов, выраженное в мг/обр. (•) и в мг/(м2⋅сут.) (■), от длительности испытания в соляном тумане Образцы, выдержанные 60 и 90 сут в соляном тумане, были полностью закрыты толстым слоем продуктов коррозии. На границе раздела «продукты/соляной туман» этот слой, очевидно, сильно насыщен и влагой, и хлоридом натрия. По мере утолщения слоя усиливается диффузионное торможение реагирующих компонентов в зону реакции на поверхности металла, и это, естественно, замедляет и формирование продуктов, и поглощение ими хлорида натрия. Для лучшей наглядности, измеренное количество хлорид-ионов, аккумулированных продуктами коррозии на образцах, испытанных в соляном тумане от 10 до 90 сут, дано в табл. 3. Таблица 3. Средняя масса хлорид-ионов в продуктах и их процентное содержание Длительность Осыпавшиеся продукты испытания, m 1 , мг т Cl , мг т Cl /m 1 , сут % 10 20 30 60 90 Среднее 154,7 506,7 812,0 450,5 541,5 – 10,59 18,96 25,85 7,22 13,47 – 6,8 3,7 3,2 1,6 2,5 3,6 ∆ 1 =m 1 –m 2 , мг/обр. 61,8 89,1 183,7 408,1 476,4 – Продукты на образце-лопатке λm=m 1+ ∆m 1 –m 4 , λт Cl , λт Cl /∆ 1 , % λт Cl /m, % мг/обр. мг/обр. 177,7 6,72 10,9 3,8 338,7 6,42 7,3 1,9 630,2 9,11 5,0 1,4 1772,9 45,92 11,2 2,6 1778,9 46,52 9,8 2,6 – – 8,8 2,4 Примечание: а) для осыпавшихся продуктов и испытанных образцов (обр.): m 1 – общая масса порошка; m Cl – масса хлоридов; m Cl /m 1 – процентное содержание; б) для образцов-лопаток: ∆ 1 – масса растворившихся продуктов при кипячении; λm – общая масса продуктов коррозии с учетом одной пятой доли массы от порошковой смеси ∆m 1 ; λm Cl – общая масса хлоридов в продуктах коррозии, а также процентное их содержание в растворившихся λm Cl /∆ 1 и в общей массе λm Cl /m продуктов. Содержание хлоридов в порошковой смеси больше, чем в удержанной массе продуктов на сплаве Д16 после 10–30 сут испытаний и меньше при более длительных испытаниях. Если не учитывать результаты 10-суточных испытаний, процентное содержание хлоридов в осыпавшихся продуктах и в их общей массе на образце меняется не столь существенно. Это явно свидетельствует об образовании продуктов сравнительно одинакового состава. В соляном тумане на сплав попадают аэрозоли, создавая фазовую пленку электролита, под которой образуется слой из аморфных продуктов коррозии, аккумулирующих хлориды, а также, возможно, частично кристаллизованных продуктов. Например, в сильно засоленной природной атмосфере на алюминии помимо оксидов присутствуют и плохо растворимые соединения, например, AlCl(ОН) 2 ⋅ 6Н 2 O [14]. На побережье и в глубь территории морские аэрозоли выносятся в атмосферу преимущественно при сильных ветрах в периоды волнения моря. Скорость их осаждения на подстилающую поверхность часто меняется даже в течение суток вследствие непостоянства ветрового режима. Чтобы количественно оценить засоленность атмосферы, используют метод «сухого полотна» или метод «влажной свечи». Аккумулированные за месяц на сухой или влажной поверхности морские соли анализируют на содержание хлоридов и выражают как среднее количество за сутки на единицу поверхности, называя эту величину поверхностной концентрацией (седиментацией), мг Cl/(м2⋅сут). Она – важный параметр, используемый в системе классификации коррозивности атмосферы (ISO 9223–92. Коррозия металлов и сплавов. Коррозивность атмосферы). В целом агрессивность среды в камере для ускоренных испытаний можно определить как общую массу NaCl (в пересчете на хлорид-ион), оседающую за сутки на единичную площадь поверхности днища камеры. Но в соляном тумане образцы испытывали в вертикальном положении и абсорбция ими хлоридов, естественно, в точности не соответствует скорости оседания хлоридных аэрозолей в камере за сутки на единицу поверхности. В первом, грубом приближении сопоставим весовые параметры образцовлопаток. На рис. 2 видно, что с увеличением длительности испытания определяемая масса хлоридов, выраженная в мг/обр., увеличивается. И это закономерно, так как идут непрерывные процессы абсорбции хлорида натрия на сплаве Д16, образования растворимых, а также и плохо растворимых хлорсодержащих продуктов коррозии. Но кинетика изменения концентрации в мг/(м2⋅сут) труднообъяснима. Расчетная средняя в сутки концентрация накопленных хлоридов на образце сплава Д16 оценивается в 100 мг/(м2⋅сут) для 10 и 60 сут испытаний в соляном тумане, но в два раза меньше – за 20- и 30-суточные периоды. Возможно, это связано с распылением в камере неодинакового количества хлоридного аэрозоля (1–2 мл/ч) на протяжении всего трехмесячного периода. Кинетика коррозии При оценке коррозионной потери K (и массы удержанных продуктов т) (см. табл. 2), масса каждого образца-лопатки была скорректирована с учетом пятой части осыпавшихся продуктов коррозии: 0,0309; 0,1013; 0,1624; 0,0901 и 0,1083 г для образца, испытанного соответственно 10, 20, 30, 60 и 90 сут. На рис. 3 показана кинетика K. Коррозия во времени линейно увеличивается. Несколько завышенные коррозионные потери образцов за 60 сут испытаний, очевидно, обусловлены тем, что они хранились далее в пакете, будучи не полностью высушенными, т.е. коррозия могла продолжаться. Скорость коррозии сплава Д16, численно равная тангенсу угла наклона прямой, довольно высокая – в среднем порядка 1 мг/(м2⋅сут). Линейная зависимость коррозии от времени (10–90 сут) свидетельствует о том, что в соляном тумане образующиеся продукты на сплаве почти не тормозят коррозионный процесс. В первом, грубом приближении связь коррозии (в г/м2) сплава Д16 с концентрацией хлоридов (в мг/(м2⋅сут.)) тоже линейна (рис. 4). Рисунок 3. Кинетика изменения коррозионных потерь массы на сплаве Д16 Рисунок 4. Зависимость коррозии сплава Д16 от концентрации хлоридов Однако количественные результаты при ускоренных испытаниях слабо коррелируют с результатами натурных испытаний. Сопоставим данные, полученные в жестких условиях соляного тумана, с результатами достаточно длительных натурных коррозионных испытаний в приморских районах. В табл. 4 приведены коррозионная потеря и скорость коррозии сплава Д16 в трех приморских районах, характеризующихся холодным (г. Мурманск), умеренным влажным (г. Владивосток) и субтропическим (г. Батуми) климатом. Таблица 4. Коррозионные потери, г/м2, и скорость коррозии, г/(м2⋅год) (указана в скобках) Место испытания г. Батуми г. Владивосток г. Мурманск Длительность испытаний сплава Д16, годы 1 2 4 0,43 0,70 (0,35) 1,00 (0,25) 0,83 1,18 (0,59) – 11,20 20,34 (10,17) – 5 10 17 – 2,08 (0,42) 26,77 (5,35) – 3,47 (0,35) – – 30,20 (1,80) Видно, что скорость атмосферной коррозии сплава Д16 во времени в разных климатических зонах постепенно уменьшается. За 10 лет во Владивостоке она значительно меньше, чем за первые десять суток в соляном тумане. В первом приближении, в Мурманске годовые коррозионные потери сопоставимы с таковыми при 10-суточных испытаниях в соляном тумане, а коррозия за 2 года соответствует 20-суточной коррозии в камере. Казалось бы, что и в дальнейшем эта аналогия сохранится. Однако скорость коррозии в Мурманске лишь во второй год практически не изменилась, но в последующие годы она замедляется и к 17 годам коррозионные потери составили только 30 г/м2. То есть сопоставимость результатов с камерными испытаниями в дальнейшем не наблюдается. Атмосфера в Мурманске, в сравнении с Владивостоком и Батуми, является по отношению к алюминию и его сплавам очень коррозивной. Относительная влажность там выше критической, интенсивность дождей слабая, а концентрации выпадающих хлоридов в среднем превышают 30 мг/(м2⋅сут), на поверхности металла присутствует долгоживущая пленка электролита высокой агрессивности. Коррозионное поведение сплава Д16 схоже с чистым алюминием. Испанские исследователи анализировали коррозию алюминия, обычной углеродистой стали, цинка и меди в сельских, промышленных и морских атмосферах за первый год испытаний [15, 16]. Эти данные были получены в ходе реализации программы MICAT (программа расшифровывается как Иберо-американские карты коррозивности атмосферы; в ней участвовали 71 коррозионная станция в 12 странах Латинской Америки, а также в двух странах Европы) и программы ISOCORRAG (выполнялась Техническим комитетом ISO/TC 156 для проверки и дальнейшего совершенствования международных стандартов по коррозивности атмосферы [17–19]; участвовали 51 коррозионная станция в 14 странах Европы, Америки, Азии, в том числе от России – 5 коррозионных станций ИФХЭ РАН). Полученные данные показали, что хлорид-ионы способны перфорировать и разрушать естественную пассивную пленку на алюминии и ускорять его коррозию. Для чистой морской атмосферы (без SO 2 ) авторы [15, 16] для первого года испытаний алюминия предполагают, что за критический уровень засоленности можно принять 20 мг Cl/(м2⋅сут). Хлориды очень специфичны для развития коррозии на алюминии, которая, как отмечалось в [20], может увеличиваться в 22 раза в морской атмосфере, в сравнении с сельской. В первом приближении коррозионные потери сплава Д16 в соляном тумане линейно растут с концентрацией хлоридов (см. рис. 4). То есть это очень схоже с наблюдаемой в общем случае линейной зависимостью коррозии за первый год испытаний сплава Д16 на берегу Черного моря [21] от скорости выпадения хлоридов. Но такое сравнение очень грубое, поскольку фактические коррозионные потери массы для сплава Д16, испытанного в соляном тумане, отвечают разной длительности испытаний (20–90 сут), то есть потери массы различаются в 1,5–4,5 раза. Для чистого алюминия коэффициент корреляции R=0,51–0,58 для линейных зависимостей «коррозионный эффект–концентрация хлорида» [15, 16]. Для сплава Д16, испытанного в соляном тумане, величина R должна быть намного меньше, плохо соответствовать экспериментальным данным: при 10-суточной выдержке и расчетной концентрации хлоридов ~97 мг Cl/(м2⋅сут) коррозионный эффект почти на два порядка величины меньше, чем при 90-суточной экспозиции, когда на сплаве удерживается тоже значительная концентрация хлоридов, равная ~75 мг Cl/(м2⋅сут.). С увеличением длительности испытаний до 20 и 30 сут количество присутствующих хлоридов на сплаве мало, хотя коррозионные потери, напротив, существенно увеличиваются. То есть связь коррозионных потерь с концентрацией хлоридов, выраженной в мг/(м2⋅сут) (см. рис. 4), объяснить трудно. Исследования коррозионных результатов, полученных на основе программ ISOCORRAG и MICAT и других доступных данных, в том числе российских, обработанные международным коллективом ученых из Швеции, России, Чешской Республики [22–25], позволили разработать модель и функции доза-ответ для оценки коррозии конструкционных металлов, в том числе и для алюминия, которые предложены для модифицирования международного стандарта ISO 9223. Исходя из полученных результатов, коррозия за годовой период чистого алюминия описывается не линейно от концентрации хлоридов, а степенной функцией K – аСlb с коэффициентом b=0,60. Но для сплава Д16, из данных в табл. 4, расчетный коэффициент b для уравнения K=аτb равен 0,27, 0,15 и 0,19 соответственно для Батуми, Владивостока и Мурманска, τ – время. Это очень далеко от приведенной грубой линейной зависимости, полученной в ходе камерных испытаний Д16 в соляном тумане. Здесь следует подчеркнуть, что в натурных атмосферных условиях коррозия развивается во время сложных суточных и сезонных изменений климатических параметров, которые не создаются еще полностью в климатических камерах. Таким образом, количественные результаты, полученные в камере соляного тумана с постоянной концентрацией хлорид-ионов, слабо коррелируют с результатами натурных испытаний. Поскольку практически коррозионный процесс в камере на сплаве Д16 идет без замедления, вероятнее всего в будущем результаты следовало бы попытаться сопоставить с коррозией в морской воде, ведь коррозия в соляном тумане идет фактически непрерывно под постоянно присутствующим на металле слоем электролита. Механические характеристики В табл. 5 представлены данные по изменению прочности и относительного удлинения образцов-лопаток Д16, прошедших экспозицию в соляном тумане. Предел прочности σ в после испытания сплава 90 сут снизился с 486 до 441 МПа, а условный предел текучести σ 0,2 уменьшился с 370 до 350 МПа. Наиболее сильно предел прочности σ в понижается в первые 10–30 сут испытаний, когда на поверхности сплава аккумулируются хлориды в количестве 7–9 мг/обр. (рис. 5). Более чувствительной характеристикой к коррозионным поражениям на образцах-лопатках является величина относительного удлинения δ. Она заметно уменьшается с 21,3 до 17,4% после 10 сут испытаний в солевом тумане, а в последующие 20–90 сут колеблется в интервале 10–12%. Изменение механических характеристик обусловлено не только общей коррозией, но и развитием на сплаве питтингов. Таблица 5. Средние механические свойства и коррозия сплава Д16 Длительность испытаний, сут Контрольные 10 20 30 60 90 σ в , МПа σ 0,2 , МПа δ, % K, г/м2 486,6 477,5 448,7 445,0 453,8 441,0 370,0 360,0 360,0 350,5 350,4 349,0 21,3 17,4 9,9 10,2 12,0 10,7 _ 7,01 16,20 34,02 83,84 96,51 Примечание. σ в – предел прочности; σ 0,2 – условный предел текучести; δ – относительное удлинение; K – коррозионные потери массы. Рисунок 5. Зависимость предела прочности σ в на сплаве Д16 от присутствия массы хлоридов Выводы Проведенные ускоренные испытания дюралюминиевого сплава Д16 в нейтральном соляном (NaCl) тумане показали, что коррозионный эффект растет во времени. Он зависит от концентрации хлорид-ионов, удержанных на поверхности сплава. При выдержке 10, 20, 30, 60 и 90 сут в соляном тумане концентрация хлорид-ионов на алюминиевом сплаве менялась от 6,7 до 46,5 мг или в единицах поверхностной концентрации – от 970 до 6740 мг/м2. В первом, грубом приближении коррозионные потери сплава Д16 линейно зависят от расчетной скорости выпадения хлоридов. Коррозия увеличивается во времени в среднем со скоростью 1 мг/(м2⋅сут), т.е. образующиеся продукты коррозии не тормозят коррозионный процесс. Напротив, в натурных атмосферных условиях скорость коррозии сплава Д16 в разных климатических зонах во времени постепенно уменьшается, и связано это с формированием полузащитного слоя продуктов на сплаве. Прочностные свойства и величина удлинения образцов сплава Д16 наиболее сильно меняются после 10 сут в соляном тумане и остаются практически постоянными в продолжающихся 90-суточных испытаниях. Полученные результаты ускоренных испытаний лишь качественно коррелируют с результатами первого года натурных испытаний чистого алюминия и сплава Д16 в разных климатических условиях. Список литературы: 1. Коррозия. Справочник / Сокр. перевод с англ.; Под ред. С. Синявского; Ред. Л.Л. Шрайер. М.: Металлургия, 1981. С. 537. 2. Сарр J. А. // Рrос. Amer. Soc. Test. Mater. 1914. V. 14. P. 474. 3. LaQue P.L. //Proc. Amer. Soc. Test. Mater. 1951. V. 51. P. 495. 4. LaQue P.L. // Mater. and Math. 1952. V. 35. N 2. P. 77. 5. Sample С.H. // Bull. Proc. Amer. Soc. Test. Mater. 1943. N 123. P. 19. 6. ASTM B117–61. Standard Method of Salt Spray (Fog) Testing. 7. ИСО 9227–1990. Коррозионные испытания в искусственной атмосфере. Испытания в соляном тумане. 8. Стрекалов П.В. // Защита металлов. 1969. Т. 5. № 6. С. 671. 9. Синявский В.С., Калинин В.Д. // Защита металлов. 2005. Т. 41. № 4. С. 347. 10. Панченко Ю.М., Стрекалов П.В., Никулина Т.В. // Защита металлов. 2007. Т. 43. № 2. С. 167. 11. Семенычев В.Л. Коррозионная стойкость и свойства алюминиевых сплавов авиационного назначения в условиях морского субтропического климата: Дис. ... канд. техн. наук. М.: ФГУП ВИАМ, 2005. 12. Каримова С.А., Тарараева Т.И., Павловская Т.Г., Золотарева Л.А. Состав для химической обработки изделий из алюминия и его сплавов / Пат. RU 2 276 698 С1, заявл. 29.11.2004, опубл. 20.05.2005 // Бюлл. № 14. 13. Fuente de la D., Otero E., Chico B., Morcillo M. // 16 International Corrosion Congress «Corrosion and Protection in High Technology Era», Beijing, Sept. 19–24, 2005 [Электронный pecypc] Beijing, 2005. P. 317. 14. Bengtsson Blucher D., Svensson J.-E., Johansson L.G. // J. Electrochem. Soc. 2003. V. 150. № 3. P. B93. 15. Chico B., Fuente de la D., Simancas J., Morcillo M. // Afmidad. 2005. V. 62. № 519. P. 439. 16. Chico B., Fuente de la D., Simancas J., Morcillo M. // 16 International Corrosion Congress «Corrosion and Protection in High Technology Era», Beijing, Sept. 19–24, 2005 [Электронный ресурс] Beijing, 2005. P. 307. 17. ISO 9223. Corrosion of metals and alloys. Classification of corrosivity of atmospheres. 18. ISO 9225. Corrosion of metals and alloys. Corrosivity of atmospheres. Methods of measurement of pollution. 19. ISO 9226. Corrosion of metals and alloys. Corrosivity of atmospheres. Methods of determination of corrosion rate of standard specimens for the evaluation of corrosivity. 20. Берукштис Г.К., Кларк Г.Б. Коррозионная устойчивость металлов и металлических покрытий в атмосферных условиях. М.: Наука, 1971. С. 159. 21. Жирнов А.Д., Стрекалов П.В., Каримова С.А. и др. Сезонная динамика процесса коррозии металлов на береговой зоне Черного моря // Коррозия: материалы, защита. 2007. № 8. С. 23–29. 22. Kucera V., Mikhailov A.A., Tidblad J. Multi pollutant effect of air pollutants on Materials – modelling and verification. Swedish Corrosion Institute. Report С 2000-11. 2000. Stockholm. Sweden. 23. Tidblad J., Kucera V., Mikhailov A.A., Knotkova D. «Improvement of the ISO classification system based on dosc-rcsponse functions describing the corrosivity of outdoor atmospheres», Outdoor Atmospheric Corrosion, ASTM STP 1421, H.E. Townsend, Ed., Amer. Soc. for Testing and Materials, West Conshohocken, 2002. P. 73–87. 24. Михайлов А.А., Тидблад Дж., Кучера В. Классификационная система стандарта ИСО 9223 и функции доза-ответ для оценки коррозивности открытых атмосфер // Защита металлов. 2004. Т. 40. № 6. С. 601–610. 25. Михайлов А.А., Стрекалов П.В. Моделирование атмосферной коррозии и разработка функций доза-ответ. Обзор // Коррозия: материалы, защита. 2006. № 3. С. 2–13; 2006. № 4. С. 2–10.