Расчет технологических параметров процессов очистки

advertisement

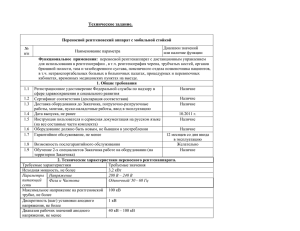

Федеральное государственное автономное образовательное учреждение высшего профессионального образования “Казанский (Приволжский) федеральный университет” Институт геологии и нефтегазовых технологий Кафедра высоковязких нефтей и природных битумов Расчет технологических параметров процессов очистки и разделения нефтяного сырья. Методические указания Казань 2013 1.Расчет материального баланса процессов очистки нефтяных фракций Материальные балансы процессов отражают результаты работы отдельных процессов. Они являются базой для технико-экономических расчетов процессов. Материальный баланс составляется для выделенного контура, который т включать отдельный аппарат, узел, несколько аппаратов или процесс в целом. Возможно составление материального баланса и для более крупного объекта. Материальный баланс используется для различных целей: для технологических и экономических расчетов, для анализа работы аппаратов, установок и т.д. Материальный баланс составляется для тех аппаратов, узлов и процессов, где имеет место перераспределение материальных потоков. При составлении материальных потоков можно не учитывать потоки, рециркулирующие внутри выбранного контура. Потери в отдельных аппаратах и узлах процессов обычно не учитываются, но их учет при составлении товарного материального баланса обязателен. Расчет материального баланса базируется на законе сохранения массы вещества. Материальный баланс может составляться не только в массовых единицах, но и в объемных, молярных единицах, однако для контроля результатов, необходимо параллельно вести расчет и в массовых единицах. Нефтеперерабатывающие объекты обычно работают в непрерывном режиме, поэтому в расчетах количество потока указываться в массовых, объемных, мольных единицах в единицу времени. Состав потоков приводится в соответствующих процентах, долях единицы. Для удобства восприятия, при составлении материальных балансов процессов очистки нефтяных фракций количество исходного сырья принимается за сто процентов, а все остальные материальные потоки соотносятся с этим значением потока. Наряду с этим, при необходимости, составы отдельных потоков пересчитывают, принимая сумму потока равной ста процентам или единице. Расчет материального баланса блока деасфальтизации процесса деасфальтизации гудрона жидким пропаном. В качестве примера рассмотрим составление материального баланса блока деасфальтизации процесса деасфальтизации гудрона жидким пропаном. Прежде чем приступить к составлению материального баланса объекта, необходимо уяснить схему взаимосвязей потоков, для чего рекомендуется составить его схему со всеми необходимыми связями. Рассмотрим несколько вариантов технологической схемы блока деасфальтизации Задача 1. Составьте материальный баланс блока деасфальтизации одноблочной одноступенчатой деасфальтизации гудрона жидким пропаном. Для деасфальтзации принято соотношение растворитель:сырье 5:1 (по массе). Выход деасфальтизата 35 % мас. на сырье. Содержание деасфальтизата в растворе деасфальтизата 8 % мас. Составим схему узла деасфальтизации. Производительность установки 45 000кг/час по сырью. Схема блока деасфальтизации приведена на рисунке 1. Раствор деасфальтизата Гудрон Растворитель Раствор асфальта Рисунок 1. Схема деасфальтизации гудрона Расчеты сведем в таблицу 1. Таблица 1- Материальный баланс узла деасфальтизации гудрона жидким пропаном % мас., на Количество, Состав Статьи баланса сырье кг/час потоков, % мас. 1 2 3 4 Приход 1. гудрон 100 45000 2. пропан 500 225000 Всего приход 600 270000 Продолжение таблицы 1.1 1 Расход 1.Раствор деасфальтизата,%мас. в том числе деасфальтизат пропан 2. Раствор асфальта, % мас. в том числе асфальт пропан Всего расход 2 3 4 438 35 403 162 65 97 600 197100 15750 181350 72900 29250 43650 270000 100 8 92 100 40.1 59.9 Задача 2. Рассмотрим пример составления материального баланса блока деасфальтизациии установки с одноблочной двухступенчатой деасфальтизацией гудрона жидким пропаном. Исходные условия: 1 ступень 2 ступень Соотношение растворитель:сырье 6:1 5.5:1 Выход деасфальтизата, % мас. на сырье 30 10 Содержание деасфальтзата в растворе,%мас.с.. 10 8 Схема блока деасфальтизации приведена на рисунке 1.2. Раствор деасфальтизата: 1 ступени 2 ступени Гудрон Растворитель Раствор асфальта Рисунок 1.2. Схема двухступенчатой деасфальтизации гудрона Расчетные данные приведены табл. 1.2 Таблица 1.2 - Материальный баланс узла двухступенчатой деасфальтизации гудрона жидким пропаном % мас., на Количество, Состав Статьи баланса сырье кг/час потоков, % мас. 1 2 3 4 1 ступень Приход 1. гудрон 100 45000 2. пропан 600 270000 Всего приход 700 315000 Расход 1.Раствор деасфальтизата,% мас. 1 в том числе деасфальтизат пропан 2. Раствор асфальта, % мас. в том числе асфальт пропан Всего расход 300 2 30 270 400 70 330 700 2 ступень 135000 3 13500 121500 180000 31500 148500 315000 Приход 1.Раствор асфальта, % мас. в том числе асфальт пропан 2.Пропан Всего приход 400 70 330 55 455 180000 31500 148500 24750 204750 Расход 1.Раствор деасфальтизата,% мас. в том числе деасфальтизат пропан 2. Раствор асфальта, % мас. в том числе асфальт пропан Всего расход 125 10 115 330 60 270 455 56250 4500 51750 148500 27000 121500 204750 100 4 10 90 100 17.5 82.5 100 8 92 100 18.2 81.8 1.2. Расчет материального баланса блока фильтрации процесса депарафинизации нефтяных фракций кристаллизацией из их растворов Депарафинизация нефтяных фракций осуществляется с целью снижения температуры застывания нефтяной фракции. Раствор фракции охлаждается, выпавшие кристаллы отделяются фильтрованием на вакуумфильтрах. Таким образом, в отделение фильтрации подается суспензия твердых парафинов в растворе масла в растворителе. Задача 1.3. Составить материальный баланс блока (отделения) фильтрации процесса депарафинизации нефтяных масляных фракций со смесью кетон-толуол. Исходные данные: Фильтрование осуществляется в две ступени, вторая ступень предназначена для промывки гача (или петролатума); отмытый раствор масла со второй ступени возвращается на первую ступень фильтрации. На первую ступень фильтрации направляется суспензия, состоящая из растворителя и сырья в соотношении растворитель:сырье 2:1, в том числе 20 процентов твердой фазы (гача) в расчете на сырье. Со второй ступени фильтрации в первую возвращается рециркулят, состоящий из 5 процентов масла и 100 процентов растворителя (все в расчете на сырье). На промывку «лепешки» и на транспортировку гача на первую и вторую ступени подается по 50 процентов растворителя. Выход депарафинизата –85 процентов в расчете на сырье. Годовая производительность установки – 150000 тысяч тонн по сырью. Число рабочих дней в году – 340 дней. На рисунке 1.3 приведена схема узла фильтрации установки депарафинизации. Расчеты сведены в таблицу 1.3. р-р депарафинизата р-ль р-ль р-ль р-ль суспензия р-р гача 1 ступень фильтрации 2 ступень фильтрации рециркулят Рисунок 1.3 -Схема блока фильтрации установки депарафинизации нефтяной фракции Таблица 1.3 -Материальный баланс узла двухступенчатой фильтрации установки депарафинизации нефтяной фракции охлаждением раствора % мас., на Количество, Состав Статьи баланса сырье кг/час потоков, % мас. 1 2 3 4 1 ступень фильтрации Приход 1.Суспензия 300 55146 в т.ч. сырье 100 18382 из него твердая фаза 20 3676 растворитель 200 36764 2.Рециркулят 105 19301 в т.ч. масло 5 919 растворитель 100 18382 3.Растворитель на промывку 50 9191 «лепешки» 4.Растворитель на транспорти50 9191 ровку гача Всего приход: 505 92829 в т.ч. сырье 105 19301 растворитель 400 73528 Расход: 1. Раствор депарафинизата 435 79962 100 в т.ч. депарафинизат 85 15625 19.5 растворитель 350 64337 80.5 2. Раствор гача 70 12867 100 в т.ч. гач 20 3676 28.6 растворитель 50 9191 71.4 Всего расход 505 92829 в т.ч. сырье 105 19301 растворитель 400 73528 2 ступень фильтрации Приход: 1. Раствор гача с первой ступени 70 12867 в т. ч. твердая фаза 20 3676 растворитель 50 9191 2. Растворитель на промывку 50 9191 «лепешки» 2. Растворитель на транспорти50 9191 ровку гача Всего приход: 170 31249 в т. ч. сырье 20 3676 растворитель 150 27573 Продолжение табл. 1.3. 1 Расход: 1. Рециркулят на 1 ступень в т. ч. масло растворитель 2.Раствор гача в т. ч. гач растворитель Всего расход: в т. ч. сырье растворитель 2 3 4 105 5 100 65 15 50 170 20 150 19301 919 9191 11948 2757 9191 31249 3676 27573 100 4.8 95.2 100 23.1 76.9 На основании вышеприведенных задач составим товарные материальные балансы процессов различных процессов. Уровень потерь по данным эксплуатации аналогичных установок в производственных условиях принимают равными 0.5-1.0 % мас. Товарный материальный баланс процесса одноступенчатой деасфальтизации гудрона жидким пропаном приведен в табл. 1.4, а для того же процесса с двухступенчатой схемой деасфальтизации – в табл.1.5. Товарный материальный баланс депарафинизации нефтяного сырья кристаллизацией его раствора представлен в табл.1.6. Во всех случаях потери приняты равными 0.5 % мас. Таблица 1.4 -Товарный материальный баланс деасфальтизации гудрона жидким пропаном (одноступенчатая деасфальтизация) Статьи % Тонн Тыс. Статьи баланса % Тонн Тыс. баланса – мас. / тонн/ – мас. / тонн/ сутки год сутки год приход расход Сырье-гудрон 100 1080 367.2 Деасфальтизат 35.0 378 128.5 Асфальт 64.5 696.6 236.9 Потери 0.5 5.4 1.8 Всего 100 1080 367.2 Всего 100 1080 367.2 Таблица 1.5. –Товарный материальный баланс деасфальтизации гудрона жидким пропаном (двухступенчатая деасфальтизация) Статьи % Тонн/ Тыс. Статьи % Тонн Тыс. баланса – мас. сутки тонн/ баланса – мас. / тонн/ приход год расход сутки год Сырье-гудрон 100 1080 367.2 Деасфальтизат 30 324 110.2 1 ступени Деасфальтизат 10 108 36.7 2 ступени Асфальт 59.5 642.6 218.5 Потери 0.5 5.4 1.8 Всего 100 1080 367.2 Всего 100 1080 367.2 Таблица 1. 6 -Товарный материальный баланс депарафинизации нефтяного сырья Статьи % Тонн/ Тыс. Статьи % Тонн Тыс. баланса – мас. сутки тонн/ баланса – мас. / тонн/ год сутки год приход расход Сырье100 441.2 150 Депарафини85 375.0 127.6 дистиллятная зат дистиллятфракция ный Гач 14.5 64.0 21.8 Потери 0.5 2.2 0.8 Всего 100 441.2 150 Всего 100 441.2 441.2 При составлении материального баланса следует отдельно учитывать нефтяное сырье и растворитель. В случае, если в процессе используются добавки и компоненты, влияющие на выбор технологической схемы или на другие параметры процесса, следует вести их учет отдельно. Например, в процессе селективной очистки нефтяного сырья фенолом в качестве «антирастворителя» применяется вода. При регенерации растворителя из раствора экстракта, где оказывается вся вода после разделения фаз, необходимо в технологической схеме предусмотреть узел выделения воды (узел сушки экстрактного раствора). Поэтому в материальном балансе узла экстракции нефтяного сырья фенолом необходимо учитывать воду отдельной строкой. Задачи и упражнения для самостоятельной работы студентов Ниже приводятся условия задач на составление материальных балансов различных процессов для самостоятельной работы студентов. Задача 1. Составьте материальный баланс двухступенчатой деасфальтизации гудрона жидким пропаном. Исходные данные: Производительность установки по сырью 800 тонн/сутки Соотношение растворитель:сырье (мас.) 1 ступень 3:1 2 ступень 5:1 Выход деасфальтизата ,% мас. на сырье 1 ступень 30 2 ступень 10 Состав раствора деасфальтизата 1 ступени: деасфальтизата 10 % мас. растворитель 90 Состав раствора асфальта 2 ступени-асфальт 40 % мас. растворитель 60 Материальный баланс составьте в кг/час, а товарный материальный баланс - в тонн/год. Установка работает 340 дней в году. Задача 2. Составьте материальный баланс двухступенчатой деасфальтизации гудрона жидким пропаном. Исходные данные: Производительность установки по сырью 1200 тонн/сутки Соотношение растворитель:сырье (мас.) 1 ступень 2.5:1 2 ступень 3.5:1 Выход деасфальтизата ,% мас. на сырье 1 ступень 36 2 ступень 15 Состав раствора асфальта 1 ступени: асфальт 50 % мас. растворитель 50 Состав раствора асфальта 2 ступени-асфальт 40 % мас. Растворитель 60 Материальный баланс составьте в кг/час, а товарный материальный баланс - в тонн/год. Установка работает 340 дней в году. Задача 3. Составьте материальный баланс двухступенчатой деасфальтизации гудрона жидким пропаном. Исходные данные: Производительность установки по сырью 1000 тонн/сутки Соотношение растворитель:сырье (мас.) 1 ступень 3:1 2 ступень 4.5:1 Выход деасфальтизата ,% мас. на сырье 1 ступень 29 2 ступень 11 Состав раствора деасфальтизата 1 ступени: деасфальтизата 13 % мас. растворитель 87 Состав раствора асфальта 2 ступени-асфальт 50 % мас. растворитель 50 %мас. Материальный баланс составьте в кг/час, а товарный материальный баланс - в тонн/год. Установка работает 340 дней в году. Задача 4. Составьте материальный баланс двухступенчатой деасфальтизации гудрона жидким пропаном. Исходные данные: Производительность установки по сырью 900 тонн/сутки Соотношение растворитель:сырье (мас.) 1 ступень 2:1 2 ступень 3:1 Выход деасфальтизата ,% мас. на сырье 1 ступень 38 2 ступень 11 Состав раствора асфальта 1 ступени: асфальт 50 % мас. растворитель 50 % мас. Состав раствора деасфальтизата 2 ступени-деасфальтизат 10 % мас. растворитель 90 % мас. Материальный баланс составьте в кг/час, а товарный материальный баланс - в тонн/год. Установка работает 340 дней в году. Задача 5. Составьте материальный баланс отделения двухступенчатой фильтрации процесса депарафинизации нефтяных фракций кристаллизацией из раствора. Исходные данные: Производительность по депарафинированному маслу (из 1 ступени): 350 тонн/сутки Состав суспензии : масло 100 % мас. в т.ч. твердой фазы 18 % мас. растворитель 200 % мас. Всего 300 Поступает на 1 ступень. 2 ступень на промывку “лепешки”, 100 100 % мас. на сырье На транспортировку гача, 50 50 % мас. на сырье Раствор депарафинизата 1 ступени содержит депарафинированного масла 89 % Материальный баланс составьте в кг/ час, а товарный материальный баланс - в тонн/год. Установка работает 340 дней в году. Задача 6. Составьте материальный баланс отделения двухступенчатой фильтрации процесса депарафинизации нефтяных фракций кристаллизацией из раствора. Исходные данные: Производительность по гачу (из 2 ступени): 35 тонн/сутки Состав суспензии : масло 100 % мас. в т.ч. твердой фазы 18 % мас. растворитель 200 % мас. Всего 300 Поступает на 1 ступень 2 ступень. на промывку “лепешки”, 50 50 % мас. на сырье на транспортировку гача, 50 50 % мас. на сырье Раствор гача 2 ступени содержит 10 % мас. на сырье гача. Материальный баланс составьте в кг/ час, а товарный материальный баланс - в тонн/год. Установка работает 340 дней в году. Задача 7. Составьте материальный баланс отделения двухступенчатой фильтрации процесса депарафинизации нефтяных фракций кристааизацией из раствора. Исходные данные: Производительность по депарафинированному . маслу (из 1 ступени): 350 тонн/сутки Состав суспензии : масло 100 % мас. в т.ч. твердой фазы 15 % мас. растворитель 200 % мас. Всего 300 Поступает на 1 ступень 2 ступень на промывку “лепешки”, 100 100 % мас. на сырье На транспортировку гача, 50 50 % мас. на сырье Раствор депарафинизата 1 ступени содержит депарафинированного масла 91 % мас. Материальный баланс составьте в кг/ час, а товарный материальный баланс - в тонн/год. Установка работает 340 дней в году. . Задача 8. Составьте материальный баланс отделения двухступенчатой фильтрации процесса депарафинизации нефтяных фракций кристаллизацией из раствора. Исходные данные: Производительность по гачу (из 2 ступени): 40 тонн/сутки Состав суспензии масло 100 % мас. в т.ч. твердой фазы 17 % мас. растворитель 200 % мас. Всего 300 % мас. Поступает на 1 ст. 11 ст. на промывку “лепешки”, 100 100 % мас. на сырье На транспортировку гача, 50 50 % мас. на сырье Раствор гача 2 ступени содержит гача 10 % мас. на сырье. Материальный баланс составьте в кг/ час, а товарный материальный баланс - в тонн/год. Установка работает 340 дней в году. Задача 9. Составьте материальный баланс узла экстракции процесса фенольной очистки. Экстракция проводится по одноблочной схеме в одну ступень. Исходные данные: Соотношение растворитель:сырье 1.8:1 (мас.) В экстракционную колонну подают фенольную воду в количестве 6 % мас. на сырье (фенольная вода содержит 10 % мас. фенола). Выход рафината - 75 % мас. на сырье. Состав рафинатного раствора: рафинат 82 %мас.с.с. фенол 18 % мас. Годовая производительность установки по сырью 350 000 тонн/год. Рабочее время в году – 340 дней. Составьте товарный материальный баланс установки. Задача 10. Составьте материальный баланс узла экстракции процесса фенольной очистки. Экстракция проводится по одноблочной схеме в одну ступень. Исходные данные: Соотношение растворитель:сырье 2:1 (мас.) В экстракционную колонну подают фенольную воду в количестве 7 % мас. на сырье (фенольная вода содержит 10 % мас. фенола). Выход рафината - 70 % мас. на сырье. Состав рафинатного раствора: рафинат 80 %мас. фенол 20 % мас. Годовая производительность установки 1 000 тонн/сутки по сырью. Рабочее время в году – 340 дней. Составьте товарный материальный баланс установки. 2.Расчет параметров процесса деасфальтизации нефтяного гудрона жидким пропаном. 2.1 Определение давления в колонне деасфальтзации До начала расчетов необходимо ознакомиться теоретическими основами процесса деасфальтизации, основными факторами и технологической схемой производства. Для удобства восприятия весь процесс деасфальтизации можно разделить на отдельные блоки (отделения): блок деасфальтизации, блок регенерации растворителя из раствора деасфальтизата, блок регенерации растворителя из раствора асфальтаа и блок регенерации растворителя из смеси с водой. Каждый из этих блоков может иметь несколько вариантов технологического оформления. Например, блок деасфальтизации может быть реализован в виде одно- или двухступенчатой деасфальтизации в одноили двухблочном исполнении или в виде их комбинации. Это позволяет изучать отдельные узлы и аппараты и рассчитывать их параметры как самостоятельные единицы. В колонне деасфальтизации жидкий пропан извлекает деасфальтизат и осаждает асфальто-смолистые вещества. Этот процесс идет в жидкой фазе в температурном интервале от 50 до 90 0С. Температура кипения пропана при атмосферном давлении - минус 42.07 0С, поэтому для поддержания пропана в жидком состоянии необходимо в этом аппарате поддерживать достаточно высокое давление. Кроме того, необходимо иметь в виду, что давление в колонне влияет на конечные результаты процесса деасфальтизации. Из рассмотрения теоретических основ процесса вытекает, что процесс деасфальтизации вынуждены вести при температурах, близких к критической температуре пропана . равной 96.84 0С. Поэтому задача сводится к определению давления, необходимого для поддержания пропана в жидком состоянии при рабочей температуре. Далее определяют рабочее давление. На рисунке 2.1 представлена схема одноступенчатой, одноблочной схемы узла деасфальтизации При выборе давления необходимо учитывать такую технологическую ситуацию, когда вероятность закипания пропана наибольшая. На рис.2.1 приведен примерный температурный режим колонны, и там же представлены составы растворов деасфальтизата и асфальта. Температура пропана на входе в аппарат 25 0С. Наибольшая упругость паров пропана возможна наверху аппарата и для раствора деасфальтизата. Поэтому необходимо подобрать такое давление в аппарате, чтобы не закипел раствор деасфальтизата. В случае неопределенности этого условия, расчет рекомендуется провести для нескольких точек в аппарате. Определим начало кипения этого раствора. Для этого воспользуемся уравнение изотермы жидкого состояния. Определим начало кипения этого раствора. Для этого воспользуемся уравнением изотермы жидкого состояния, которое имеет следующий вид: Σ Кi*Ci=1 где Кi, -константа фазового равновесия компонентов раствора деасфальтизата при температуре в аппарате (в условиях задачи - 90 0С) и искомом давлении; Ci - состав раствора деасфальтизата, в мольных долях Раствор деасфальтизата, в том числе, % мас. деасфальтизат 10 пропан 90 гудрон 90 пропан С 0 40-60 0С Раствор асфальта, том числе, % мас. асфальт 40 пропан 60 Рисунок 2.1 -Схема колонны деасфальтизации гудрона жидким пропаном Методика расчета и необходимые пояснения приведены ниже. Задача решена в программной оболочке MathCad 2000 Pro. В рассматриваемой задаче константу фазового равновесия деасфальтизата без большой погрешности можно принять равной 0.0010.0001. Для определения давления насыщенных паров пропана (и далее константу фазового равновесия) рекомендуется пользоваться уравнением Антуана. В приложении приведены уравнения Антуана для легких углеводородов. Давление насыщенных паров более тяжелых углеводородов можно определить с помощью уравнения Ашворта или каким-либо другим уравнением. 2.1 Данные для расчета давления насыщенных паров индивидуальных углеводородов и нефтяных фракций Формула Ашворта - для расчета давления насыщенных паров узких нефтяных фракций f ( t0) f ( t) 1250 ( t0 273) 2 108000 307.6 1250 ( t 273) 2 108000 307.6 log( p) 2.68 1 pi 10 2.68 1 1 1 f ( t0) f ti f ( t0) f ti где р -давление насыщенных паров фракции в атм., t0-температура системы, в К, t- температура кипения фракции при атмосферном давлении, вК Формулы Антуана B Общий вид exp A давление в атм. C ( t0 273) p1 ( t) температура в 760 0С где A,B,C - коэффициенты формулы Антуана, t0- температуа системы. 897.84 7.16 ( t 273) exp 15.2243 Для метана p1 ( t) 760 3015.46 61.15 ( t 273) exp 15.8333 p5 ( t) 760 Расчет давления в колонне деасфальтизации гудрона жидким пропаном ORIGIN 1 i 1 2 10 90 c 500 44 c1i ci m mi ci mi i где с, с1 - состав раствора деасфальтизата, в % масс и в мольных долях соответственно m - молекулярная масса компонентов 9.683 10 3 c1 t 90 0.99 p1 0.01 P 35 1872 25.10 ( t 273) exp 15.7260 p2 760 где р1,р2 - давление насыщенных паров деасфальтизата и пропана соответственно, в атм P - предполагаемое давление в колонне, в атм pi ki p2 34.903 P 34.56 P pi 4 2.894 10 ki P k 1.01 9.683 10 3 0.99 t 90 c1 p1 0.01 P 35 1872 25.10 ( t 273) exp 15.7260 p2 760 где р1,р2 - давление насыщенных паров деасфальтизата и пропана соответственно, в атм P - предполагаемое давление в колонне, в атм pi ki p2 34.903 P 34.56 P pi 2.894 10 4 ki P k 1.01 ki c1i 1 i Таким образом, при заданных условиях раствор деасфальтизата может закипеть при давлении 34.6 атм. Рабочее давление необходимо принять выше расчетного на 10-20 процентов. С учетом этого рабочее давление можно принять Р=1.1*Р Тогда рабочее давление будет равно 38 атм. Задачи и упражнения для самостоятельной работы студентов Задача 1.Для условий задачи, приведенной выше, определите рабочее давление в колонне деасфальтизации гудрона жидким пропаном, если температура верха колонны равна 85, 80, 70 и 600С. Нарисуйте график зависимости давления в колонне от температуры верха аппарата. Задача 2. Как изменится рабочее давление в колонне деасфальтизации, если в условиях задачи, приведенной выше (см. схему), в качестве растворителя в процессе деасфальтизации гудрона используют технический пропан следующего состава (% мас.): Этан, не более 2, Пропан, не менее 96 Бутан, не более 2 ? Задача 3. Определите минимально допустимое и рабочее давление в колонне деасфальтизации гудрона жидким пропаном, если температуру верха аппарата поддерживают на уровне 85 0С, в качестве растворителя используют смесь пропана и бутана в мас.овом соотношении 4:1. Состав раствора деасфальтизата, % мас.: деасфальтизат 20 растворительь 80 Состав раствора асфальта, % мас.: асфальт 40 растворитель 60 0 Температура низа колонны 50 С. Температура ввода растворителя в колонну 25 0С. Задача 4. Как изменится минимально допустимое и рабочее давление в колонне деасфальтизации гудрона жидким пропаном, если в качестве растворителя вместо пропана используют жидкий бутан. Все условия соответствуют условиям задачи, приведенной выше (см. схему). Задача 5. Определите максимально допустимое содержание этана в техническом пропане, используемом для деасфальтизации гудрона и состоящем из пропана и этана. Колонна деасфальтизации рассчитана на максимальное рабочее давление не более 42 атм. Максимальная температура верха колонны деасфальтизации 85 0С. Состав растворов деасфальтизата и асфальта см. на схеме в вышеприведенной задаче. Задача 6. Определите минимально допустимое и рабочее давление в колонне деасфальтизации гудрона смесью жидких низкомолекулярных углеводородов в условиях задачи 3, если в качестве растворителя используют растворитель, состоящий из смеси пропан:пропилен:бутан в мас. соотношении 3:1:1.Другие условия соответствуют условиям задачи 3 Расчет теплового баланса колонны деасфальтизации На схеме вышеприведенной задачи дан температурный режим колонны. Необходимо составить тепловой баланс аппарата и определить количество тепла, которое должно быть подведено для поддержания теплового режима аппарата. Для упрощения задачи расчет ведем на 100 кг сырья. Энтальпию жидких углеводородов определим по уравнению Уэйра и Итона (условное обозначение hg) hgi 0.00218 T 2.2864 1.9469 di T 531.51 di 785.57 2 где Т- температура продукта, К, d-относительная плотность, d15.515.5 Примем, что гудрон поступает на установку с температурой 150 0С, а пропан - 25 0С. Плотность жидкого пропана d1= 0.5, а плотность гудрона d2 рассчитаем по уравнению Крэга. Обозначим температуры потоков в К , их массу в кг и количество тепла, заключенного в них , в кДж/кг Т1 , I1 , G1, Q1- температура, энтальпия, масса потока и количество тепла, приходящее с гудроном, Т2 , I2 ,G2, Q2-температура, энтальпия, масса потока и количество тепла, приходящее жидким пропаном, Т3 , I3 ,G3, Q3- температура, энтальпия, масса потока и количество тепла, уходящее с раствором деасфальтизата Т4 , I4 ,G4, Q4- температура, энтальпия, масса потока и количество тепла, уходящее с раствором асфальта ORIGIN 1 35 c 65 i 1 2 ms 500 m1 430 m2 600 Given 100 c2 c1 m2 m1 ms Find m2 565.54167 i 1 4 di Mi-плотности и молекулярные массы пропана, гудрона, деасфальтизата и асфальта соответственно 44 500 M 430 566 di 1.03 0.51331 0.94619 d 0.93382 0.95525 298 423 T 363 323 Mi Mi 44.29 500 100 G 438 162 Энтальпия пропана при 25 0С 2 hg1 0.00218 T 1 2.2864 1.9469 d1 T 1 531.51 d1 785.57 hg1 64.38915 Энтальпия гудрона при 150 0С hg2 0.00218 T 2 2.2864 1.9469 d2 T 1 531.51 d2 785.57 2 hg2 239.79511 Энтальпия деасфальтизата при 90 0С 2 hg3 0.00218 T 3 2.2864 1.9469 d3 T 3 531.51 d3 785.57 hg3 168.03118 Энтальпия пропана при 90 0С 2 hg5 0.00218 T 3 2.2864 1.9469 d1 T 3 531.51 d1 785.57 hg5 241.71044 Энтальпия пропана при 50 0С 2 hg6 0.00218 T 4 2.2864 1.9469 d1 T 4 531.51 d1 785.57 hg6 130.40965 hg7 0.08 hg3 0.92 hg5 hg7 235.8161 hg8 0.08 hg4 0.92 hg6 hg8 126.9682 Рассчитаем приход тепла с гудроном (Q2 ) и жидким пропаном (Q1 ) и расход тепла c раствором деасфальтизата (Q3 ) и раствором асфальта (Q4 ) . Количество потоков были определены ранее в материальном балансе. Расчет ведется на 100 кг сырья. Потерями тепла в окружающую среду пренебрегаем. Приход тепла Q5= Q1 + Q2 Q5 G1 hg1 G2 hg2 Расход тепла Q6= Q3 + Q4 Q6 G3 hg7 G4 hg8 G1 G2 600 G3 G4 600 Количество тепла, которое необходимо вносить в колонну деасфальтизации Q= Q6 Q5 6.76822 10 4 Таким образом, в колонну необходимо подводить тепло в количестве 67682.2 кДж/час на 100 кг сырья или для 450 000 кг.час 450 Q6 Q5 3.0457 10 7 кДж/час Энтальпия пропана при 90 0С 2 hg5 0.00218 T 3 2.2864 1.9469 d1 T 3 531.51 d1 785.57 hg5 241.71044 Энтальпия пропана при 50 0С 2 hg6 0.00218 T 4 2.2864 1.9469 d1 T 4 531.51 d1 785.57 hg6 130.40965 hg7 0.08 hg3 0.92 hg5 hg7 235.8161 hg8 0.08 hg4 0.92 hg6 hg8 126.9682 Рассчитаем приход тепла с гудроном (Q2 ) и жидким пропаном (Q1 ) и расход тепла c раствором деасфальтизата (Q3 ) и раствором асфальта (Q4 ) . Количество потоков были определены ранее в материальном балансе. Расчет ведется на 100 кг сырья. Потерями тепла в окружающую среду пренебрегаем. Приход тепла Q5= Q1 + Q2 Q5 G1 hg1 G2 hg2 Расход тепла Q6= Q3 + Q4 Q6 G3 hg7 G4 hg8 G1 G2 600 G3 G4 600 Количество тепла, которое необходимо вносить в колонну деасфальтизации Q= Q6 Q5 6.76822 10 4 Таким образом, в колонну необходимо подводить тепло в количестве 67682.2 кДж/час на 100 кг сырья или для 450 000 кг.час 450 Q6 Q5 3.0457 10 7 кДж/час Энтальпия пропана при 90 0С 2 hg5 0.00218 T 3 2.2864 1.9469 d1 T 3 531.51 d1 785.57 hg5 241.71044 Энтальпия пропана при 50 0С 2 hg6 0.00218 T 4 2.2864 1.9469 d1 T 4 531.51 d1 785.57 hg6 130.40965 hg7 0.08 hg3 0.92 hg5 hg7 235.8161 hg8 0.08 hg4 0.92 hg6 hg8 126.9682 Рассчитаем приход тепла с гудроном (Q2 ) и жидким пропаном (Q1 ) и расход тепла c раствором деасфальтизата (Q3 ) и раствором асфальта (Q4 ) . Количество потоков были определены ранее в материальном балансе. Расчет ведется на 100 кг сырья. Потерями тепла в окружающую среду пренебрегаем. Приход тепла Q5= Q1 + Q2 Q5 G1 hg1 G2 hg2 Расход тепла Q6= Q3 + Q4 Q6 G3 hg7 G4 hg8 G1 G2 600 G3 G4 600 Количество тепла, которое необходимо вносить в колонну деасфальтизации Q= Q6 Q5 6.76822 10 4 Таким образом, в колонну необходимо подводить тепло в количестве 67682.2 кДж/час на 100 кг сырья или для 450 000 кг.час 450 Q6 Q5 3.0457 10 7 кДж/час Литература 1. Черножуков Н.И. Технология переработки нефти и газа, ч.3. М:, Химия, 1978, 364 с. 2. Расчеты основных процессов и аппаратов нефтепереработки: Справочник /Рабинович Г.Г., Рябых П.М., Хохряков П.А. и др.; Под ред. Е.Н.Судакова. -3-е изд., перераб и доп.-М.: Химия, 1979. –568 с. 3.Физико-химические свойства индивидуальных углеводородов./Под ред. В.М.Татевского. –М.: ГНТИ,1960. –412 с.