контроля при изготовлении асферических поверхностей

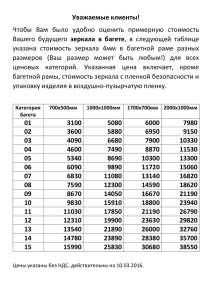

advertisement