Определение уровня нагартовки медной

advertisement

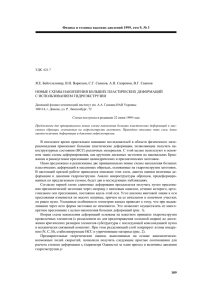

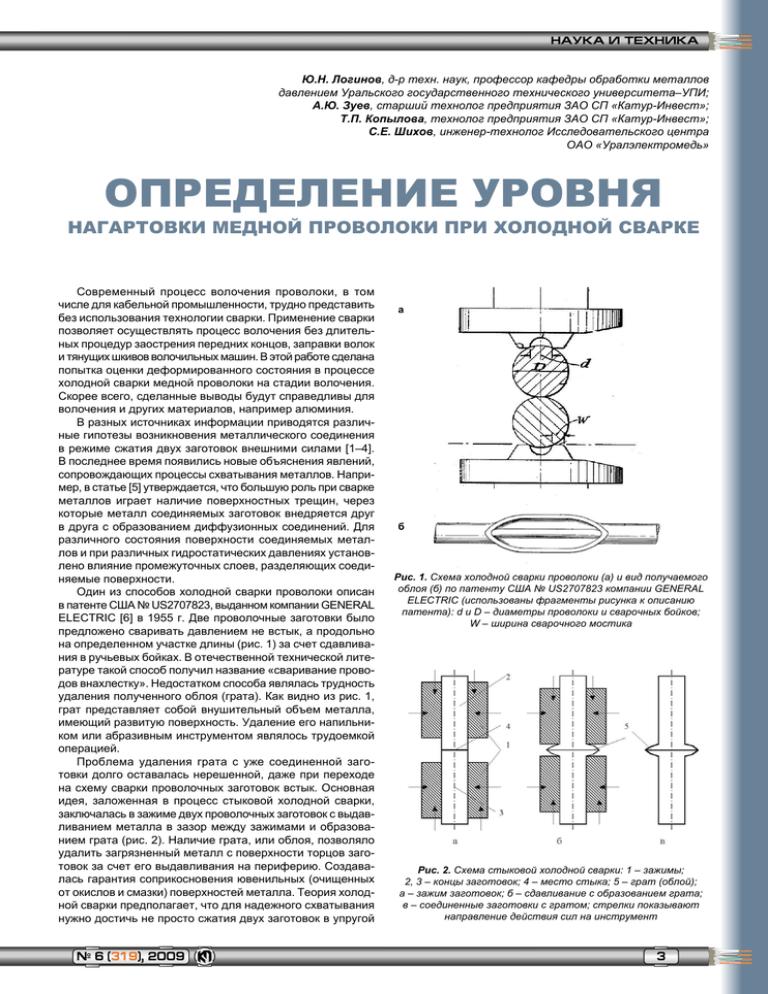

НАУКА И ТЕХНИКА Ю.Н. Логинов, д-р техн. наук, профессор кафедры обработки металлов давлением Уральского государственного технического университета–УПИ; А.Ю. Зуев, старший технолог предприятия ЗАО СП «Катур-Инвест»; Т.П. Копылова, технолог предприятия ЗАО СП «Катур-Инвест»; С.Е. Шихов, инженер-технолог Исследовательского центра ОАО «Уралэлектромедь» ОПРЕДЕЛЕНИЕ УРОВНЯ НАГАРТОВКИ МЕДНОЙ ПРОВОЛОКИ ПРИ ХОЛОДНОЙ СВАРКЕ Современный процесс волочения проволоки, в том числе для кабельной промышленности, трудно представить без использования технологии сварки. Применение сварки позволяет осуществлять процесс волочения без длительных процедур заострения передних концов, заправки волок и тянущих шкивов волочильных машин. В этой работе сделана попытка оценки деформированного состояния в процессе холодной сварки медной проволоки на стадии волочения. Скорее всего, сделанные выводы будут справедливы для волочения и других материалов, например алюминия. В разных источниках информации приводятся различные гипотезы возникновения металлического соединения в режиме сжатия двух заготовок внешними силами [1–4]. В последнее время появились новые объяснения явлений, сопровождающих процессы схватывания металлов. Например, в статье [5] утверждается, что большую роль при сварке металлов играет наличие поверхностных трещин, через которые металл соединяемых заготовок внедряется друг в друга с образованием диффузионных соединений. Для различного состояния поверхности соединяемых металлов и при различных гидростатических давлениях установлено влияние промежуточных слоев, разделяющих соединяемые поверхности. Один из способов холодной сварки проволоки описан в патенте США № US2707823, выданном компании GENERAL ELECTRIC [6] в 1955 г. Две проволочные заготовки было предложено сваривать давлением не встык, а продольно на определенном участке длины (рис. 1) за счет сдавливания в ручьевых бойках. В отечественной технической литературе такой способ получил название «сваривание проводов внахлестку». Недостатком способа являлась трудность удаления полученного облоя (грата). Как видно из рис. 1, грат представляет собой внушительный объем металла, имеющий развитую поверхность. Удаление его напильником или абразивным инструментом являлось трудоемкой операцией. Проблема удаления грата с уже соединенной заготовки долго оставалась нерешенной, даже при переходе на схему сварки проволочных заготовок встык. Основная идея, заложенная в процесс стыковой холодной сварки, заключалась в зажиме двух проволочных заготовок с выдавливанием металла в зазор между зажимами и образованием грата (рис. 2). Наличие грата, или облоя, позволяло удалить загрязненный металл с поверхности торцов заготовок за счет его выдавливания на периферию. Создавалась гарантия соприкосновения ювенильных (очищенных от окислов и смазки) поверхностей металла. Теория холодной сварки предполагает, что для надежного схватывания нужно достичь не просто сжатия двух заготовок в упругой № 6 (319), 2009 а б Рис. 1. Схема холодной сварки проволоки (а) и вид получаемого облоя (б) по патенту США № US2707823 компании GENERAL ELECTRIC (использованы фрагменты рисунка к описанию патента): d и D – диаметры проволоки и сварочных бойков; W – ширина сварочного мостика Рис. 2. Схема стыковой холодной сварки: 1 – зажимы; 2, 3 – концы заготовок; 4 – место стыка; 5 – грат (облой); а – зажим заготовок; б – сдавливание с образованием грата; в – соединенные заготовки с гратом; стрелки показывают направление действия сил на инструмент 3 НАУКА И ТЕХНИКА а б 1 6 2, 3 5 в 4 г Имеется один из простых подходов к решению поставленной задачи: оценить интегральную степень деформации в процессе холодной сварки. Для этого можно представить участки проволоки, участвующие в процессе сварки, как совокупность двух жестких зон ЖЗ1 и ЖЗ2 (рис. 4а), размещенных в захватах, и пластической зоны ПЗ, имеющей свободную поверхность. Изменение формы пластической зоны будет происходить подобно осадке цилиндра между двумя бойками. Отличие будет заключаться в фиксации жестких зон захватами, из-за чего возникнут две поверхности среза ПС1 и ПС2 (рис. 4б). Если пренебречь деформацией на поверхностях среза, то относительное обжатие можно оценить по формуле ε = 100 Рис. 3. Последовательность приемов холодной сварки по патенту Великобритании № GB2107224 фирмы SIEMENS AG (использованы фрагменты рисунков к описанию патента): а – сжатие проволоки и высадка облоя; б – разведение зажимов с удержанием проволоки; в – зажим правой заготовки; г – срезание облоя левым зажимом области нагружения, а создать схему совместного пластического течения с обязательным наличием сдвиговой компоненты деформации. Последовательность действий разработчиков новой техники при решении задачи съема грата можно отследить по патентам зарубежных компаний KELSEY HAYES CO [7, 8], SIEMENS AG [9], AUGUST STRECKER GMBH [10–12], BVE LIMITED [13]. На рис. 3 отображена последовательность взаимодействия инструмента установки холодной сварки по патенту Великобритании № GB2107224 фирмы SIEMENS AG. Захваты 1 (рис. 3а) в сомкнутом положении удерживают концы проволок 2 и 3 и сближаются под действием привода. В месте стыка 4 формируется грат 5. После размыкания захватов проволока высвобождается (рис. 3б). Для ее фиксации в пространстве используют удерживающее приспособление 6. Захваты раздвигаются вдоль оси (рис. 3в) и правый захват вновь сжимает заготовку. Левый захват, перемещаясь вдоль оси, срезает острой кромкой грат (рис. 3г). Аналогичным способом, но с некоторыми отличиями действуют машины холодной сварки других фирм. H 0 − H1 ∆H = 100 H0 H0 , (1) где H0, H1, ∆H – расстояние между захватами в начальный и конечный моменты, а также абсолютное обжатие соответственно. Величину H0 на машинах холодной сварки назначают на уровне 120–150 % от диаметра проволоки. При меньших значениях H0 снижается величина деформации, а при больших значениях появляется опасность потери устойчивости. Величина H1 должна быть достаточной для выпуска металла за пределы полузамкнутого пространства; при ее чрезмерно малой величине усилия деформации резко возрастают. Величину H1 на машинах холодной сварки назначают на уровне 3–10 % от диаметра проволоки в зависимости от мощности привода и прочности инструмента. Например, при деформации медной катанки диаметром 8 мм реальны значения H0 = 10 мм; H1 = 0,3 мм; ∆H = 9,7 мм; ε = 97 %. Применение параметра ε не всегда удобно в расчетах из-за невыполнения принципа аддитивности, поэтому часто применяют понятие степени деформации (иногда называемой логарифмической деформацией), которую определяют по формуле , (2) или степени деформации сдвига, которую рассчитывают по формуле . (3) Приближенная оценка деформированного состояния Процесс холодной сварки основан на применении больших обжатий металла в месте соединения двух проволочных заготовок. Эта часть проволоки будет обладать заведомо иными свойствами, чем заготовка в целом. Знание этих свойств необходимо потребителю продукции, чтобы оценить влияние такой неоднородности на качество готового изделия (провода, кабеля). Технологам волочильного производства важно оценить вероятность или причины обрыва по месту сварки при последующих операциях волочения. Поэтому актуальной задачей является определение характеристик металла в месте сварки. 4 Рис. 4. Упрощенная схема очага деформации при холодной сварке: а – до деформации; б – после деформации НАУКА И ТЕХНИКА При заданных условиях деформации медной катанки получим = 3,51 или Λ = 6,08. Эти величины можно сопоставить с величиной деформации проволоки, получаемой на многократных волочильных машинах. При использовании понятия среднего коэффициента вытяжки за один проход волочения λi количество проходов волочения n для достижения заданной суммарной степени деформации определяется формулой . (4) = 3,51 и часто используемой величине λi = 1,3 При получим n = 13, то есть деформация при одном обжатии сварочным аппаратом эквивалентна деформации, полученной проволокой за тринадцать проходов волочения. Примечательно, что при достижении такой деформации в процессе волочения проволоку чаще всего приходится отжигать для восстановления пластических свойств, а после сварки нагартованное место, как правило, не отжигают. Уточненные расчеты методом конечных элементов Следует отметить, что в последних расчетах не учтена неравномерность распределения деформации, зависящая от способа удержания заготовки в захватах машины. Поэтому для последующего моделирования применили программный комплекс РАПИД-2D, разработанный сотрудниками Уральского государственного технического университета–УПИ [14] и предназначенный, в основном, для математического моделирования процессов горячей ковки и штамповки. Расчет основан на применении метода конечных элементов и его удалось применить для решения задачи волочения медной катанки, подробности такого подхода описаны в статье [15]. Для иллюстрации неоднородности распределения деформации выполнено решение задачи на промежуточ- ной стадии сварки (рис. 5) и при использовании зажимов с плоскими торцами. Постановка граничных условий соответствует выдавливанию грата при сварке медной проволоки (катанки) диаметром 8 мм. Нижняя часть рис. 5 иллюстрирует контакт с поверхностью второй проволочной заготовки. Поскольку ее пластическая деформация соответствует деформации первой заготовки в зеркальном отображении, то на контакте задан режим скольжения с коэффициентом трения, равным нулю. Из рассмотрения рис. 5 видно, что распределение деформации неравномерно: от нулевых значений в жесткой области, размещенной в захвате (верхняя часть рис. 5) до высоких значений, достигаемых в центре заготовки (нижняя часть рисунка). Кроме того, для такого способа характерно появление второго максимума деформации в районе контакта с плоской поверхностью захвата. Как известно из механики пластического деформирования, течение металла в узких каналах сопровождается возникновением большого сопротивления этому процессу, причем, чем более узкий канал применяется, тем больше такое противодействие. Следует отметить, что зазор между захватами при сварке непрерывно уменьшается, что приводит к сужению канала и нарастанию нагрузок, особенно при наличии повышенного трения. В принципе, наличие большого сопротивления в процессе течения металла играет как положительную, так и отрицательную роль. Позитивный результат заключается в создании большого уровня сжимающих напряжений, что не позволяет разрушаться материалу на стыке, особенно при достижении таких больших пластических деформаций, как это было показано выше. Негативный результат заключается в увеличении нагрузок на инструмент и привод машины, а также в больших энергетических затратах на осуществление процесса. Разработчики инструмента обычно выбирают компромиссное решение: канал формируется как плоский участок ограниченной длины, после которого следует расширение, в конструкции захвата это означает применение конической поверхности, как это изображено, например, на рис. 6. Угол α играет значительную роль при операции удаления грата Рис. 6. Конструкция захвата машины холодной сварки по Германии № DE3513825 фирмы AUGUST STRECKER GMBH (использованы фрагменты рисунков к описанию патента): 1 – захват; 2 – плоская поверхность; 3 – коническая поверхность Рис. 5. Распределение степени деформации сдвига Λ (цветные уровни) при выдавливании грата за пределы очага деформации: 1 – проволока; 2 – зажим; 3 – вытекающий грат; изображен первый квадрант очага; фигурные белые стрелки иллюстрируют направления перемещения металла; показано искажение координатной сетки; справа таблица соответствия цветов значениям Λ. № 6 (319), 2009 с места сварки. При малом его значении металл с места сварки вытекает с подпором при возникновении высоких гидростатических напряжений сжатия, пластичность такого металла высока, и грат не рвется, при этом из-за повышенного уровня трения нагрузки на инструмент оказываются велики. При относительно больших углах (больше 20º) подпора не возникает, грат при высокой степени нагартовки рвется и его легко фрагментировать (рис. 7). 5 НАУКА И ТЕХНИКА заготовки r (рис. 9). График имеет максимумы значений Λ в центральной и периферийной частях, при этом между этими частями заготовки степень деформации примерно в два раза ниже расчетного значения. Рис. 7. Вид выдавленного за пределы очага деформации грата при сварке медной катанки номинальным диаметром 8 мм при использовании пятикратного обжатия на машине холодной сварки KS20 фирмы AUGUST STRECKER GMBH Решение задачи методом конечных элементов выполнено для двух случаев формоизменения: при отсутствии металлической связи между двумя заготовками (рис. 8а) и при наступившей сварке уже в первый же момент деформирования (рис. 8б). В первом случае вторая заготовка заменена плоской плитой, на которой коэффициент трения равен нулю. а Рис. 9. Эпюра распределения степени деформации сдвига вдоль радиальной координаты при первой сварке (светлые столбцы) и при второй сварке (темные столбцы) Наличие достаточно высокого уровня деформации в месте стыка двух заготовок иллюстрирует фотография продольного шлифа катанки, приведенная на рис. 10. Из нее видно резкое измельчение структуры металла в районе сварного шва. а б б Рис. 8. Распределение деформации сдвига при вытекании облоя со стороны одной проволочной заготовки (а) и при сварке двух заготовок (б) Как видно из полученных решений, степень деформации сдвига действительно достигает больших величин на уровне значений 5–7, что было установлено расчетом по формулам. Однако место расположения металла, получившего такую большую степень деформации, оказалось за пределами стыка заготовок. В основном, этот металл выдавлен в облой. На его место перешел другой металл из недеформированной области. Исключение составляет небольшая область, прилегающая к центру заготовки, и часть металла, прилежащая к облою. Эти данные проиллюстрированы эпюрой распределения величины Λ вдоль текущего радиуса проволочной 6 Рис. 10. Фотографии сварного шва на стыке двух заготовок с пятикратным обжатием медной катанки (а) полученного холодной сваркой на машине KS 20 фирмы AUGUST STRECKER GMBH и продольного шлифа при увеличении 200х (б) НАУКА И ТЕХНИКА Холодную сварку часто применяют, чередуя обжатия с перехватыванием заготовки захватами. Является закономерным вопрос о том, куда попадает металл, обжатый в предыдущем этапе деформации, т.е. остается он в заготовке или перемещается в облой. Во втором случае эффект первой сварки должен оказывать малосущественное воздействие на прочность соединения, поскольку на смену нагартованному металлу приходит новая порция металла из ненагартованной части заготовки. Программный комплекс РАПИД-2D позволяет переместить заготовку в новые условия деформации, при этом можно зафиксировать распределение деформации на предыдущем этапе. Выполнена следующая последовательность действий. • У виртуальной заготовки после первой сварки удалили облой за счет ликвидации периферийных конечных элементов. Эта процедура позволила избежать накопления ошибок в последующих итерационных расчетах. Влияние облоя при второй сварке на уровень напряжений невелик, поскольку он представляет собой тонкомерное образование, создающее малую величину подпора. • Сетку конечных элементов распространили на недеформированную часть заготовки. • Увеличили зазор между захватами до первоначального значения 10 мм. • Заготовку с унаследованным уровнем деформаций перенесли в новое расположение инструментов. Решение задачи представлено на рис. 11. Сравнение изображений рис. 11 и рис. 8а показывает, что картины распределения деформаций практически идентичны, то есть процесс повторяется в одинаковом режиме. Рис. 11. Распределение деформации сдвига при вытекании облоя в повторной сварке На график рис. 9 нанесены вновь полученные значения степени деформации сдвига Λ, откуда становится видно, что в основном объеме заготовки суммирование деформаций после первой и второй сварки не произошло. Несколько увеличился уровень деформации в центре заготовки и на периферии, но не в два раза, как это можно было бы ожидать после двукратного повторения действий. Такой эффект объясняется особенностями перемещения металла в этом способе деформации. Нагартованный металл при повторении процесса выдавливается наружу и не участвует в последующем формировании свойств. Пользу от применения повторных обжатий при холодной сварке можно усмотреть в том, что на место окисленного металла на торцах заготовок приходит новый, не окисленный и не загрязненный смазкой металл из внутренних объемов. Полученным решением задачи выявлено отсутствие чрезмерного накопления деформации при чередующихся этапах сварки. № 6 (319), 2009 Выводы 1. Холодная сварка медной проволоки или катанки приводит к локальной нагартовке металла в месте шва до уровня степени относительного обжатия 97 % или степени деформации сдвига 5–6. 2. Деформации распределены по радиусу заготовки неравномерно, наибольшие значения характерны для периферийных и центральных слоев заготовки. 3. Повторная сварка вызывает небольшой прирост накопленной степени деформации, этот прирост также локализован в периферийных и центральных слоях заготовки. ЛИТЕРАТУРА 1. Семенов А.П. Схватывание металлов. – 2-е изд., перераб. и доп. – М.: Машгиз, 1958. – 280 с. 2. Гельман А.С. Основы сварки давлением. – М.: Машиностроение, 1970. – 312 с. 3. Сахацкий Г.П. Технология сварки металлов в холодном состоянии. – Киев: Наукова думка, 1979. – 296 с. 4. Каракозов Э.С. Сварка металлов давлением. – М.: Машиностроение. 1986. – 280 с. 5. Zhang W., Bay N., Wanheim T. Influence of hydrostatic Pressure in Cold-Pressure Welding. CIRP Annals – Manufacturing Technology. Volume 41, Issue 1, 1992. – P. 293–297. 6. Патент США № US2707823. Method of making wire joints by cold pressure welding. Inv. BAGNOLD SOWTER ANTHONY. Заявитель GENERAL ELECTRIC CO LTD. МКИ B23K20/02; B23K20/02. Опубл. 10.05.55. 7. Патент США № US3847323. Flash removal mechanism. Inv. GOOD W.; DIGRASSO L. Заявитель KELSEY HAYES CO. МКИ B23D79/02; B23K37/08; B23D79/00; B23K37/08. Опубл. 12.11.74. 8. Патент Великобритании № GB1455430. Welding and flash removal mechanism. Inv. GOOD W.; DIGRASSO L. Заявитель KELSEY HAYES CO. МКИ B23D79/02; B23K37/08; B23D79/00; B23K37/08. Опубл. 10.11.76. 9. Патент Великобритании № GB2107224. Cold pressure buttwelding of wire or strips. Inv. HOPPE BERND. Заявитель SIEMENS AG. МКИ B23K20/02; B23K20/02. Опубл. 27.04.83. 10. Патент Германии № DE3703627. Cold-pressure butt-welding machine. Inv. BRENSCHEDE WOLF. Заявитель AUGUST STRECKER GMBH. МКИ B23K20/02; B23K20/02. Опубл. 17.09.87. 11. Патент Германии № DE3835786. Unit for the resistance welding or resistance cutting of continuous metal material as well as a contactor for this. Inv. BRENSCHEDE WOLF. Заявитель AUGUST STRECKER GMBH. МКИ B23K11/31; H01H1/32; H01H3/16; B23K11/30; H01H1/12. Опубл. 26. 04.90. 12. Патент Германии № DE3513825. Welding clamping-jaw arrangement for a welding clamping device, in particular for resistance pressure butt-welding. Inv. KRAEMER OTMAR. Заявитель AUGUST STRECKER GMBH. МКИ B23K37/08; B23K37/08. Опубл. 30.10.86. 13. Патент РФ № 2036062. Способ холодной сварки и устройство для его осуществления. Авт. Даниел Джон Хоукс, Лесли Джон Вебб, Дуглас Эдвард Андерсон. Заявитель БВЕ Лимитед. МКИ B23K20/0. Опубл. 27.05.95. 14. Полищук Е.Г., Жиров Д.С., Вайсбурд Р.А. Система расчета пластического деформирования РАПИД // Кузнечно-штамповочное производство. – 1997. – № 8. – С. 16–19. 15. Логинов Ю.Н., Еремеева К.В. Формоизменение одиночно расположенной поры в круглой заготовке при волочении // Кузнечноштамповочное производство. – 2009. – № 4. – С. 3–8. 7